A principal diferença entre manutenção preditiva e preventiva está no gatilho da ação: a manutenção preventiva é baseada em cronogramas fixos (tempo ou uso), enquanto a preditiva baseia-se no monitoramento do estado real do ativo para intervir apenas quando necessário.

Na manutenção preventiva, as intervenções seguem ciclos sistemáticos para evitar falhas antes que ocorram. Já a preditiva utiliza sensores e análise de dados para prever exatamente quando um componente atingirá seu limite. Dominar essa distinção é vital para gestores que buscam reduzir custos operacionais e eliminar paradas não planejadas na indústria em 2026.

O sucesso de qualquer plano de manutenção depende da capacidade organizacional de transformar registros de ocorrências em inteligência estratégica. Compreender como esses modelos se complementam permite que as empresas avancem para uma cultura de melhoria contínua e alta disponibilidade de ativos, migrando de uma postura reativa para uma gestão de ativos estratégica e sustentável.

O que é manutenção preventiva?

A manutenção preventiva é uma estratégia de cuidado técnico baseada em intervalos planejados de tempo, ciclos de uso ou quilometragem, com o objetivo de reduzir a probabilidade de falhas em ativos. Ela atua de forma antecipada, realizando substituições e ajustes antes que o equipamento apresente qualquer sinal de desgaste crítico ou interrupção de funcionamento.

Essa abordagem é o ponto de partida para empresas que desejam sair do modelo reativo. Ao adotar um cronograma estruturado, a gestão consegue prever janelas de parada, organizar a compra de peças e garantir que a produção não sofra impactos por quebras inesperadas que poderiam ter sido evitadas com verificações simples.

Conceito e objetivos da manutenção preventiva

O conceito fundamental desta prática é a prevenção sistemática baseada na estatística. Em vez de aguardar o colapso de um componente, a gestão utiliza manuais de fabricantes e históricos de confiabilidade para definir o momento ideal de intervir, criando um fluxo de trabalho previsível para a equipe técnica.

Os principais objetivos da estratégia preventiva são:

- Minimizar o risco de paradas não planejadas: Evita que a linha de produção pare por problemas técnicos evitáveis.

- Aumentar a longevidade dos ativos: Prolonga a vida útil de máquinas caras através de cuidados constantes.

- Garantir a segurança operacional: Reduz as chances de acidentes de trabalho causados por falhas bruscas em componentes críticos.

- Otimizar custos: Intervenções programadas permitem negociações melhores com fornecedores e evitam o pagamento de fretes emergenciais ou horas extras excessivas.

Exemplos práticos de ações preventivas

As ações preventivas são tarefas recorrentes inseridas no plano de manutenção. Elas são essenciais para manter a integridade dos processos e garantir que as metas de qualidade sejam atingidas sem sobressaltos operacionais, transformando a rotina técnica em um processo disciplinado.

Alguns exemplos práticos incluem:

- Troca de lubrificantes e fluidos hidráulicos conforme o tempo de operação recomendado.

- Substituição de correias, filtros e vedações antes do fim de sua vida útil estimada pelo fabricante.

- Inspeções visuais detalhadas e testes de funcionamento em sistemas de parada de emergência.

- Limpeza técnica de componentes sensíveis ao acúmulo de resíduos e poeira industrial.

- Calibração periódica de instrumentos de medição para assegurar a precisão dos indicadores.

A execução rigorosa dessas atividades gera um banco de dados valioso sobre o comportamento dos ativos. Essa maturidade no registro de informações é o que permite identificar padrões de falhas recorrentes e entender quando a empresa está pronta para evoluir para modelos que analisam o estado real da máquina em tempo real.

O que é manutenção preditiva?

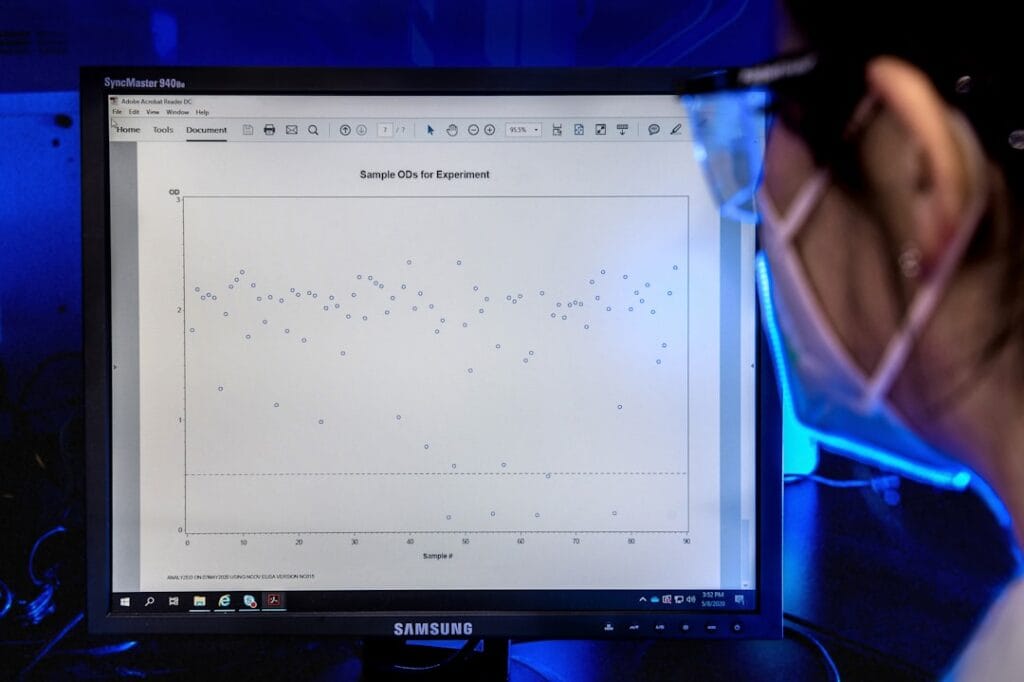

A manutenção preditiva é uma estratégia de manutenção que utiliza o monitoramento contínuo das condições reais dos equipamentos para prever quando uma falha pode ocorrer. Ao contrário de outros métodos, ela não se baseia em suposições ou cronogramas fixos, mas em dados concretos coletados diretamente da máquina em operação.

O objetivo central é intervir no momento exato, pouco antes de uma quebra acontecer. Isso evita substituições prematuras de peças ainda funcionais e elimina paradas inesperadas, garantindo que o ativo trabalhe em sua máxima eficiência pelo maior tempo possível, reduzindo desperdícios de recursos e mão de obra.

Como funciona o monitoramento por condição

O monitoramento por condição é o processo de coletar e analisar indicadores de saúde de um ativo, como temperatura, vibração e ruído, enquanto ele está funcionando. Essa análise constante permite identificar desvios de comportamento que indicam o início de um desgaste ou uma anomalia técnica latente.

Essa abordagem transforma a manutenção em uma atividade baseada em fatos e evidências técnicas. Em vez de abrir uma máquina para inspeção visual periódica, os gestores utilizam sensores e softwares para diagnosticar o estado interno do componente, gerando alertas precisos sem a necessidade de interrupções desnecessárias no fluxo de produção.

Principais ferramentas e tecnologias preditivas

Para que a manutenção preditiva seja eficaz na Indústria 4.0, é fundamental o uso de tecnologias que traduzam sinais físicos em informações acionáveis. O uso de sensores IoT e dispositivos wireless oferece uma visão profunda da integridade dos componentes, sendo pilares essenciais para a análise de falhas e para o fortalecimento da cultura de melhoria contínua.

As principais técnicas aplicadas em ambientes industriais modernos incluem:

- Análise de vibração: Identifica folgas e desgastes prematuros em rolamentos e eixos rotativos.

- Termografia infravermelha: Detecta pontos de aquecimento excessivo em sistemas elétricos e mecânicos.

- Análise de óleo: Avalia a presença de contaminantes que sugerem atrito interno severo.

- Ultrassom industrial: Localiza vazamentos de ar comprimido e falhas em sistemas de alta pressão.

- Monitoramento de corrente elétrica: Verifica variações no consumo de energia que podem indicar sobrecarga no motor.

A integração desses dados em um sistema de gestão permite que cada ocorrência seja registrada e transformada em aprendizado organizacional. Com o apoio tecnológico correto, a equipe técnica deixa de atuar apenas na correção de sintomas e passa a focar na eliminação das causas reais, elevando a confiabilidade de toda a operação.

Principais diferenças entre preditiva e preventiva

Embora ambas as estratégias busquem evitar a falha e garantir a continuidade operacional, elas operam sob lógicas distintas. A escolha entre uma e outra impacta diretamente o aproveitamento dos componentes, a organização das equipes e a previsibilidade financeira da operação industrial.

Compreender essas divergências é o que permite aos gestores equilibrar a confiabilidade dos ativos com a necessidade de redução de custos. Enquanto a preventiva foca na regularidade, a preditiva foca na precisão técnica absoluta para determinar o momento exato de cada intervenção.

Periodicidade vs. Estado real do equipamento

A principal diferença reside no gatilho que dispara a manutenção. Na preventiva, a ação é baseada na periodicidade, seguindo um cronograma de tempo ou ciclos de uso, independentemente de a peça estar em bom estado ou não. É um modelo focado na estatística de vida útil média.

Já a manutenção preditiva ignora o calendário e foca no estado real do equipamento. Por meio de monitoramento constante, ela identifica o desgaste efetivo. Isso evita o desperdício comum na preventiva, onde componentes perfeitamente funcionais são descartados apenas por terem atingido uma data prevista no manual.

Custo de implementação e retorno sobre investimento

O custo inicial da manutenção preventiva é consideravelmente menor, pois exige ferramentas básicas e um planejamento administrativo simples. Seu retorno é percebido na redução de quebras inesperadas, sendo uma excelente opção para ativos de menor criticidade ou processos menos complexos.

A preditiva exige um investimento elevado em sensores, softwares de análise e infraestrutura de dados. No entanto, o retorno sobre o investimento (ROI) costuma ser superior em ativos críticos. Ao evitar paradas catastróficas e maximizar a vida útil das peças, ela gera uma economia em larga escala que compensa o aporte tecnológico inicial.

Necessidade de mão de obra especializada

A execução da manutenção preventiva requer uma equipe disciplinada e técnica, mas que segue procedimentos e checklists padronizados. O foco está na execução rigorosa do plano de manutenção estabelecido, garantindo que as trocas e inspeções ocorram conforme planejado.

Por outro lado, a preditiva demanda profissionais com alta capacidade analítica para interpretar dados de vibração, temperatura e termografia. Essa mão de obra precisa transformar sinais técnicos em inteligência estratégica, diagnosticando anomalias antes que elas se tornem problemas, o que exige treinamento constante e familiaridade com tecnologias de ponta.

A integração dessas abordagens permite que a gestão crie um ecossistema de alta performance, onde cada máquina recebe o nível de atenção proporcional à sua importância para o negócio.

O papel da manutenção corretiva nesse contexto

A manutenção corretiva desempenha o papel de restaurar a função original de um ativo após a ocorrência de uma falha ou queda de desempenho. Embora o objetivo das indústrias modernas seja minimizar sua frequência, ela continua sendo uma parte inevitável e, em certos casos, até estratégica da gestão de ativos.

Nesse contexto, a manutenção corretiva deixa de ser apenas um reparo emergencial para se tornar uma fonte rica de dados técnicos. Ao registrar as falhas de forma estruturada, a empresa consegue realizar análises para entender por que os planos preventivos ou preditivos não detectaram o problema antecipadamente.

Essa abordagem transforma o reparo em aprendizado organizacional. O foco da gestão deixa de ser apenas a troca de peças e passa a ser a eliminação das causas reais que levaram ao defeito, garantindo que o sistema de manutenção evolua para um modelo cada vez mais confiável e menos reativo.

Diferença entre corretiva planejada e não planejada

A principal diferença entre manutenção corretiva planejada e não planejada reside no nível de controle e prontidão da equipe técnica diante da falha. Enquanto uma é uma decisão fundamentada em custos e riscos, a outra é fruto da falta de monitoramento ou da ineficiência dos processos de inspeção.

A corretiva planejada ocorre quando a equipe identifica um desgaste ou falha potencial e decide agendar o reparo para um momento que não prejudique o fluxo produtivo. Ela também é aplicada em componentes de baixa criticidade, onde o custo de monitoramento constante seria superior ao valor da peça ou ao impacto de sua quebra eventual.

A manutenção corretiva não planejada, por outro lado, é a intervenção emergencial causada por uma quebra inesperada. Esse é o cenário mais custoso e arriscado, pois gera paradas de linha repentinas, exige gastos extras com peças de reposição de última hora e pode comprometer a segurança operacional.

Reduzir o volume de intervenções não planejadas é o desafio central de qualquer plano de manutenção industrial. Ao organizar as ocorrências e tratar cada quebra como uma oportunidade de melhoria, a operação ganha maturidade para priorizar investimentos e manter a disponibilidade das máquinas em níveis máximos.

Como escolher a melhor estratégia de manutenção?

Para escolher a melhor estratégia de manutenção, é necessário avaliar a criticidade de cada equipamento para o processo produtivo, ponderando o custo da falha versus o custo do investimento em monitoramento. O objetivo é garantir a máxima disponibilidade dos ativos com o menor gasto operacional possível.

O equilíbrio ideal raramente reside em uma única metodologia aplicada a toda a planta. Uma gestão eficiente utiliza um mix estratégico, aplicando a manutenção preditiva em ativos vitais e a preventiva em itens de desgaste previsível, garantindo que os recursos financeiros e humanos sejam direcionados para onde geram maior valor.

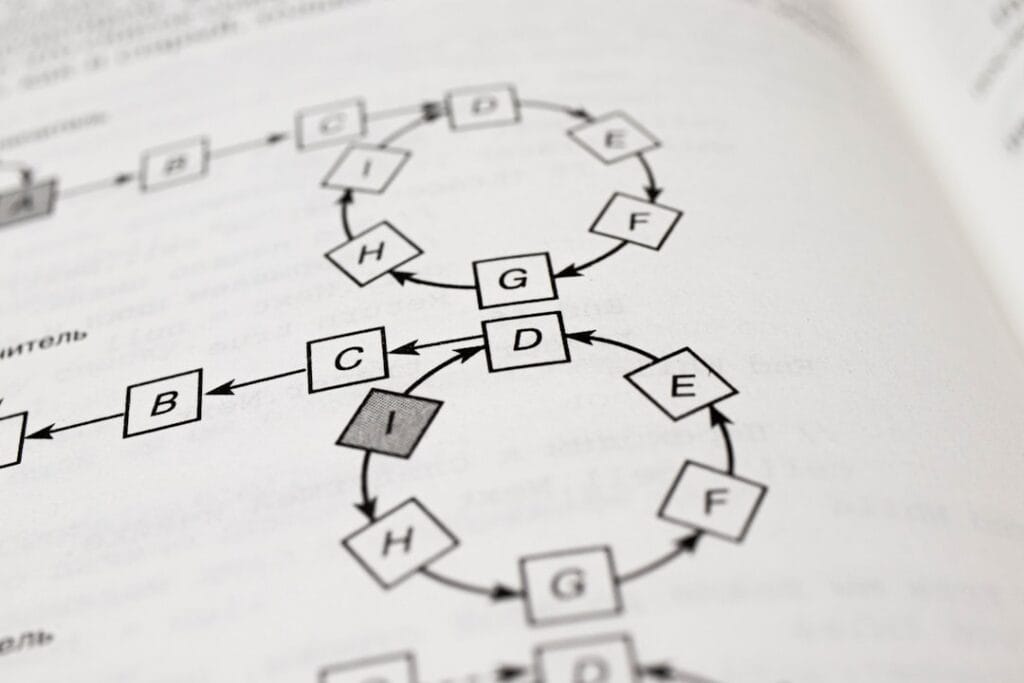

Análise de criticidade de ativos industriais

A análise de criticidade é o processo de classificar os equipamentos de acordo com o impacto que sua parada causaria na segurança, no meio ambiente, na qualidade e na lucratividade do negócio. Essa classificação é o que define se um motor deve ser monitorado por sensores ou apenas revisado anualmente.

Geralmente, os ativos são divididos em três categorias principais:

- Classe A (Alta Criticidade): Equipamentos vitais cuja falha interrompe toda a produção. Devem receber manutenção preditiva e monitoramento em tempo real.

- Classe B (Média Criticidade): Máquinas que impactam a produção, mas possuem redundância ou permitem paradas curtas. São candidatas ideais para a manutenção preventiva.

- Classe C (Baixa Criticidade): Ativos que não afetam diretamente o fluxo principal. Nesses casos, a manutenção corretiva planejada pode ser a opção financeiramente mais viável.

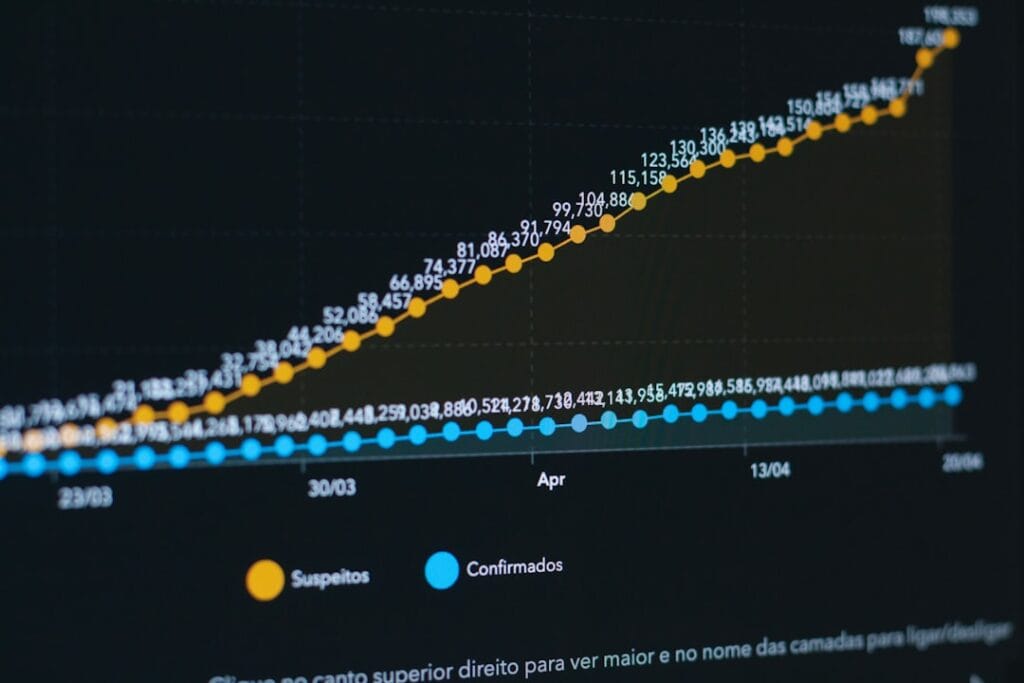

Uso de indicadores de desempenho e KPIs

O acompanhamento de indicadores como o MTBF (Tempo Médio Entre Falhas) e o MTTR (Tempo Médio Para Reparo) é fundamental para validar se a estratégia escolhida está funcionando. Esses dados mostram se as intervenções estão sendo eficazes ou se o plano precisa de ajustes urgentes.

Ao centralizar essas métricas em um software de gestão de manutenção (CMMS/GMAO) ou plataforma digital, a gestão consegue identificar padrões e transformar ocorrências isoladas em inteligência estratégica. O registro estruturado permite identificar quando um ativo Classe B deve migrar para um modelo preditivo para evitar prejuízos maiores.

Essa análise constante dos KPIs fortalece a cultura de melhoria contínua. Quando a equipe técnica baseia suas decisões em dados concretos, a empresa deixa de agir de forma reativa e passa a construir um ambiente operacional mais seguro, previsível e sustentável para o longo prazo.

Conclusão: O impacto na disponibilidade e confiabilidade

Compreender qual a diferença entre manutenção preditiva e preventiva é o passo inicial para garantir que os ativos industriais operem em sua máxima capacidade em 2026. O equilíbrio entre esses modelos reflete diretamente na confiabilidade operacional, permitindo que a gestão foque em inovação e otimização, em vez de apenas lidar com reparos urgentes.

A tecnologia atua como o elo dessa maturidade. O uso de plataformas digitais para o registro estruturado de ocorrências permite que cada intervenção alimente um ciclo de aprendizado contínuo, reduzindo drasticamente as corretivas emergenciais e aumentando a vida útil dos componentes.

Quer transformar a gestão da sua indústria? A Télios ajuda sua empresa a adotar métodos estruturados de análise de falhas e resolução de problemas, transformando dados brutos em planos de ação eficientes. Fortaleça sua cultura de excelência operacional e garanta a sustentabilidade do seu negócio com nossas soluções de tecnologia e consultoria.