Uma gestão da manutenção eficiente é o equilíbrio estratégico entre três abordagens fundamentais: a corretiva, para resolver falhas imediatas, a preventiva, focada em revisões programadas, e a preditiva, que utiliza dados para antecipar problemas. O objetivo central é garantir que máquinas e equipamentos operem com máxima disponibilidade pelo menor custo possível. Ao dominar a gestão da manutenção (manutenção preventiva, corretiva e preditiva), as empresas deixam de apenas reagir a crises e passam a controlar seus ativos de forma inteligente, reduzindo drasticamente o tempo de inatividade não planejado e os gastos com reparos emergenciais.

No entanto, escolher a melhor estratégia exige mais do que apenas conhecer as definições técnicas. É necessário entender a criticidade de cada componente e como indicadores de desempenho impactam diretamente a produtividade global. Mais do que simplesmente trocar peças, o segredo da excelência operacional reside na análise estruturada de falhas e na cultura de melhoria contínua. Compreender as nuances entre esses modelos permite estruturar um plano de ação robusto, capaz de transformar o setor de manutenção em uma engrenagem estratégica para a competitividade sustentável do negócio.

O que é gestão da manutenção e qual sua importância?

A gestão da manutenção é o conjunto de processos e estratégias coordenados para garantir que máquinas, equipamentos e infraestruturas operem com máxima disponibilidade, confiabilidade e segurança. Ela envolve o planejamento técnico de intervenções e o controle rigoroso de recursos, visando preservar o valor dos ativos e assegurar a continuidade das operações sem interrupções imprevistas.

No cenário industrial competitivo, gerir a manutenção significa orquestrar o equilíbrio entre a manutenção preventiva corretiva e preditiva. O objetivo é transformar o setor de manutenção em uma área estratégica que utiliza dados e indicadores para fundamentar decisões, deixando de ser apenas um centro de custos para se tornar um pilar de eficiência operacional.

A importância da gestão da manutenção reflete diretamente na sustentabilidade do negócio. Quando bem executada, ela permite que a empresa antecipe falhas e otimize o ciclo de vida dos seus ativos. Entre os principais benefícios dessa prática, destacam-se:

- Redução de custos operacionais: evita gastos elevados com reparos emergenciais e substituições prematuras de peças.

- Aumento da produtividade: minimiza o tempo de inatividade não planejado, mantendo a linha de produção em fluxo constante.

- Segurança e conformidade: garante que os equipamentos operem dentro das normas técnicas, reduzindo riscos de acidentes de trabalho.

- Qualidade do produto: máquinas bem reguladas produzem com maior precisão, diminuindo o índice de desperdícios e retrabalhos.

- Gestão do conhecimento: o registro estruturado de falhas cria um histórico valioso para a análise de causas e melhoria contínua.

Para alcançar excelência nessa gestão, é fundamental adotar uma postura analítica sobre cada ocorrência. A análise estruturada de problemas permite que as equipes identifiquem por que uma falha aconteceu, transformando dados brutos em inteligência estratégica que alimenta o planejamento preventivo e preditivo da organização.

Compreender a base e a relevância da gestão da manutenção é o passo inicial para estruturar uma operação robusta. Agora que definimos o conceito e sua importância, é essencial explorar as particularidades de cada modelo técnico para entender como eles se aplicam na rotina prática.

Principais tipos de manutenção: do reativo ao proativo

Para otimizar a disponibilidade dos ativos, as empresas utilizam diferentes abordagens que variam do modelo puramente reativo às estratégias mais avançadas de proatividade. A escolha entre os modelos de gestão da manutenção manutenção preventiva corretiva e preditiva depende da criticidade de cada equipamento e do impacto financeiro de uma parada inesperada.

Manutenção Corretiva: corretiva planejada e não planejada

A manutenção corretiva é aquela realizada para restaurar a função de um equipamento após a ocorrência de uma falha. Quando não é planejada, ocorre de forma emergencial, resultando em altos custos de reparo, riscos à segurança e interrupções súbitas na produtividade da planta.

Por outro lado, a corretiva planejada acontece quando uma falha ou queda de desempenho é detectada antes de causar o colapso total do sistema. Nesse caso, a intervenção é agendada de forma estratégica, minimizando os impactos negativos na linha de produção e permitindo uma melhor organização das equipes técnicas e dos materiais necessários.

Manutenção Preventiva: garantindo a vida útil dos ativos

A manutenção preventiva é baseada em cronogramas fixos ou métricas de uso, como horas de operação ou ciclos processados. Seu principal objetivo é reduzir a probabilidade de falhas por meio de revisões sistemáticas, lubrificação e troca de componentes desgastados antes que eles apresentem defeitos reais.

Esse modelo é fundamental para garantir a vida útil dos ativos e evitar surpresas desagradáveis. Ao adotar uma rotina preventiva estruturada, a organização consegue planejar melhor a compra de peças e a alocação de mão de obra, promovendo um ambiente operacional muito mais seguro, estável e previsível.

Manutenção Preditiva: antecipando falhas com tecnologia

A manutenção preditiva utiliza o monitoramento constante das condições físicas e do desempenho dos equipamentos em tempo real. Por meio de sensores de vibração, análise de óleo e termografia, a equipe técnica consegue identificar anomalias que sinalizam uma falha iminente muito antes dela ocorrer.

Diferente da preventiva, que muitas vezes troca peças por estimativa de tempo, a preditiva intervém apenas quando os dados indicam a necessidade real. Isso evita o desperdício de componentes ainda úteis e maximiza a confiabilidade dos processos industriais, transformando a manutenção em uma área guiada por dados precisos.

Outras abordagens: Manutenção Detectiva e Prescritiva

Existem ainda abordagens complementares como a manutenção detectiva, que foca em testar sistemas de proteção e comandos para encontrar falhas ocultas que não são visíveis no dia a dia. Já a manutenção prescritiva utiliza inteligência de dados e algoritmos para sugerir ações específicas de melhoria, indicando não apenas quando algo vai falhar, mas como evitar o problema.

Integrar essas diferentes metodologias permite que a empresa saia de uma postura reativa e construa um fluxo de trabalho baseado na análise técnica profunda. Para que essa engrenagem funcione com eficiência, é preciso entender como aplicar cada um desses conceitos de maneira prática e coordenada no cotidiano da operação.

Diferenças entre manutenção preventiva, corretiva e preditiva

As diferenças fundamentais entre manutenção preventiva, corretiva e preditiva residem no momento da intervenção e no gatilho que dispara a ação técnica. Enquanto a abordagem corretiva reage ao problema já estabelecido, a preventiva atua por planejamento cronológico e a preditiva baseia-se no monitoramento real da condição do ativo.

Compreender essas nuances é o que permite uma gestão da manutenção manutenção preventiva corretiva e preditiva equilibrada. O desafio do gestor é identificar qual técnica aplicar em cada equipamento, garantindo que ativos críticos nunca parem de forma inesperada, enquanto componentes de baixa criticidade recebem manutenções mais simples e econômicas.

Análise de custo-benefício e eficiência operacional

A eficiência operacional de uma planta está diretamente ligada ao custo-benefício de sua estratégia de manutenção. A manutenção corretiva não planejada é, invariavelmente, a mais cara devido ao lucro cessante e aos reparos emergenciais. Já a preventiva oferece previsibilidade, mas pode gerar desperdícios ao substituir peças que ainda possuem vida útil residual.

A estratégia preditiva, embora exija investimento inicial em tecnologia e sensores, oferece o melhor retorno a longo prazo para equipamentos de alta prioridade. Ao utilizar dados para determinar o momento exato do reparo, a empresa elimina intervenções desnecessárias e maximiza a disponibilidade. Integrar essas análises a um sistema de gestão estruturado permite que cada falha seja tratada como uma oportunidade de aprendizado organizacional.

Tabela comparativa dos tipos de manutenção

Para facilitar a visualização estratégica das abordagens e auxiliar na tomada de decisão, confira o comparativo entre os principais modelos:

| Critério | Manutenção Corretiva | Manutenção Preventiva | Manutenção Preditiva |

|---|---|---|---|

| Objetivo | Reparar a falha ocorrida | Prevenir a ocorrência de falhas | Antecipar falhas por tendência |

| Gatilho | Quebra ou defeito visível | Tempo, ciclos ou uso | Condição técnica (dados) |

| Custo Global | Elevado (emergencial) | Médio (planejado) | Otimizado (preciso) |

| Impacto na Produção | Alto e imprevisível | Baixo e programado | Mínimo e monitorado |

A escolha do modelo ideal não deve ser estática, mas sim baseada em uma análise técnica profunda sobre a criticidade de cada processo. Dominar essa distribuição é o que separa operações reativas de empresas que utilizam a manutenção como um diferencial competitivo e estratégico para o crescimento sustentável.

Indicadores essenciais para uma gestão eficiente

Uma gestão da manutenção orientada a resultados depende diretamente da coleta e análise de dados precisos. Os indicadores de desempenho (KPIs) funcionam como o termômetro da operação, permitindo identificar gargalos, justificar investimentos e medir a eficácia das estratégias adotadas pela equipe técnica e gestores.

Ao monitorar métricas específicas, a organização consegue entender se o esforço está excessivamente voltado para reparos emergenciais ou se as intervenções programadas estão gerando o retorno esperado. Isso garante que a gestão da manutenção manutenção preventiva corretiva e preditiva seja ajustada continuamente, equilibrando os custos operacionais com a necessidade de alta disponibilidade dos ativos.

Como monitorar os indicadores MTBF e MTTR

Monitorar os indicadores MTBF e MTTR consiste em registrar rigorosamente o intervalo de tempo entre as quebras e a duração total das intervenções técnicas. Essas duas métricas são os pilares fundamentais para entender a confiabilidade dos equipamentos e a agilidade da equipe de manutenção.

- MTBF (Mean Time Between Failures): Indica o tempo médio entre falhas. Quanto maior esse índice, mais confiável é o processo e mais eficiente é o plano preventivo.

- MTTR (Mean Time To Repair): Indica o tempo médio de reparo. Quanto menor esse índice, mais rápida é a resposta da equipe para colocar o ativo em operação novamente.

O acompanhamento sistemático desses dados permite identificar padrões de falhas recorrentes e problemas crônicos. Se o MTBF está diminuindo, é um sinal claro de que as estratégias de prevenção precisam de revisão ou que o equipamento atingiu um nível de desgaste que exige uma análise de causa raiz mais profunda.

Avaliando a criticidade dos ativos

Avaliar a criticidade dos ativos consiste em classificar máquinas e equipamentos com base no impacto que uma falha pode causar na produção, na segurança do trabalho e na qualidade final dos produtos. Essa priorização é o que impede que a empresa desperdice recursos em itens secundários enquanto componentes vitais correm riscos de parada.

A aplicação de uma matriz de criticidade ajuda a organizar os ativos em categorias de prioridade, comumente divididas em Classe A (alta criticidade), B (média) e C (baixa). Equipamentos críticos exigem atenção redobrada com monitoramento preditivo constante, enquanto itens de Classe C podem seguir um regime de correção planejada. Essa distinção assegura que a estrutura de manutenção seja financeiramente sustentável e tecnicamente eficiente.

Para que esses indicadores e classificações se transformem em ações práticas de melhoria, é fundamental adotar ferramentas que facilitem o registro e a análise estruturada de ocorrências. A escolha da tecnologia correta é o que permite transformar dados isolados em uma estratégia de excelência operacional robusta.

Como implementar um plano de gestão da manutenção

Implementar um plano de gestão da manutenção exige uma abordagem estruturada que transforme a teoria em rotinas práticas e eficientes. O processo começa com o mapeamento completo de todos os ativos, seguido pela definição de metas claras que alinhem a disponibilidade técnica aos objetivos financeiros da empresa.

Para que o planejamento seja sustentável, é necessário estabelecer cronogramas que respeitem a criticidade dos equipamentos e a capacidade de execução da equipe. Uma implementação bem-sucedida não foca apenas na execução técnica, mas na criação de um fluxo de trabalho que privilegie a organização e o aprendizado contínuo sobre o comportamento das máquinas.

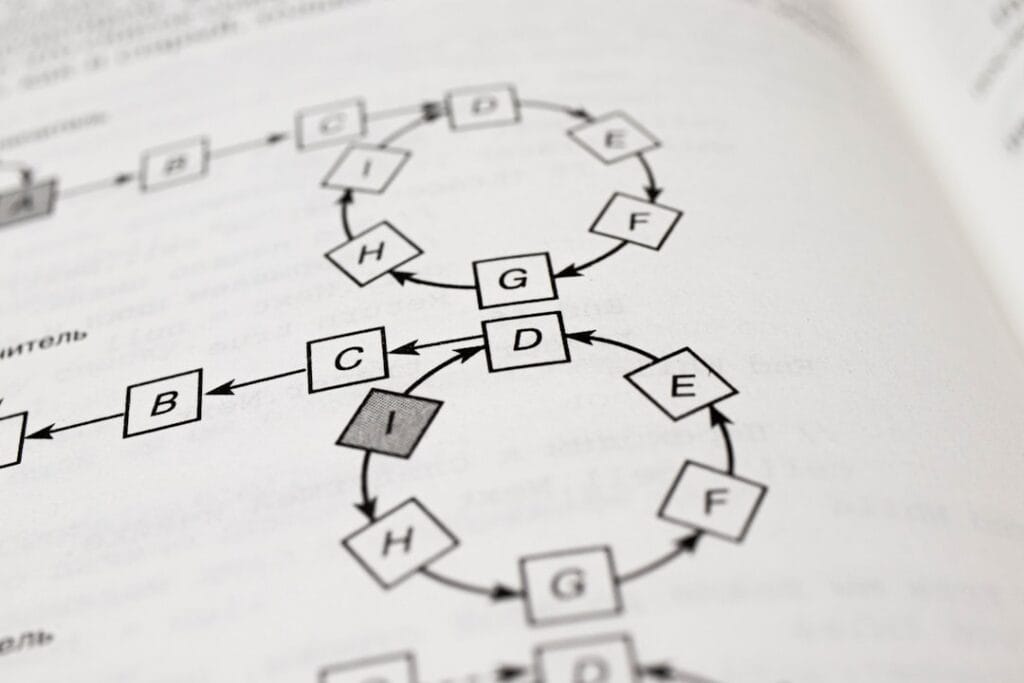

O papel do PCM (Planejamento e Controle de Manutenção)

O PCM atua como o núcleo estratégico que coordena as atividades técnicas e operacionais de forma integrada. Sua função principal é garantir que os recursos humanos e materiais estejam disponíveis no momento exato das intervenções, evitando desperdícios e assegurando que o trabalho ocorra com o mínimo impacto na produtividade global.

Um setor de PCM eficiente é responsável por executar etapas cruciais para a excelência operacional, como:

- Programação: agendamento rigoroso de tarefas com base no calendário preventivo ou em alertas técnicos de monitoramento.

- Provisionamento: gestão estratégica de estoque e suprimentos para evitar interrupções por falta de componentes críticos.

- Análise de performance: acompanhamento constante de KPIs para validar se as estratégias adotadas estão reduzindo o tempo de máquina parada.

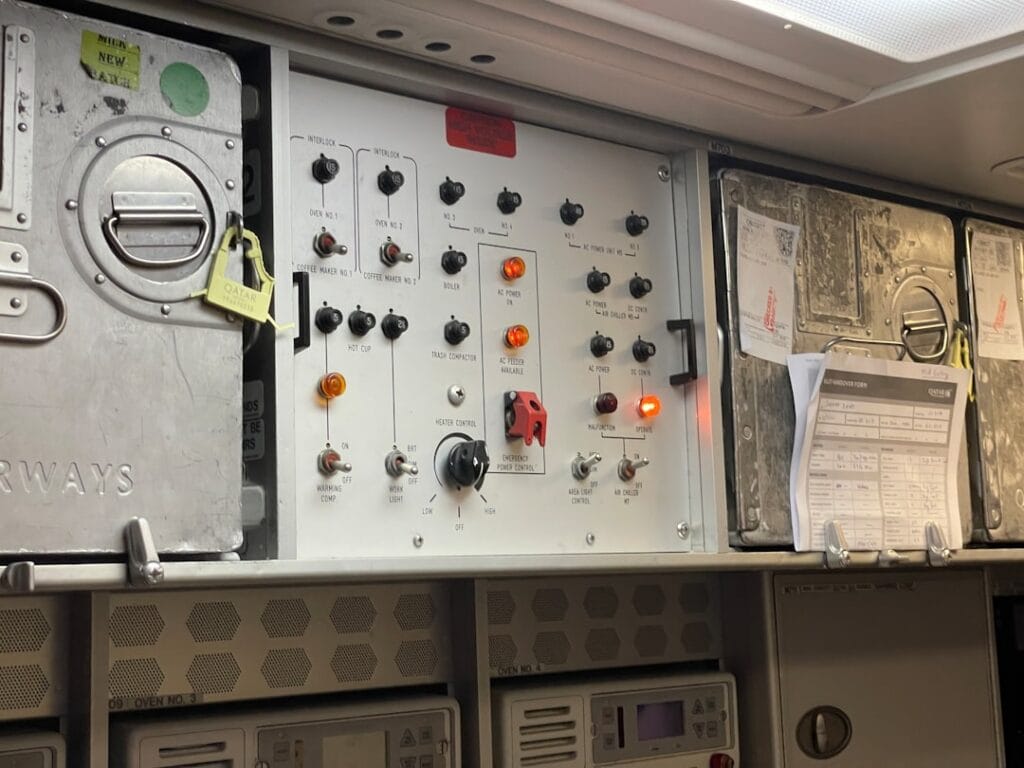

Uso de softwares para otimizar a gestão de ativos

A utilização de softwares especializados, como sistemas CMMS (Computerized Maintenance Management System) ou plataformas EAM (Enterprise Asset Management), é o diferencial competitivo para empresas que buscam alta confiabilidade e rastreabilidade total. Centralizar informações em uma plataforma digital elimina o risco de perda de dados e garante que o histórico de cada ativo seja preservado para futuras análises de falhas e melhorias técnicas.

Com uma solução tecnológica robusta, a gestão integrada da manutenção (preventiva, corretiva e preditiva) torna-se automatizada. O sistema permite disparar ordens de serviço, monitorar prazos de execução e estruturar planos de ação consistentes, transformando cada ocorrência em inteligência estratégica para o negócio.

A tecnologia também facilita a adoção de metodologias de análise de causas (como o RCA), permitindo que a equipe identifique a origem real de problemas recorrentes. Ao digitalizar os processos, o gestor ganha uma visão clara sobre o ciclo de vida dos equipamentos, garantindo uma operação mais segura, previsível e alinhada às melhores práticas de gestão de ativos do mercado.

Conclusão: qual a melhor estratégia para sua empresa?

A melhor estratégia para sua empresa é aquela que equilibra a criticidade dos ativos com o retorno sobre o investimento, integrando os diferentes modelos conforme a necessidade técnica de cada equipamento. Não existe uma solução única, mas sim um mix estratégico que prioriza a confiabilidade dos processos vitais para o negócio.

Para definir esse equilíbrio, é fundamental analisar o impacto operacional e financeiro de cada parada. Ativos que interrompem toda a linha de produção ou oferecem riscos à segurança exigem abordagens proativas, enquanto itens de fácil substituição e baixa criticidade podem ser geridos com foco em correções planejadas para otimizar recursos.

A chave para uma gestão da manutenção manutenção preventiva corretiva e preditiva de alta performance reside na capacidade de transformar dados em inteligência. Ao registrar ocorrências de forma estruturada e tratar as causas raiz, a organização deixa de repetir erros do passado e passa a investir tempo e orçamento onde eles realmente geram valor competitivo.

Considere os seguintes fatores ao estruturar seu plano de ação:

- Criticidade do ativo: identifique quais máquinas são indispensáveis para a continuidade da produção.

- Custo de inatividade: calcule o prejuízo gerado por cada hora de máquina parada sem planejamento.

- Maturidade tecnológica: avalie se a empresa possui sensores e softwares para sustentar uma rotina preditiva.

- Capacidade da equipe: certifique-se de que o time técnico está capacitado para executar análises de falhas profundas.

- Histórico de falhas: utilize os dados acumulados para ajustar os intervalos de inspeção e troca de peças.

A transição de um modelo puramente reativo para uma cultura de melhoria contínua depende de processos bem definidos e ferramentas que facilitem a visibilidade da operação. Ao adotar uma visão estratégica, o setor de manutenção deixa de ser visto como um centro de custos e passa a ser reconhecido como um pilar essencial para a excelência operacional e a sustentabilidade financeira da organização.