A manutenção preditiva com termografia é uma das estratégias mais eficazes para identificar falhas invisíveis a olho nu. Ela permite detectar pontos de aquecimento excessivo em sistemas elétricos e mecânicos antes que resultem em paradas não planejadas. Ao captar a radiação infravermelha, essa técnica transforma calor em imagens térmicas precisas, permitindo intervenções cirúrgicas que reduzem custos e aumentam a vida útil dos ativos.

Mais do que encontrar problemas, a inspeção termográfica gera inteligência para a gestão de ativos e segurança operacional. Para empresas que buscam excelência, essa tecnologia fornece os dados fundamentais para substituir o comportamento reativo por um planejamento estratégico. Compreender como interpretar esses diagnósticos é o passo essencial para eliminar desperdícios e fortalecer a cultura de prevenção no ambiente industrial em 2026.

O que é termografia na manutenção preditiva?

A termografia na manutenção preditiva é uma técnica de inspeção não invasiva que utiliza sensores infravermelhos para detectar padrões de calor e variações de temperatura em equipamentos industriais. Ela permite identificar falhas potenciais de forma antecipada, sem a necessidade de contato físico ou desligamento dos ativos durante a verificação.

O principal objetivo dessa estratégia é monitorar a saúde dos componentes para evitar paradas não planejadas e quebras catastróficas. Ao integrar a manutenção preditiva com termografia à rotina operacional, as empresas conseguem visualizar pontos críticos de aquecimento que indicam problemas como sobrecarga, mau contato elétrico ou desgaste mecânico excessivo.

Essa abordagem traz benefícios diretos para a gestão de ativos e para a confiabilidade dos processos, incluindo:

- Redução de riscos: Identifica pontos de ignição ou curto-circuito antes que causem acidentes graves.

- Otimização de custos: Evita a troca desnecessária de peças que ainda estão em boas condições de uso.

- Aumento da disponibilidade: Garante que a produção continue operando enquanto a inspeção técnica é realizada.

- Suporte à tomada de decisão: Gera dados concretos para alimentar o registro estruturado de ocorrências e planos de ação.

Para organizações que buscam a excelência e a melhoria contínua, esses diagnósticos são fundamentais. Eles transformam sintomas térmicos em informações estratégicas, permitindo que as equipes deixem de apenas apagar incêndios e passem a atuar preventivamente com base em evidências técnicas.

O que é termografia infravermelha?

A termografia infravermelha é a ciência de captar e analisar a radiação térmica emitida pelos objetos para transformá-la em imagens visuais detalhadas, conhecidas como termogramas. Todo corpo com temperatura acima do zero absoluto emite radiação infravermelha, que é invisível ao olho humano, mas detectável por câmeras termográficas de alta precisão.

Na prática industrial, os equipamentos termográficos traduzem essa energia em um espectro de cores, onde cada tonalidade representa uma faixa específica de temperatura. Isso permite que inspetores analisem o comportamento térmico de quadros elétricos, motores e rolamentos em tempo real, mapeando anomalias térmicas instantaneamente.

Diferente de um termômetro convencional que mede apenas um ponto isolado, a termografia infravermelha oferece uma visão abrangente de toda a superfície analisada. Essa tecnologia é a base para transformar o calor em dados técnicos acionáveis, facilitando o diagnóstico de causas raízes e fortalecendo a cultura de aprendizado organizacional através do monitoramento sistemático de ativos.

Para que serve a análise termográfica na indústria?

A análise termográfica na indústria serve para identificar padrões de calor anômalos que sinalizam falhas iminentes em componentes elétricos, mecânicos e estruturais. Ela funciona como um diagnóstico visual preventivo, permitindo que as equipes de manutenção detectem problemas invisíveis a olho nu, como sobrecargas, desgastes excessivos e perdas de energia, antes que resultem em paradas não planejadas.

Essa técnica é essencial para garantir a continuidade operacional e a segurança dos colaboradores. Ao monitorar a temperatura de ativos críticos em pleno funcionamento, a empresa consegue intervir de forma cirúrgica, evitando o agravamento de danos que poderiam levar a incêndios ou quebras catastróficas de maquinário.

As principais finalidades dessa análise incluem:

- Monitoramento de sistemas elétricos: Localiza conexões frouxas, contatos oxidados e desequilíbrios de fases em painéis e subestações.

- Inspeção de ativos mecânicos: Detecta atrito excessivo em rolamentos, desalinhamentos de eixos e falhas de lubrificação em motores.

- Verificação de isolamento: Identifica pontos de fuga térmica em fornos, estufas e tubulações de vapor, otimizando o consumo de energia.

- Suporte ao registro de ocorrências: Gera dados técnicos que fundamentam a análise de causas reais em sistemas de gestão e melhoria contínua.

Ao integrar a manutenção preditiva com termografia à rotina fabril, os gestores conseguem transformar o calor detectado em informações estratégicas para o planejamento de longo prazo. Essa prática reduz drasticamente a necessidade de manutenções de emergência, que costumam ser mais caras e complexas.

Para organizações que buscam maturidade nos processos, a análise térmica fornece a base necessária para um registro estruturado de falhas. Isso permite que a equipe técnica não apenas resolva o sintoma imediato, mas utilize o aprendizado organizacional para desenvolver ações preventivas mais eficazes, elevando a confiabilidade de toda a planta industrial.

A aplicação desses diagnósticos vai muito além da simples captura de imagens. Ela é o ponto de partida para entender como diferentes variáveis influenciam a saúde dos ativos e o desempenho global da produção.

Principais benefícios da inspeção termográfica

A implementação da manutenção preditiva com termografia oferece uma série de vantagens competitivas que impactam diretamente a eficiência e a segurança de uma linha de produção. Essa técnica permite uma compreensão profunda da saúde dos equipamentos sem a necessidade de paradas intrusivas ou contato direto com componentes energizados.

Um dos ganhos primordiais é a redução significativa nos custos de manutenção. Ao identificar falhas em estágio inicial, é possível planejar reparos durante paradas programadas, evitando o preço elevado de peças de emergência e o lucro cessante causado pela inatividade inesperada dos ativos.

Além disso, a segurança do ambiente de trabalho é substancialmente elevada. As inspeções termográficas identificam pontos quentes que poderiam resultar em incêndios elétricos ou explosões, protegendo tanto o patrimônio físico quanto a integridade dos técnicos e operadores envolvidos nos processos industriais.

Sob a ótica da gestão, essa prática fornece dados precisos que alimentam a cultura de melhoria contínua. Os registros térmicos facilitam a análise de causas reais e a estruturação de planos de ação mais assertivos, transformando uma simples inspeção técnica em conhecimento estratégico para a organização.

Os principais benefícios observados na rotina operacional incluem:

- Ensaios não destrutivos: O monitoramento é realizado com o maquinário em plena carga, sem interferir na produtividade.

- Aumento da confiabilidade: Menor probabilidade de falhas súbitas em ativos críticos para a operação.

- Eficiência energética: Identificação de perdas de calor e fugas térmicas que elevam o consumo de eletricidade e combustível.

- Otimização da equipe técnica: O trabalho de manutenção torna-se direcionado para problemas reais, eliminando inspeções visuais desnecessárias.

Essas vantagens demonstram como o acompanhamento térmico de ativos é um investimento estratégico para empresas que buscam excelência operacional. Mais do que evitar quebras, essa abordagem permite uma gestão baseada em evidências, onde cada ocorrência é documentada e utilizada para prevenir desvios futuros.

Para maximizar esses resultados, é fundamental compreender quais são os componentes que mais se beneficiam desse tipo de monitoramento e como aplicar a técnica de forma abrangente em diferentes setores.

Aplicações da termografia na manutenção industrial

As aplicações da técnica são amplas e permitem cobrir quase todos os ativos críticos de uma planta fabril. Ao captar a energia térmica emitida por diferentes componentes, o método fornece dados objetivos que alimentam o registro estruturado de ocorrências e facilitam a análise técnica de causas raízes.

Essa versatilidade transforma o monitoramento térmico em uma ferramenta estratégica para o controle de desvios. A análise dos dados gerados permite que as equipes identifiquem padrões de falha e atuem diretamente na origem dos problemas, evitando o desperdício de recursos.

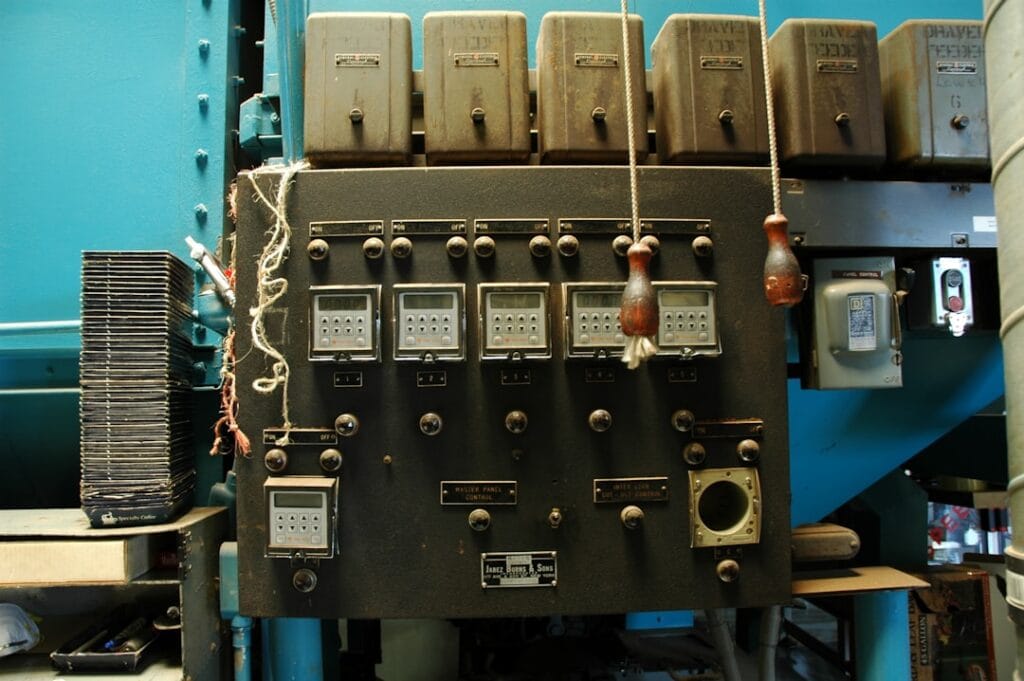

Termografia em sistemas e painéis elétricos

A inspeção em sistemas elétricos é essencial para prevenir paradas súbitas e riscos de acidentes graves. A manutenção preditiva com termografia identifica o aumento de temperatura causado por resistência elétrica excessiva, permitindo localizar falhas antes que ocorra um curto-circuito ou princípio de incêndio.

Os principais pontos de verificação em ambientes elétricos incluem:

- Conexões e bornes: Identificação de parafusos frouxos, oxidação ou fadiga de materiais que geram pontos quentes.

- Disjuntores e contatores: Detecção de sobrecarga ou desgaste nos contatos internos dos componentes de manobra e proteção.

- Transformadores e barramentos: Monitoramento de desequilíbrios de fase e aquecimento por indução ou sobrecorrente.

Esses diagnósticos são fundamentais para manter a estabilidade da infraestrutura elétrica industrial e garantir que as ações corretivas sejam planejadas com base em evidências técnicas precisas.

Termografia em equipamentos mecânicos e motores

Em ativos mecânicos, o excesso de calor costuma ser um indicativo direto de atrito anormal ou falha de lubrificação. O acompanhamento térmico de motores e transmissões permite detectar desvios de desempenho que muitas vezes não são percebidos por outros métodos de monitoramento em estágios iniciais.

Na rotina de inspeção mecânica, a termografia é aplicada para localizar:

- Rolamentos e mancais: Identificação de falta de lubrificante ou desgaste de componentes internos que elevam a fricção.

- Acoplamentos e eixos: Verificação de desalinhamentos que geram esforços mecânicos e calor excessivo nas junções de transmissão.

- Sistemas de refrigeração: Monitoramento de obstruções em colmeias de radiadores ou falhas em ventoinhas de motores elétricos.

A integração desses dados ao sistema de gestão de ativos da empresa converte falhas potenciais em aprendizado organizacional. Isso permite que a manutenção deixe de ser um custo reativo e se torne uma vantagem estratégica focada na melhoria contínua e na extensão da vida útil dos ativos industriais.

Quais equipamentos são usados na análise termográfica?

Os principais equipamentos usados são as câmeras termográficas (termovisores), pirômetros e sensores infravermelhos fixos. Em 2026, a escolha do dispositivo deve priorizar a resolução térmica e a facilidade de integração com softwares de gestão para gerar dados confiáveis.

No mercado atual, marcas líderes como FLIR, Fluke e Hikmicro oferecem soluções que variam conforme a criticidade do ativo. Os dispositivos mais comuns na rotina de manutenção incluem:

- Câmeras Termográficas: Aparelhos completos que geram imagens em tempo real para varredura de grandes áreas, essenciais para quadros elétricos e motores.

- Pirômetros Ópticos: Utilizados para medições pontuais de temperatura à distância, ideais para verificações rápidas de segurança.

- Sensores IoT Fixos: Instalados em ativos de alta criticidade para monitoramento contínuo, enviando alertas automáticos para o sistema de gestão.

Essas ferramentas garantem que a coleta de informações seja realizada de forma segura e precisa. A tecnologia utilizada é o que permite transformar o calor detectado em inteligência operacional para a tomada de decisão estratégica.

O papel do termograma no diagnóstico de falhas

O papel do termograma no diagnóstico de falhas é fornecer uma representação visual precisa da distribuição de calor em um componente, permitindo identificar instantaneamente anomalias que indicam problemas latentes. O termograma é a imagem gerada pelo termovisor, onde diferentes cores representam diferentes níveis de temperatura.

Na prática da manutenção preditiva com termografia, essa imagem funciona como uma evidência técnica incontestável. Ela facilita o registro estruturado de falhas, permitindo que a equipe de manutenção documente a gravidade de um ponto quente e priorize as ações preventivas conforme o risco identificado no diagnóstico.

Além de localizar o problema, o termograma permite realizar análises comparativas entre equipamentos similares ou entre diferentes fases de um mesmo sistema elétrico. Esse histórico visual é fundamental para o aprendizado organizacional, ajudando a identificar causas reais de falhas recorrentes e a fortalecer a cultura de melhoria contínua na indústria.

A correta interpretação dessas imagens exige conhecimento técnico sobre a emissividade dos materiais e as condições de carga do equipamento. Somente com uma leitura precisa é possível planejar intervenções que realmente eliminem o desperdício e garantam a confiabilidade dos processos a longo prazo.

Normas técnicas para inspeção termográfica

As normas técnicas para inspeção termográfica são diretrizes fundamentais que padronizam a coleta de dados, a calibração de equipamentos e a emissão de laudos técnicos. Elas garantem que a manutenção preditiva com termografia seja executada com rigor científico, assegurando a confiabilidade dos diagnósticos e a segurança jurídica e operacional das empresas.

Seguir esses parâmetros é essencial para que os diagnósticos térmicos não sejam baseados em suposições, mas em evidências técnicas sólidas. Isso permite que o registro estruturado de ocorrências seja alimentado com informações precisas, facilitando a análise técnica de causas e a elaboração de planos de ação eficazes dentro da cultura de melhoria contínua.

NBR 15572 e a padronização das inspeções

A NBR 15572 é a principal norma brasileira que estabelece o guia de aplicação para o método termográfico no monitoramento de condições de equipamentos. Ela define os requisitos mínimos para que uma inspeção seja considerada válida, abordando desde a preparação do ambiente até os critérios para avaliação de anomalias térmicas identificadas em campo.

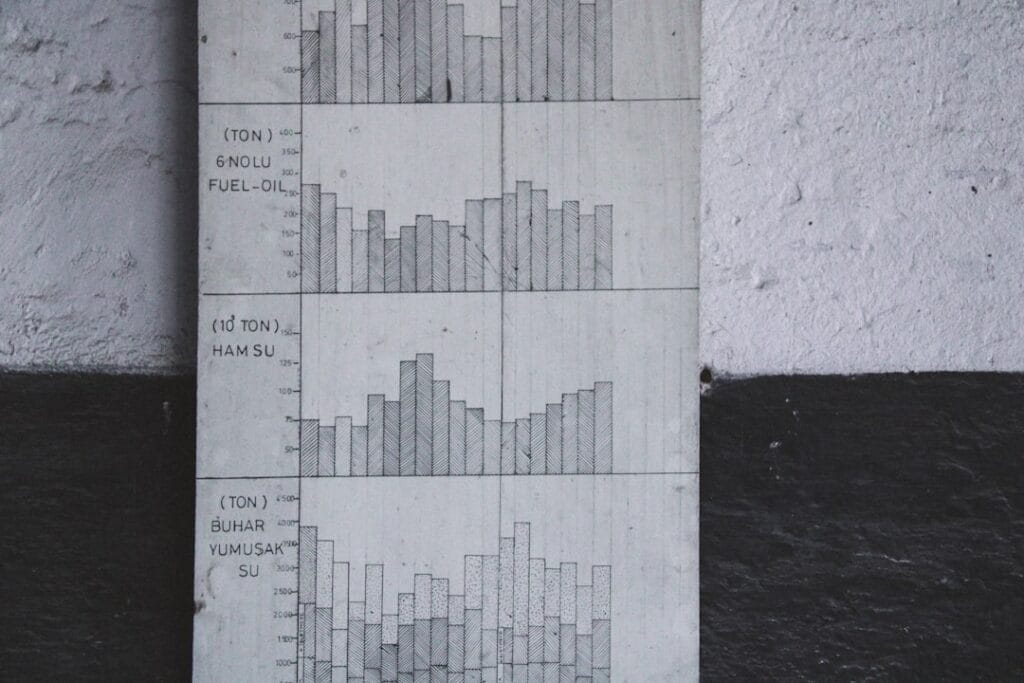

Ao adotar essa norma, a equipe de manutenção assegura que os dados coletados sejam comparáveis ao longo do tempo. Isso é vital para identificar tendências de degradação e evitar interpretações subjetivas que poderiam comprometer a confiabilidade dos ativos. Os principais pontos cobertos pela norma incluem:

- Critérios de severidade: Classificação da urgência das intervenções com base no gradiente de temperatura detectado.

- Documentação técnica: Requisitos obrigatórios para a elaboração de relatórios e laudos de inspeção.

- Parâmetros de medição: Orientações sobre emissividade, distância focal e condições de carga do equipamento durante o teste.

Qualificação e certificação de pessoal (ISO 18436)

A qualificação de pessoal é regida internacionalmente pela norma ISO 18436, que define os níveis de competência para profissionais que atuam com monitoramento de condição e diagnóstico de máquinas. No Brasil, essa certificação assegura que o inspetor possui o conhecimento técnico necessário para interpretar termogramas de forma assertiva.

Um profissional certificado é capaz de diferenciar um “falso positivo”, como uma reflexão de calor, de uma falha real em um componente crítico. Esse nível de especialização é fundamental para evitar desperdícios com trocas desnecessárias de peças e para fortalecer o aprendizado organizacional, garantindo que cada inspeção contribua para a redução estratégica de falhas e para a segurança do ambiente industrial.

A conformidade com essas normas transforma a termografia em um processo auditável e sistemático. Essa estruturação é o que permite integrar a tecnologia infravermelha aos sistemas modernos de gestão, onde cada dado térmico se torna uma peça-chave para a prevenção de perdas e o aumento da disponibilidade operacional.

Como implementar a termografia na gestão da manutenção

A implementação da manutenção preditiva com termografia exige uma abordagem que vai além da simples aquisição de câmeras infravermelhas. Para que a técnica gere resultados reais, é necessário integrá-la ao fluxo de trabalho da equipe, transformando cada imagem térmica em um dado acionável para a melhoria contínua.

O sucesso dessa estratégia depende de um processo estruturado, onde a tecnologia atua como suporte para a tomada de decisão. Ao adotar um método sistemático, a empresa deixa de realizar inspeções aleatórias e passa a utilizar o calor como um indicador preciso da saúde dos seus ativos industriais.

Mapeamento de ativos e criticidade

O primeiro passo é realizar um levantamento detalhado de todos os equipamentos que podem ser monitorados. Priorizar ativos críticos, cujo mau funcionamento impacta diretamente a produtividade ou a segurança, garante que os recursos de inspeção sejam alocados onde o risco de falha é maior e o retorno sobre o investimento é mais rápido.

Estabelecimento de rotinas e padrões

Para que o monitoramento seja eficaz, é preciso definir uma periodicidade clara para as inspeções. Esse cronograma deve levar em conta o regime de trabalho de cada máquina, priorizando medições em períodos de plena carga operacional, onde os sintomas de sobreaquecimento tornam-se mais evidentes para os sensores.

Durante a implementação, é fundamental adotar as seguintes etapas operacionais:

- Definição de linhas de base: Registrar a temperatura normal de operação de cada componente para facilitar a identificação visual de desvios futuros.

- Padronização de relatórios: Criar um formato estruturado para documentar os achados térmicos, garantindo clareza técnica para quem executará os reparos.

- Treinamento técnico: Garantir que os responsáveis saibam interpretar os termogramas corretamente, evitando falsos diagnósticos causados por reflexos ou emissividade.

Integração com a análise de falhas e melhoria contínua

A eficácia da termografia depende da capacidade da organização em transformar diagnósticos em ações corretivas e preventivas. Quando um ponto quente é identificado, ele deve alimentar imediatamente um registro estruturado de ocorrências, disparando uma análise técnica para entender a causa real do problema.

Essa conexão entre a tecnologia infravermelha e a gestão estratégica permite que a manutenção se torne um motor de aprendizado organizacional. Ao tratar os dados térmicos como evidências para planos de ação, a empresa fortalece sua cultura de prevenção, reduz o desperdício de peças e garante a confiabilidade dos processos a longo prazo.