Manutenção e gestão de ativos são disciplinas complementares que garantem a eficiência e a longevidade do parque industrial. Enquanto a manutenção foca na disponibilidade imediata e na execução técnica de reparos, a gestão de ativos amplia essa visão para todo o ciclo de vida dos equipamentos, buscando o equilíbrio ideal entre custo, risco e desempenho. Integrar essas áreas de forma estratégica permite que as empresas parem de apenas reagir a quebras e comecem a tratar cada máquina como um investimento que deve gerar o máximo de retorno financeiro e operacional.

No cenário da Indústria 4.0, essa coordenação é o que separa operações reativas de negócios altamente competitivos. Adotar uma abordagem moderna envolve o uso inteligente de dados para prever gargalos, a aplicação de metodologias de análise de falhas e o alinhamento com normas globais de excelência, como a ISO 55001. Ao dominar a relação entre a operação cotidiana e o planejamento de longo prazo, gestores conseguem reduzir gastos com Capex, otimizar recursos e consolidar uma cultura de melhoria contínua que transforma ocorrências rotineiras em inteligência organizacional e segurança para todo o ecossistema produtivo.

O que é manutenção e gestão de ativos?

Manutenção e gestão de ativos é o conjunto de práticas coordenadas que visam extrair o máximo valor de um equipamento, garantindo sua disponibilidade e confiabilidade durante toda a vida útil. Enquanto a manutenção foca na integridade física imediata e na execução técnica de reparos, a gestão de ativos trata da governança estratégica e financeira de todo o patrimônio de uma empresa.

A manutenção compreende as atividades diretas de preservação, como inspeções, lubrificações e trocas de componentes. Seu objetivo principal é evitar interrupções inesperadas no fluxo produtivo, garantindo que as máquinas operem com segurança e dentro dos parâmetros de desempenho esperados pela operação cotidiana.

Já a gestão de ativos é uma disciplina gerencial mais ampla, frequentemente fundamentada em normas globais como a ISO 55001. Ela integra fatores operacionais, financeiros e de risco para decidir o momento ideal de investir em novas tecnologias ou reformar equipamentos antigos, buscando sempre o melhor equilíbrio entre custo e performance no longo prazo.

Na prática, a conexão entre essas duas áreas se sustenta em pilares fundamentais para a excelência operacional:

- Confiabilidade: foco na redução da frequência de falhas e no aumento do tempo de atividade (uptime).

- Ciclo de Vida: planejamento que abrange desde a especificação e aquisição até a desativação e descarte do bem.

- Mitigação de Riscos: identificação proativa de ameaças que possam comprometer a segurança dos colaboradores ou o meio ambiente.

- Otimização de Recursos: controle rigoroso entre despesas operacionais de manutenção e grandes investimentos de capital.

Nesse cenário, o uso de metodologias estruturadas e ferramentas digitais permite que as empresas deixem de lidar com falhas de forma isolada. Ao coletar dados técnicos e gerenciais, as organizações conseguem realizar análises de causa raiz que alimentam um ciclo de aprendizado contínuo, transformando ocorrências rotineiras em inteligência competitiva e previsibilidade.

Dominar a relação entre esses conceitos é essencial para qualquer gestor que busca resultados sustentáveis e redução de desperdícios. Para que essa engrenagem funcione com precisão, é fundamental compreender os objetivos estratégicos que norteiam cada uma dessas disciplinas no ambiente industrial.

Qual a diferença entre gestão de manutenção e de ativos?

A diferença entre gestão de manutenção e gestão de ativos reside na amplitude do olhar e no horizonte temporal das decisões: enquanto a manutenção foca em manter o equipamento operando no dia a dia, a gestão de ativos busca extrair o máximo valor financeiro e operacional do bem durante toda a sua existência.

Na gestão de manutenção, o esforço é direcionado para a integridade técnica. As equipes se ocupam com a execução de ordens de serviço, lubrificação, trocas de peças e calibrações. O sucesso aqui é medido pela disponibilidade imediata das máquinas e pela agilidade em resolver problemas que interrompam o fluxo produtivo.

Por outro lado, a gestão de ativos funciona como uma camada estratégica superior. Ela utiliza os dados gerados pela manutenção para decidir, por exemplo, se é mais rentável continuar reparando um motor antigo ou investir na compra de um novo. Ela equilibra desempenho, riscos e custos para garantir a sustentabilidade do negócio.

Foco na operação vs. Visão do ciclo de vida

O foco na operação é o pilar central da manutenção e gestão de ativos no curto prazo. Nessa etapa, o objetivo é garantir que a confiabilidade técnica seja mantida através de métodos preventivos e preditivos, evitando que falhas inesperadas gerem desperdícios ou riscos à segurança dos colaboradores.

Já a visão do ciclo de vida amplia esse entendimento para todas as fases de um equipamento. Isso inclui desde o planejamento e a aquisição correta até a operação, manutenção pesada e o eventual descarte do ativo. Essa visão impede que a empresa tome decisões baseadas apenas no custo imediato, ignorando gastos futuros de energia ou reparos excessivos.

Para integrar essas duas frentes de maneira eficiente, as organizações costumam estruturar seus processos em torno de metas claras:

- Manutenção: Foco em reduzir o tempo de reparo e aumentar o intervalo entre quebras.

- Gestão de Ativos: Foco em maximizar o Retorno sobre o Ativo (ROA) e mitigar riscos estratégicos.

- Integração: Uso de análises de causa raiz para transformar falhas operacionais em aprendizado para o planejamento de longo prazo.

Essa conexão permite que a manutenção deixe de ser vista apenas como um centro de custo e passe a ser um braço fundamental da inteligência organizacional. Ao coletar dados estruturados sobre o desempenho diário, gestores conseguem antecipar gargalos e otimizar a alocação de recursos financeiros de forma muito mais precisa.

A compreensão clara dessas distinções é o primeiro passo para implementar uma estrutura que não apenas conserta o que quebra, mas que previne perdas de forma estratégica. Esse alinhamento depende diretamente da escolha e aplicação das metodologias corretas para cada realidade industrial.

Os pilares fundamentais da gestão de ativos (ISO 55001)

Para converter a teoria em resultados financeiros, a operação deve ser sustentada por pilares que alinham a execução técnica aos objetivos de negócio de longo prazo. Essa estrutura, baseada nas diretrizes da ISO 55001, garante que cada decisão no chão de fábrica maximize o valor gerado pelo patrimônio industrial.

Liderança e cultura organizacional

O sucesso da gestão de ativos depende do engajamento das pessoas, começando pela alta gestão. Uma liderança comprometida estabelece uma cultura de melhoria contínua, onde o registro de falhas não é visto como uma tarefa burocrática, mas como fonte de inteligência para prevenir problemas recorrentes.

Quando a equipe compreende a importância da confiabilidade, o uso de ferramentas digitais e o acompanhamento de indicadores tornam-se naturais. Isso fortalece o aprendizado organizacional e permite que a empresa deixe de atuar apenas de forma reativa, valorizando o conhecimento técnico coletado no dia a dia.

Planejamento estratégico e tomada de decisão

A gestão eficiente exige que os dados técnicos sejam transformados em informações gerenciais de alto valor. O planejamento estratégico utiliza o histórico de manutenção e gestão de ativos para equilibrar o desempenho dos equipamentos com os custos operacionais, permitindo uma alocação de recursos muito mais inteligente.

- Priorização: Focar esforços e investimentos nos ativos que são críticos para a continuidade da produção.

- Transparência: Relatórios gerenciais claros que justificam a necessidade de reformas ou aquisição de novas tecnologias.

- Previsibilidade: Redução de incertezas no orçamento anual, evitando gastos emergenciais com quebras inesperadas.

Gestão de riscos e ciclo de vida

Gerir um ativo de forma profissional significa cuidar de todas as etapas de sua existência, desde a especificação técnica na compra até o descarte final. Este pilar foca na mitigação de riscos que podem impactar a segurança dos colaboradores, a conformidade ambiental e a rentabilidade da operação.

A identificação proativa de pontos de falha ajuda a evitar paradas catastróficas e prejuízos em larga escala. Ao monitorar a saúde do ativo de forma sistêmica, os gestores conseguem estender a longevidade das máquinas e garantir que o patrimônio da empresa entregue o máximo de retorno com o menor risco operacional possível.

A consolidação desses pilares prepara o terreno para a aplicação de metodologias consagradas que elevam o patamar da confiabilidade industrial.

Vantagens estratégicas da integração entre manutenção e ativos

Integrar essas disciplinas permite que dados técnicos coletados na rotina alimentem decisões financeiras de alto nível, otimizando o ROA (Retorno sobre Ativos). Essa união garante que cada intervenção técnica esteja alinhada aos objetivos estratégicos, transformando a visão de falha pontual em uma análise do impacto total do equipamento na saúde do negócio.

Redução de custos operacionais e Capex

Um dos maiores ganhos dessa integração é a otimização rigorosa dos recursos financeiros. Enquanto a manutenção eficiente reduz as despesas operacionais (Opex) ao evitar paradas emergenciais e desperdícios de materiais, a gestão de ativos permite um controle muito mais preciso sobre os investimentos de capital (Capex).

Com dados estruturados sobre o ciclo de vida e a saúde real das máquinas, a empresa deixa de substituir equipamentos prematuramente. Ao mesmo tempo, evita gastar fortunas em reformas de ativos que já ultrapassaram seu ponto de retorno econômico, garantindo um fluxo de caixa mais saudável e previsível.

Aumento da disponibilidade e confiabilidade dos equipamentos

A sincronia entre as áreas maximiza o tempo de atividade (uptime) do parque industrial. Ao aplicar metodologias de análise de falhas dentro de um programa de gestão de ativos, a equipe consegue identificar padrões de degradação e agir antes que o problema ocorra, elevando a confiabilidade do sistema.

- Confiabilidade técnica: Redução drástica na frequência de quebras inesperadas através de monitoramento constante.

- Desempenho otimizado: Máquinas operando em sua máxima capacidade produtiva por períodos muito mais longos.

- Cultura de prevenção: Equipes focadas em melhoria contínua e análise de causa raiz, em vez de apenas reparos reativos.

Conformidade com a ISO 55001 e certificações

A adoção de práticas integradas é o caminho fundamental para atender aos requisitos da norma ISO 55001, focada na geração de valor e mitigação de riscos. Para gestores que buscam especialização, cursos de certificação como o CMRP (Certified Maintenance & Reliability Professional) são referências globais que capacitam equipes a transformar a gestão de ativos em um diferencial competitivo sustentável em 2026.

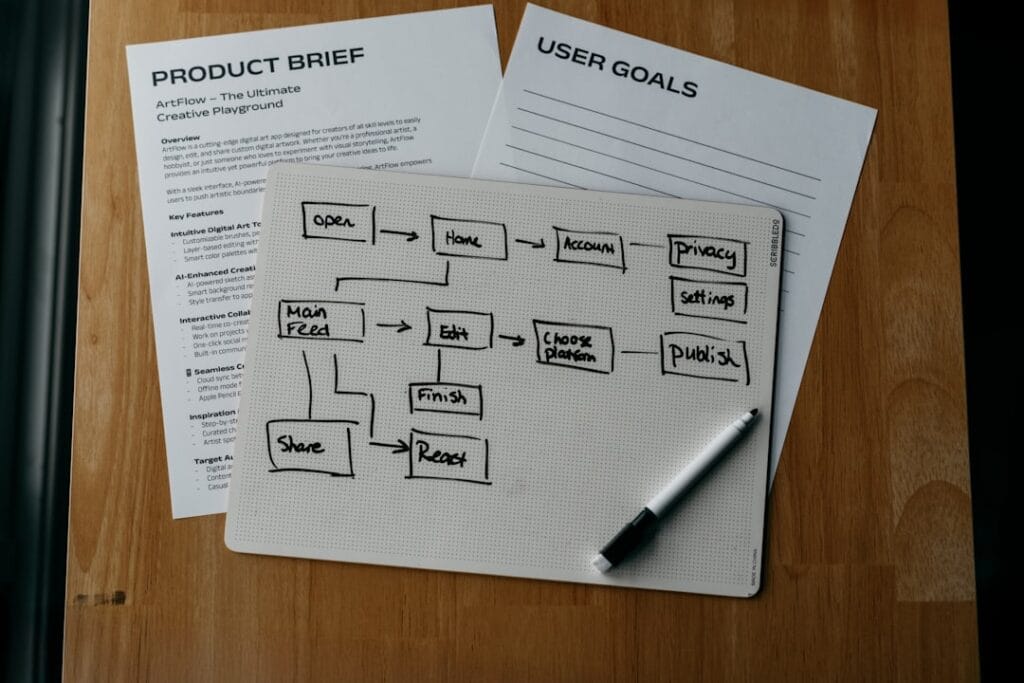

Implementação prática: do CMMS ao EAM

Implementar a gestão de ativos exige migrar de uma visão apenas de manutenção (CMMS) para uma gestão estratégica do ciclo de vida (EAM). Este processo conecta a equipe técnica ao planejamento financeiro por meio de etapas estruturadas que organizam os processos e garantem a integridade dos dados operacionais.

1. Realize o inventário e a identificação de ativos

O primeiro passo é mapear detalhadamente todo o parque industrial. Isso envolve o registro de cada equipamento, incluindo especificações técnicas, localização, histórico de aquisição e manuais. Ter um inventário atualizado é o que garante a transparência das informações durante todo o ciclo de vida do bem.

Sem um inventário preciso, a gestão torna-se impossível, pois não há clareza sobre o que precisa ser mantido ou substituído. Essa base de dados é a fonte de verdade para todas as decisões subsequentes, permitindo o rastreamento de custos e o controle rigoroso do patrimônio da empresa.

2. Analise a criticidade e riscos (FMEA)

Nem todos os ativos possuem o mesmo impacto na continuidade do negócio. Utilizar metodologias como a análise FMEA (Análise de Modos de Falha e Seus Efeitos) ajuda a identificar onde os problemas são mais prováveis e quais seriam suas consequências para a produção, segurança e meio ambiente.

Ao classificar os equipamentos por nível de criticidade, os gestores conseguem priorizar investimentos e esforços de manutenção nos ativos que são vitais. Isso otimiza a alocação de mão de obra e peças de reposição, focando onde o risco operacional é maior e o retorno sobre o ativo é mais sensível.

3. Estabeleça planos de manutenção preditiva e preventiva

Com base na criticidade definida, é fundamental estabelecer cronogramas que evitem a quebra antes que ela ocorra. Planos bem estruturados combinam diferentes estratégias para garantir a máxima disponibilidade:

- Prevenção: Intervenções baseadas em tempo ou uso para evitar desgastes naturais.

- Predição: Monitoramento da condição real do ativo para identificar sinais prematuros de falha.

- Padronização: Procedimentos claros que garantem a qualidade da execução técnica e reduzem o erro humano.

4. Monitore indicadores de desempenho (KPIs)

A gestão de ativos moderna é fundamentada em métricas sólidas. Acompanhar indicadores de desempenho (KPIs) fornece a visibilidade necessária para entender se as estratégias adotadas estão gerando os resultados esperados.

Esses KPIs permitem identificar gargalos recorrentes e orientam o ciclo de melhoria contínua. Ao analisar os dados de desempenho, a liderança pode justificar investimentos em novas tecnologias ou mudanças nos planos de manutenção, transformando a área técnica em um braço estratégico da inteligência organizacional.

A consolidação desses passos prepara a empresa para um nível superior de maturidade, onde a tecnologia atua como o principal facilitador para a organização de dados e processos complexos.

O papel da tecnologia e da Indústria 4.0

A tecnologia e a Indústria 4.0 desempenham um papel central na modernização da manutenção e gestão de ativos, atuando como o motor da transformação digital nas fábricas. A digitalização dos processos permite que as empresas abandonem métodos manuais e passem a utilizar dados precisos para maximizar a vida útil de seus equipamentos.

No ambiente industrial moderno, a conectividade entre máquinas e sistemas de gestão cria um fluxo contínuo de informações. Isso possibilita uma visão sistêmica da operação, onde cada dado coletado no chão de fábrica se transforma em inteligência estratégica para reduzir custos e aumentar a segurança operacional.

Software de gestão de manutenção e ativos

Um software especializado centraliza todas as informações técnicas e financeiras em uma única plataforma digital. Essa ferramenta elimina a dependência de planilhas isoladas e garante que o histórico de cada máquina seja acessível, rastreável e confiável para todos os níveis da organization.

O uso de sistemas inteligentes facilita a padronização de processos e o acompanhamento sistemático de planos de ação. Com dados estruturados, os gestores conseguem realizar análises de causa raiz muito mais eficientes, focando na eliminação de falhas recorrentes e no fortalecimento da cultura de melhoria contínua.

- Centralização de dados: Registro estruturado de ocorrências, manuais e cronogramas em um só lugar.

- Controle de prazos: Alertas automáticos para revisões preventivas e acompanhamento de ordens de serviço.

- Gestão do conhecimento: Transformação de experiências técnicas em aprendizado organizacional para toda a equipe.

- Relatórios gerenciais: Visibilidade clara sobre indicadores de desempenho e custos de manutenção.

Monitoramento em tempo real e sensores IoT

O monitoramento em tempo real e o uso de sensores IoT permitem que a manutenção e gestão de ativos alcancem o patamar da predição técnica. Esses dispositivos coletam dados constantes de vibração, temperatura e pressão, enviando sinais diretamente para os sistemas de controle antes que uma falha catastrófica aconteça.

Essa conectividade transforma a operação em um ecossistema inteligente e responsivo. Ao integrar o estado físico dos ativos com softwares de gestão, a empresa ganha agilidade para ajustar planos de manutenção com base na condição real do equipamento, evitando trocas prematuras de peças e desperdício de recursos.

A adoção dessas tecnologias prepara o terreno para uma operação muito mais previsível e segura. Com a infraestrutura digital estabelecida, o foco do gestor se volta para a análise dos resultados e o ajuste fino das estratégias para garantir a máxima rentabilidade do parque industrial.

Desafios e eventos de referência no setor industrial

A jornada para consolidar a gestão de ativos enfrenta obstáculos como o desalinhamento entre a rotina do chão de fábrica e a visão financeira. De acordo com especialistas em eventos como o Congresso Brasileiro de Manutenção e Gestão de Ativos (Abraman), a superação desses desafios passa obrigatoriamente pela estruturação de dados e pela atualização constante das lideranças sobre novas tecnologias.

Falta de dados estruturados e confiáveis

Um dos maiores desafios é a ausência de informações precisas sobre o histórico dos equipamentos. Muitas vezes, os registros de falhas e intervenções estão dispersos em planilhas manuais, papéis ou sistemas desatualizados, o que impede uma análise profunda da causa raiz e dificulta o planejamento estratégico.

Sem dados confiáveis, as decisões tornam-se subjetivas, baseadas apenas na percepção da equipe técnica em vez de indicadores sólidos de desempenho. Isso gera um ciclo reativo prejudicial, onde a empresa gasta recursos corrigindo os mesmos problemas repetidamente por não possuir inteligência sobre o comportamento real do ativo.

Resistência à mudança cultural

A transição de uma manutenção puramente técnica para uma gestão de ativos estratégica exige uma mudança de mentalidade em todos os níveis. Muitas equipes ainda enxergam o registro detalhado de ocorrências como uma tarefa burocrática, e não como uma ferramenta essencial de melhoria contínua.

Para superar esse obstáculo, as empresas precisam investir em conscientização e capacitação, mostrando o valor da confiabilidade para o negócio. Entre os pontos críticos de resistência cultural, destacam-se:

- Mentalidade reativa: O foco excessivo em “apagar incêndios” impede que a equipe dedique tempo para planejar ações preventivas.

- Silos de informação: A falta de comunicação entre as áreas de manutenção, finanças e produção gera conflitos de prioridades.

- Dificuldade de adoção tecnológica: Resistência no uso de novos softwares ou dispositivos de monitoramento por falta de treinamento adequado.

Equilíbrio entre custos e desempenho

Gerir ativos industriais envolve lidar com a constante pressão por redução de custos imediatos (Opex). O grande desafio reside em equilibrar a necessidade de economia no curto prazo com a garantia da rentabilidade e segurança futura do patrimônio da empresa.

Muitas organizações acabam priorizando cortes de verba que comprometem a saúde das máquinas, o que resulta no envelhecimento precoce do parque industrial e no aumento exponencial das quebras inesperadas. Encontrar o ponto ideal de investimento exige uma visão clara de todo o ciclo de vida e um entendimento profundo dos riscos envolvidos em cada decisão financeira.

A superação desses desafios passa obrigatoriamente pela estruturação de processos e pela escolha de ferramentas que facilitem o controle total sobre as ocorrências e o desempenho dos equipamentos.