A manutenção elétrica preditiva é uma estratégia de monitoramento contínuo que utiliza dados técnicos e tecnologias de diagnóstico para prever falhas antes que elas causem interrupções críticas. Diferente de apenas consertar o que quebrou, essa abordagem foca em identificar anomalias precoces, como aquecimentos anormais ou variações de vibração, permitindo que as intervenções ocorram no momento exato. O objetivo central é otimizar custos e garantir a continuidade operacional, evitando paradas não programadas que costumam onerar o orçamento industrial.

Implementar esse modelo com sucesso exige uma gestão estruturada de dados e uma visão clara sobre a saúde dos ativos. Em ambientes onde cada minuto de inatividade representa prejuízos significativos, monitorar componentes como transformadores, painéis e motores de forma antecipada torna-se um diferencial competitivo essencial. Ao integrar técnicas de diagnóstico avançadas, como a termografia infravermelha e a análise de óleo isolante, a um plano de ação bem definido, as organizações conseguem elevar os padrões de segurança das instalações. Essa transição do modelo reativo para o proativo não apenas estende a vida útil dos equipamentos, mas consolida uma cultura de melhoria contínua e confiabilidade estratégica em toda a cadeia produtiva.

O que é manutenção elétrica preditiva?

A manutenção elétrica preditiva é uma metodologia de monitoramento contínuo e análise técnica que visa prever falhas em sistemas elétricos antes que elas resultem em interrupções ou danos graves. Diferente da manutenção preventiva, que ocorre em intervalos fixos de tempo, a abordagem preditiva baseia-se no estado real do equipamento, utilizando sensores e ferramentas de diagnóstico para identificar anomalias em estágios iniciais.

O objetivo central dessa prática é maximizar a disponibilidade dos ativos e garantir a segurança das instalações. Ao monitorar parâmetros físicos e químicos, as equipes de manutenção conseguem identificar padrões de desgaste, sobrecargas e componentes operando fora da normalidade. Isso permite que as intervenções sejam planejadas com precisão, evitando o desperdício de peças que ainda possuem vida útil e eliminando paradas de emergência.

Para que esse modelo funcione de maneira eficiente, as empresas utilizam diversas técnicas de inspeção não invasivas, tais como:

- Termografia infravermelha: identifica aquecimentos anormais em conexões e painéis.

- Análise de óleos isolantes: monitora a saúde de transformadores de grande porte.

- Análise de vibrações e ruídos: detecta problemas mecânicos em motores elétricos.

- Medição de descargas parciais: avalia a integridade de isolamentos de alta tensão.

Essa estratégia transforma a gestão de ativos em uma atividade baseada em dados reais e evidências técnicas. Ao integrar a manutenção elétrica preditiva ao ecossistema de melhoria contínua da empresa, as ocorrências deixam de ser eventos aleatórios e passam a ser indicadores gerenciáveis. Isso fortalece a confiabilidade operacional e permite que a organização dedique seus esforços à prevenção estratégica, reduzindo custos operacionais de longo prazo.

A adoção desse modelo exige uma estrutura organizada para transformar as medições técnicas em planos de ação resolutivos. Quando os dados de monitoramento são cruzados com históricos de falhas e análises de causa raiz, a manutenção deixa de ser apenas um custo necessário e passa a ser uma ferramenta de inteligência competitiva, garantindo que a infraestrutura elétrica suporte o crescimento da produção de forma segura.

Qual a diferença entre manutenção preditiva, preventiva e corretiva?

A diferença entre manutenção preditiva, preventiva e corretiva reside no momento da intervenção e no critério técnico utilizado para interromper o funcionamento de um ativo. Enquanto uma foca no reparo após o dano, as outras buscam evitar que a falha aconteça, utilizando metodologias distintas de controle e monitoramento.

A manutenção corretiva é a forma mais reativa de gestão. Nela, a intervenção só acontece quando o equipamento já parou de funcionar ou apresenta um defeito evidente que impede a operação. Esse modelo costuma gerar altos custos, pois as paradas são emergenciais, prejudicando o cumprimento de prazos e comprometendo a segurança das instalações elétricas.

A manutenção preventiva trabalha com o fator tempo ou ciclos de uso. As revisões e trocas de componentes são agendadas com base em calendários fixos ou recomendações dos fabricantes, independentemente do estado real da peça. Embora reduza as quebras súbitas, essa prática pode levar ao desperdício de recursos ao substituir itens que ainda possuem vida útil considerável.

A manutenção elétrica preditiva, por sua vez, é fundamentada no monitoramento de condições reais. Ela utiliza tecnologias de diagnóstico para identificar sinais de degradação, como aquecimentos ou vibrações, antes que a falha se materialize. É a estratégia mais eficiente para a gestão de ativos complexos, permitindo intervenções cirúrgicas e baseadas em dados concretos.

Para visualizar melhor as aplicações, considere as características fundamentais de cada abordagem:

- Corretiva: Foca em consertar o que já quebrou; é imprevisível e gera alto custo de urgência.

- Preventiva: Foca na prevenção por tempo ou uso; oferece previsibilidade, mas pode causar paradas desnecessárias.

- Preditiva: Foca na antecipação por estado técnico; maximiza a vida útil dos componentes e garante alta confiabilidade.

A escolha entre esses modelos depende da criticidade de cada ativo para a continuidade do negócio. Organizações que buscam excelência operacional priorizam a manutenção preditiva, pois ela fornece dados valiosos para a análise de causa raiz e para o fortalecimento da cultura de melhoria contínua, evitando que problemas se tornem recorrentes.

Ao integrar esses conceitos de forma estratégica, a gestão deixa de ser meramente operacional e passa a ser uma ferramenta de inteligência competitiva. Esse amadurecimento permite que a empresa controle seus processos de forma sustentável, transformando ocorrências técnicas em aprendizado para prevenir falhas futuras com maior precisão.

Por que a manutenção preditiva é essencial para a indústria?

A manutenção preditiva é o pilar da confiabilidade industrial em 2026, transformando incertezas técnicas em dados acionáveis que garantem a continuidade do fluxo produtivo. Ao contrário de modelos tradicionais, essa estratégia permite que a gestão de ativos contribua diretamente para a saúde financeira da organização, reduzindo o Mean Time To Repair (MTTR) e otimizando o ciclo de vida dos equipamentos. Adotar essa abordagem fortalece a cultura de melhoria contínua, permitindo que as equipes foquem em prevenção estratégica e na eliminação sistemática de desperdícios operacionais.

Como ela ajuda a evitar paradas não programadas?

A manutenção preditiva ajuda a evitar paradas não programadas ao identificar sinais prematuros de degradação, permitindo que a intervenção ocorra antes que o componente atinja o ponto de falha. Através de tecnologias de diagnóstico, os técnicos conseguem prever defeitos com semanas ou meses de antecedência.

Essa antecipação permite que o reparo seja agendado para momentos de baixa produção ou paradas planejadas. Dessa forma, a empresa elimina as quebras repentinas que costumam paralisar linhas inteiras e causar atrasos logísticos significativos.

Qual o impacto na redução de custos de reparo?

O impacto na redução de custos de reparo é percebido na economia com a compra de peças de emergência e na prevenção de danos em cascata que ocorrem quando um componente falha gravemente. Corrigir um pequeno desvio identificado pela termografia é muito mais barato do que reconstruir um painel elétrico após um curto-circuito.

Além disso, a manutenção baseada em dados reduz os custos operacionais por meio de:

- Otimização de estoque: Menor necessidade de manter grandes volumes de peças sobressalentes.

- Redução de horas extras: Menos chamados emergenciais fora do horário comercial.

- Eficiência energética: Equipamentos bem monitorados consomem menos energia.

De que forma ela aumenta a vida útil dos equipamentos?

A manutenção elétrica preditiva aumenta a vida útil dos equipamentos ao garantir que eles operem sempre dentro dos parâmetros ideais de funcionamento, minimizando o estresse térmico e mecânico. O monitoramento contínuo impede que pequenos problemas evoluam para desgastes irreversíveis nos ativos.

Ao manter o sistema elétrico estável e bem calibrado, os componentes internos sofrem menos fadiga. Isso estende o ciclo de vida útil das máquinas, maximizando o retorno sobre o investimento (ROI) realizado na compra de ativos industriais complexos.

Como garantir a segurança das instalações e colaboradores?

A segurança das instalações e colaboradores é garantida pela detecção precoce de condições perigosas, como sobreaquecimentos ou falhas de isolamento, que poderiam causar incêndios e explosões. A análise preditiva atua como uma camada de proteção adicional que previne acidentes graves no ambiente de trabalho.

Como muitas técnicas de monitoramento são realizadas de forma remota ou não invasiva, a exposição dos técnicos a riscos elétricos diretos é reduzida. Essa abordagem cria um ambiente operacional mais seguro e confiável, onde os riscos são mitigados por meio da análise técnica e da gestão de dados estruturada.

Quais são as principais técnicas de diagnóstico utilizadas?

As principais técnicas de diagnóstico utilizadas na manutenção elétrica preditiva são a termografia infravermelha, a análise de óleo isolante, o monitoramento de vibrações, a análise de assinatura de corrente e o uso de ultrassom. Essas metodologias permitem avaliar a integridade dos componentes sem interromper o fornecimento de energia ou desmontar equipamentos.

A escolha da técnica ideal depende do tipo de ativo monitorado e da criticidade do sistema para a operação. Ao combinar essas ferramentas, as empresas conseguem obter um panorama completo da saúde da infraestrutura elétrica, transformando sinais técnicos em decisões estratégicas fundamentadas em dados reais.

Como funciona a análise de termografia infravermelha?

A análise de termografia infravermelha funciona por meio da captura da radiação térmica emitida pelos componentes, transformando-a em imagens de calor chamadas termogramas. Essa técnica permite identificar, à distância e com o sistema energizado, pontos de aquecimento anormal causados por conexões frouxas, oxidação ou sobrecarga.

Ao detectar esses “pontos quentes” precocemente, a equipe técnica pode planejar a correção antes que ocorra a fusão de materiais ou princípios de incêndio. É uma das inspeções mais comuns em painéis elétricos, subestações e barramentos devido à sua agilidade e segurança para o operador.

Qual a importância da análise de óleo isolante?

A importância da análise de óleo isolante reside na sua capacidade de diagnosticar a condição interna de transformadores de grande porte sem a necessidade de abertura do tanque. O óleo atua como isolante e refrigerante, mas também retém partículas e gases que indicam o desgaste dos materiais internos.

Através de testes físico-químicos e de cromatografia gasosa, é possível identificar a presença de umidade, acidez e gases combustíveis. Esses indicadores são fundamentais para prever falhas catastróficas, permitindo que a manutenção decida pelo tratamento ou substituição do fluido antes que ocorra um curto-circuito interno.

O que é o monitoramento de vibração em sistemas elétricos?

O monitoramento de vibração em sistemas elétricos é uma técnica aplicada em máquinas rotativas, como motores e geradores, para identificar problemas mecânicos que afetam o desempenho elétrico. Falhas em rolamentos, desalinhamentos ou folgas geram padrões de vibração específicos captados por sensores acelerômetros.

Embora pareça uma análise puramente mecânica, ela é essencial para a manutenção elétrica, pois vibrações excessivas causam estresse nos isolamentos e aumentam o consumo de energia. O acompanhamento constante desses níveis garante que o ativo opere dentro de sua curva de eficiência ideal.

Como a análise de corrente elétrica detecta anomalias?

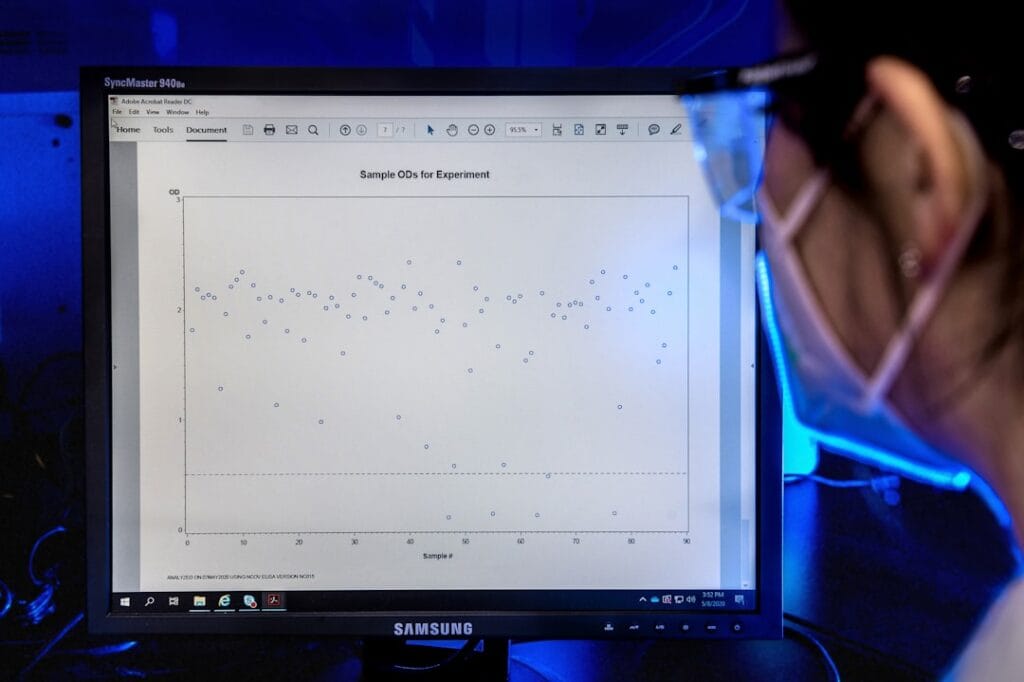

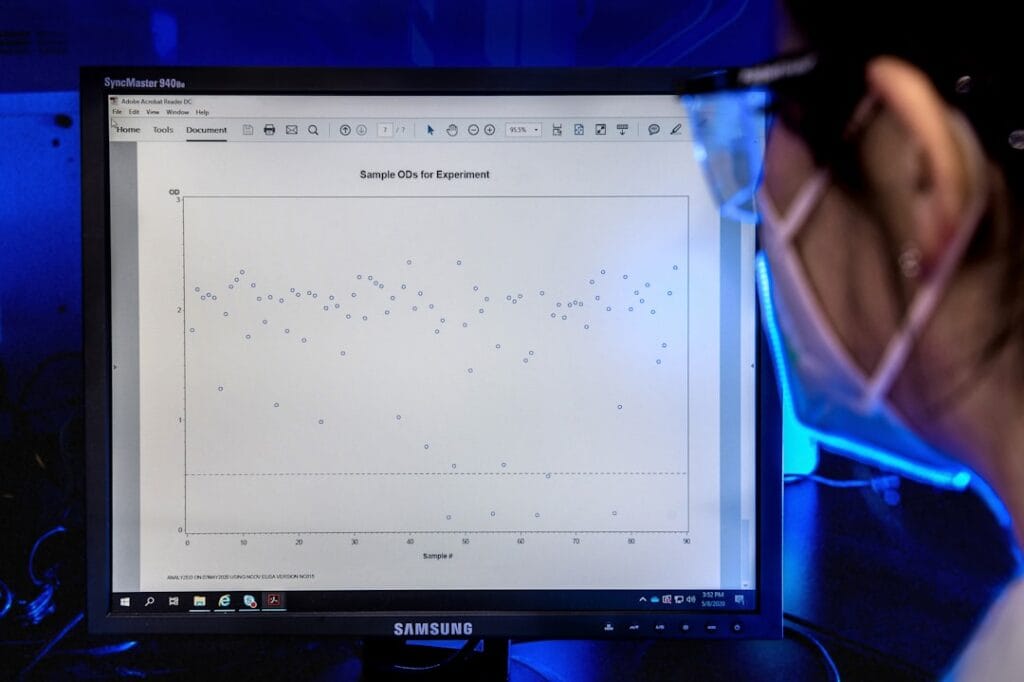

A análise de corrente elétrica detecta anomalias ao monitorar a assinatura da onda de corrente e tensão durante o funcionamento do motor. Essa técnica identifica distorções harmônicas e desequilíbrios entre fases que sugerem falhas no enrolamento, quebra de barras do rotor ou problemas na qualidade da energia suprida. Por permitir o diagnóstico remoto através do painel de controle, essa análise é fundamental para garantir a confiabilidade de ativos críticos de difícil acesso, transformando sinais elétricos em dados precisos para a manutenção preditiva.

Quando utilizar o ultrassom para detecção de arcos elétricos?

Deve-se utilizar o ultrassom para detecção de arcos elétricos quando há necessidade de identificar falhas de isolamento, efeito corona ou centelhamentos que ainda não geram calor suficiente para a termografia. Esses fenômenos emitem ondas sonoras em alta frequência, inaudíveis para o ser humano, mas captáveis por sensores especializados.

O ultrassom é ideal para inspeções em cabines primárias e isoladores de linhas de transmissão. Ele atua como uma camada de proteção adicional, localizando com precisão a origem de ruídos elétricos que indicam a degradação iminente do sistema, prevenindo acidentes graves e interrupções inesperadas.

Quais equipamentos elétricos requerem maior atenção?

Os equipamentos elétricos que requerem maior atenção na estratégia de manutenção elétrica preditiva são aqueles classificados como críticos para o fluxo produtivo e que apresentam maiores riscos de segurança. A gestão de ativos deve priorizar componentes cujo tempo de reparo é elevado ou que podem causar danos em cascata em toda a planta industrial.

A identificação desses itens é o primeiro passo para sair de um modelo reativo e passar para uma gestão baseada em dados. Ao focar nos ativos certos, a organização otimiza recursos e garante que o monitoramento técnico gere o maior retorno sobre o investimento possível.

Transformadores de força e distribuição

Os transformadores são ativos vitais que exigem monitoramento rigoroso, pois sua falha pode paralisar unidades inteiras por longos períodos. A atenção deve ser voltada para a integridade do óleo isolante e para a temperatura das conexões, evitando sobrecargas que reduzam drasticamente sua vida útil e causem paradas catastróficas.

Painéis elétricos e centros de controle de motores (CCMs)

Estes equipamentos requerem atenção constante por centralizarem a distribuição de energia e os comandos de operação. O foco principal recai sobre a identificação de pontos quentes em disjuntores, fusíveis e barramentos, além da verificação de sinais de arcos elétricos que possam comprometer a segurança física da instalação.

Motores e geradores industriais

Motores de grande porte e geradores são essenciais para a automação e exigem uma análise preditiva focada em vibrações e na qualidade da assinatura de corrente. Pequenas variações mecânicas ou elétricas nesses componentes indicam desgastes prematuros que, se ignorados, resultam em quebras que afetam diretamente o cumprimento de prazos de produção.

Sistemas de cabeamento e barramentos de alta potência

A rede de distribuição, incluindo cabos de alimentação e conexões, demanda vigilância técnica para evitar falhas de isolamento e fugas de corrente. O monitoramento contínuo ajuda a detectar a degradação de materiais causada por fatores ambientais ou excesso de carga, garantindo que a infraestrutura suporte a demanda operacional com estabilidade.

Ao estruturar a vigilância sobre esses ativos, a empresa consolida dados fundamentais para a análise de causa raiz e para a gestão estruturada de não conformidades. Esse controle rigoroso transforma ocorrências técnicas em aprendizado organizacional, permitindo que os gestores identifiquem padrões de falha e tomem decisões preventivas baseadas em evidências reais, assegurando a continuidade operacional em 2026.

Como elaborar um plano de manutenção elétrica preditiva eficaz?

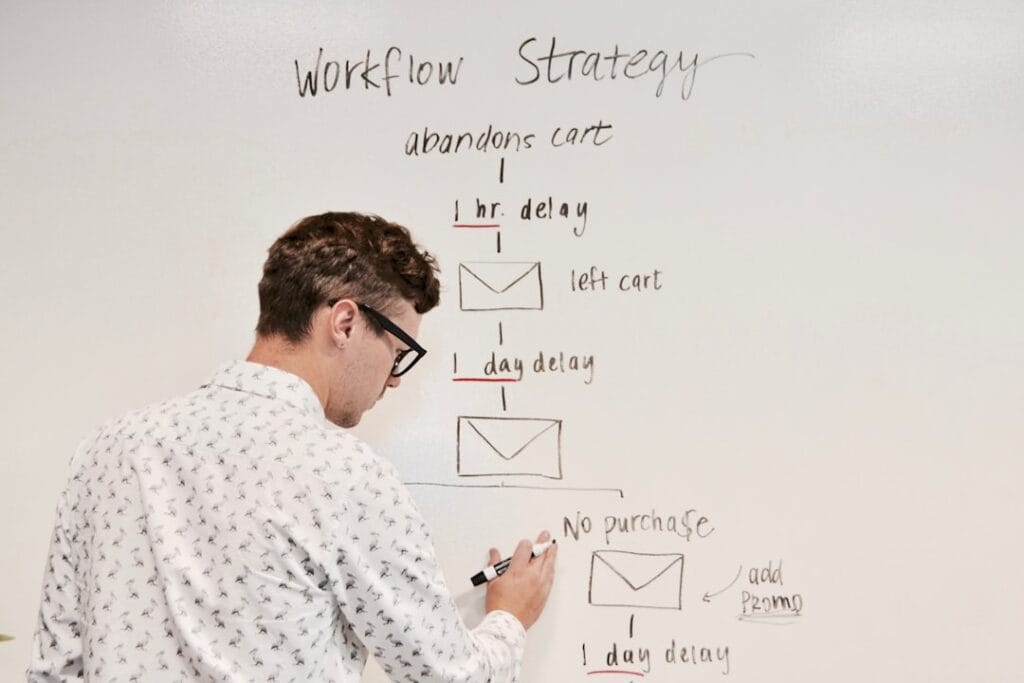

Para elaborar um plano de manutenção elétrica preditiva eficaz, é necessário integrar um inventário detalhado de ativos à seleção criteriosa de tecnologias de monitoramento e à definição de uma rotina sistemática de análise de dados. O objetivo é criar um fluxo de trabalho onde a identificação de uma anomalia resulte automaticamente em uma investigação técnica e em um plano de ação estruturado.

A implementação bem-sucedida começa com a classificação de criticidade dos equipamentos. Nem todo componente justifica o custo de um monitoramento contínuo em tempo real, por isso, focar nos ativos cujas falhas geram maiores riscos à segurança ou prejuízos produtivos garante um melhor aproveitamento dos recursos financeiros e humanos da organização.

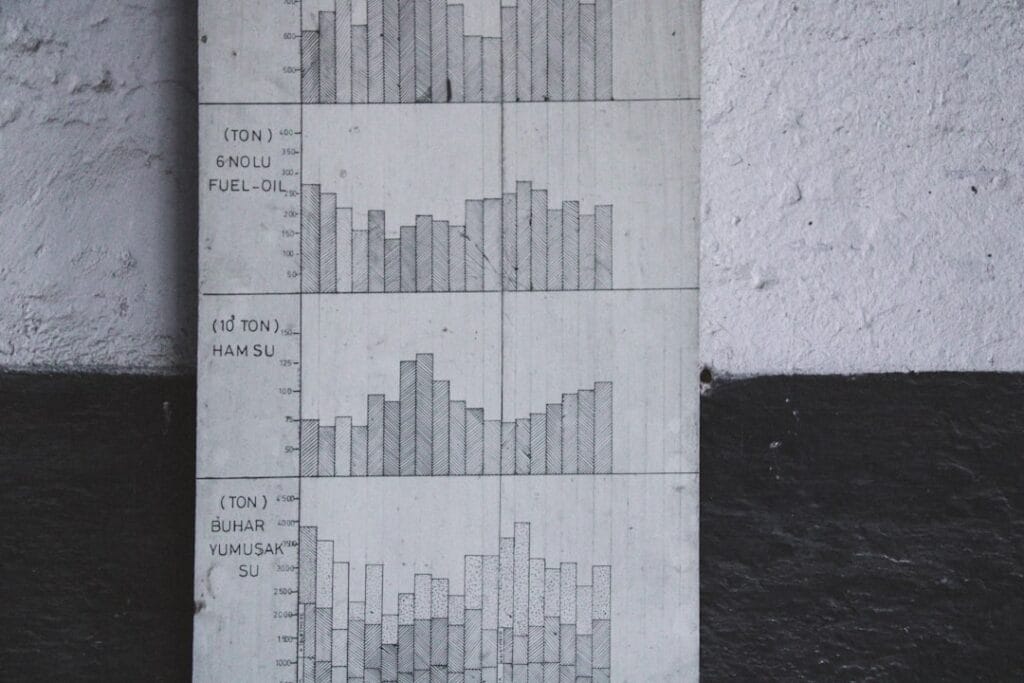

Um cronograma de inspeções e monitoramento bem definido deve consideras as seguintes etapas fundamentais:

- Levantamento técnico: Identificação clara de todos os pontos de medição e sensores necessários em cada ativo.

- Escolha de ferramentas: Seleção de tecnologias de diagnóstico compatíveis com a realidade da planta, como termografia ou análise de vibração.

- Definição de parâmetros: Estabelecimento de limites de alerta (atenção) e limites de intervenção (crítico) baseados em normas técnicas.

- Fluxo de resposta: Criação de procedimentos claros para quando uma anomalia for detectada, garantindo que o dado se transforme em ação.

A eficiência do plano de manutenção elétrica preditiva aumenta significativamente quando os dados coletados são centralizados em uma plataforma de gestão estruturada. Isso permite que a empresa identifique falhas recorrentes e realize análises de causa raiz de maneira mais precisa. Em vez de apenas reagir aos sintomas, a organização passa a entender os fatores que levam ao desgaste prematuro.

A melhoria contínua deve ser o pilar central desse planejamento. Cada intervenção realizada precisa gerar aprendizado organizacional, alimentando um histórico de conhecimento que facilite futuras tomadas de decisão. Ao consolidar essas práticas, a manutenção deixa de ser um centro de custos e torna-se uma área estratégica, garantindo que a infraestrutura suporte a continuidade operacional com máxima segurança e confiabilidade.

Como identificar a necessidade de manutenção em sistemas elétricos?

Identificar a necessidade de manutenção em sistemas elétricos exige a observação atenta de sinais físicos e o monitoramento rigoroso de parâmetros operacionais. A percepção precoce de anomalias evita que pequenos desgastes evoluam para falhas catastróficas, garantindo a integridade dos ativos e a segurança dos operadores e das instalações.

Existem indicadores claros que demonstram quando um sistema precisa de intervenção técnica imediata ou planejada, tais como:

- Alterações térmicas: Aquecimento excessivo em cabos, disjuntores ou conexões, muitas vezes detectável apenas por termografia infravermelha.

- Odores característicos: Cheiro de isolamento queimado ou de ozônio, que pode indicar superaquecimento de componentes ou a presença de arcos elétricos.

- Ruídos anormais: Zumbidos metálicos, estalos ou vibrações excessivas em motores e transformadores que fogem do padrão de operação normal.

- Instabilidade operacional: Oscilações de tensão, quedas frequentes de disjuntores e mau funcionamento de equipamentos eletrônicos sensíveis.

- Sinais visuais de degradação: Presença de oxidação (zinabre) em contatos, escurecimento de isolantes e acúmulo excessivo de poeira ou umidade em painéis.

Além dos sinais físicos, a análise de dados é fundamental para uma identificação precisa. O registro estruturado de ocorrências e o acompanhamento de indicadores de desempenho permitem notar tendências de degradação que passariam desperceberidas em uma inspeção visual simples. Quando um equipamento apresenta variações constantes em seu consumo de energia, a manutenção elétrica preditiva deve ser priorizada.

Transformar essas percepções em dados acionáveis é o que diferencia uma gestão reativa de uma estratégica. Ao documentar sistematicamente cada sinal de alerta, a empresa cria um histórico técnico valioso que facilita a análise de causa raiz. Essa prática não apenas resolve o problema imediato, mas fortalece a cultura de melhoria contínua, permitindo que as equipes antecipem falhas recorrentes.

A identificação correta depende de uma combinação entre a experiência das equipes de campo e o uso de tecnologias de diagnóstico. Quando esses elementos trabalham em conjunto, a organização consegue priorizar intervenções com base em evidências reais, eliminando o desperdício de recursos e garantindo que a infraestrutura suporte as demandas produtivas com máxima confiabilidade.

Quais são as tecnologias mais modernas para o monitoramento remoto?

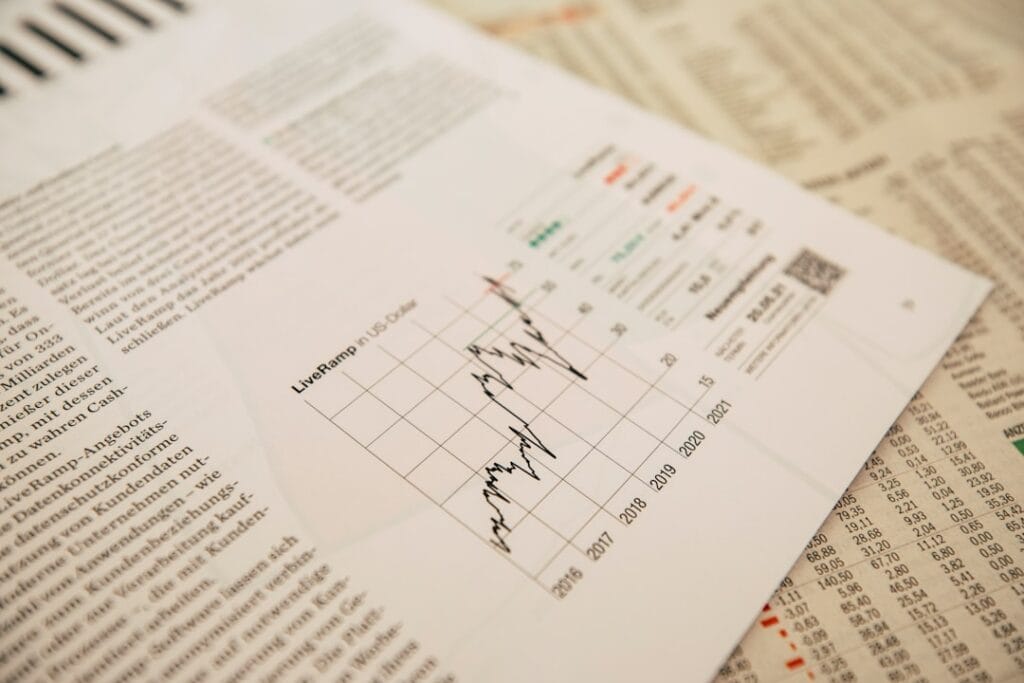

As tecnologias mais modernas para o monitoramento remoto na manutenção elétrica preditiva incluem o uso de sensores de IoT (Internet das Coisas), algoritmos de Inteligência Artificial e plataformas de análise de dados baseadas em nuvem. Essas ferramentas permitem a coleta e o processamento de informações técnicas em tempo real, sem a necessidade de presença física constante das equipes nos locais de instalação.

O monitoramento remoto é sustentado pela conectividade de dispositivos inteligentes instalados em ativos estratégicos, como transformadores, motores e painéis de controle. Esses sensores capturam variáveis críticas, como temperatura, corrente e harmônicas, transmitindo-as para dashboards centralizados que facilitam a visualização da saúde operacional de toda a planta industrial de maneira integrada.

A aplicação de Inteligência Artificial e Machine Learning traz uma camada de inteligência extra ao processo de gestão. Esses sistemas analisam o histórico de comportamento dos equipamentos para identificar tendências de degradação que seriam invisíveis ao olho humano. Isso permite que a gestão receba alertas antecipados e tome decisões baseadas em modelos preditivos de alta precisão.

Entre os principais recursos tecnológicos que impulsionam o monitoramento moderno na indústria, destacam-se:

- Sensores sem fio de baixo consumo: facilitam a instalação em pontos de difícil acesso ou em áreas classificadas sem a necessidade de infraestrutura complexa de cabeamento.

- Sistemas integrados à nuvem: permitem o acesso remoto a dados históricos e em tempo real por meio de smartphones ou tablets, garantindo mobilidade total para os gestores.

- Gêmeos Digitais (Digital Twins): criam representações virtuais dos sistemas elétricos para simular comportamentos, prever falhas e testar respostas antes de realizar intervenções físicas.

- Processamento de borda (Edge Computing): permite que o diagnóstico inicial seja feito no próprio sensor, acelerando o tempo de resposta para anomalias críticas que exigem ação imediata.

Essa transformação tecnológica garante que a manutenção elétrica preditiva atue com foco total na inteligência de dados e na prevenção estratégica. Ao adotar essas soluções, as empresas reduzem drasticamente o tempo de resposta a incidentes e aumentam a segurança operacional, criando um ambiente propício para a consolidação de práticas de melhoria contínua.

A integração de ferramentas digitais avançadas permite que a análise técnica se torne mais profunda e menos reativa em relação aos problemas do dia a dia. Com a visibilidade total sobre o comportamento dos ativos, os gestores conseguem estruturar fluxos de trabalho mais assertivos, garantindo que a infraestrutura suporte as demandas produtivas com máxima confiabilidade e eficiência energética.