A engenharia de manutenção e diagnóstico industrial consolidou-se em 2026 como a especialização mais estratégica para quem busca cargos de liderança e altos salários na indústria. Se você deseja evoluir na carreira, esta formação oferece o domínio técnico necessário para transformar paradas não planejadas em disponibilidade operacional e resultados financeiros. Acesse agora as opções de matrícula e prepare-se para dominar as ferramentas de confiabilidade que as grandes organizações exigem para garantir a competitividade no mercado atual.

O que se aprende na Engenharia de Manutenção e Diagnóstico Industrial?

A formação em engenharia de manutenção e diagnóstico industrial é um curso voltado para a aplicação prática de inteligência sobre ativos. Diferente da manutenção operacional básica, esta especialização capacita o profissional a gerir o ciclo de vida dos equipamentos e implementar uma cultura de prevenção estratégica. A grade curricular é desenhada para que você domine as competências mais valorizadas pelo mercado:

- Análise de Causa Raiz (RCA): Como conduzir investigações sistemáticas para eliminar falhas recorrentes e reduzir custos.

- Manutenção Baseada em Condição (CBM): Monitoramento técnico para intervir no momento exato, otimizando a vida útil do ativo.

- Engenharia de Confiabilidade: Uso de estatística e FMEA para prever falhas e planejar investimentos de longo prazo.

- Gestão de Indicadores: Controle rigoroso de métricas de desempenho como MTBF e MTTR para reporte direto à diretoria.

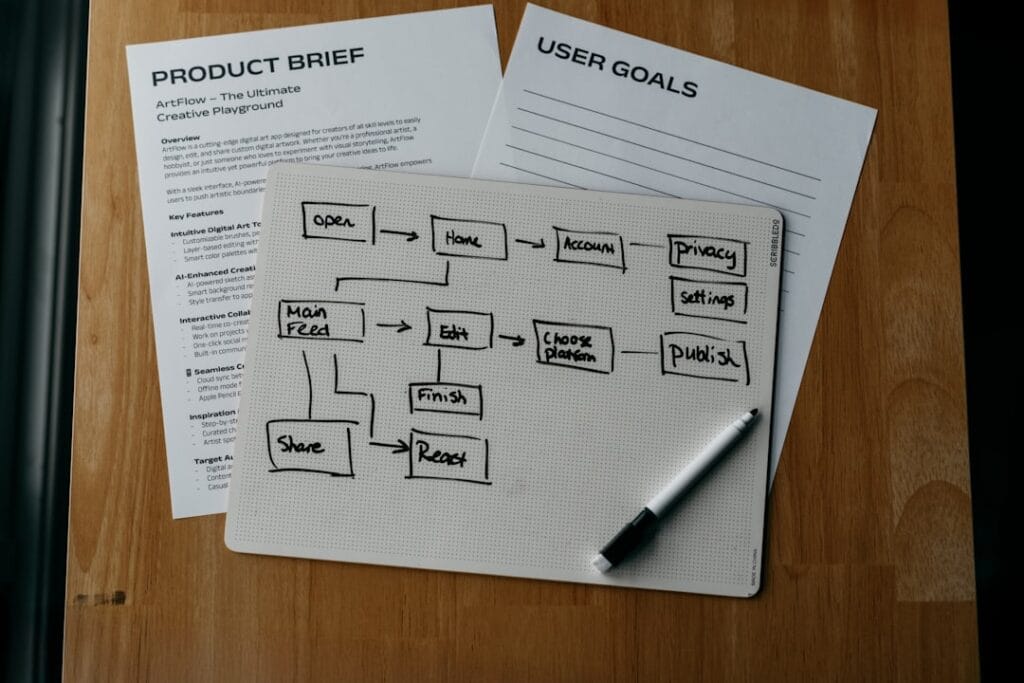

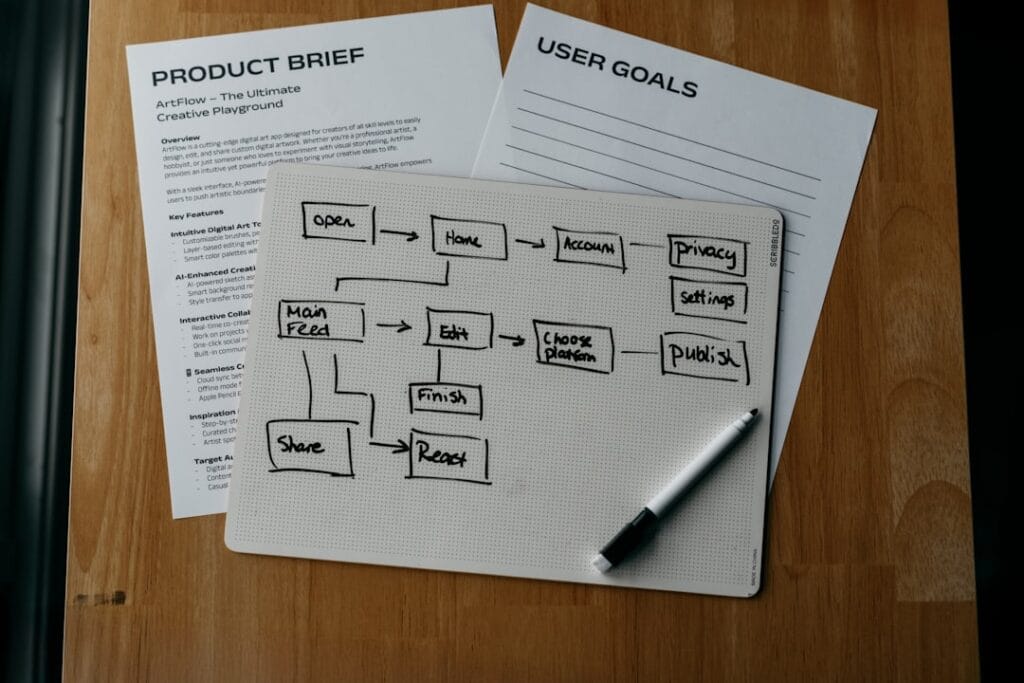

Ao escolher uma especialização focada em diagnóstico, você deixa de ser um executor para se tornar um gestor de ativos. Isso exige o domínio de fluxos de trabalho digitais e metodologias de melhoria contínua, permitindo que cada ocorrência técnica seja transformada em aprendizado organizacional e eficiência operacional sustentável.

Por que se especializar na área de Manutenção Industrial?

Especializar-se na área de manutenção industrial é uma decisão estratégica porque este setor é o pilar que sustenta a produtividade, a segurança e a rentabilidade das organizações modernas. Em um cenário de alta competitividade, o mercado não busca mais apenas profissionais que consertam máquinas, mas especialistas capazes de gerir ativos com foco em inteligência e confiabilidade.

A especialização permite que o engenheiro ou técnico atue na camada estratégica do negócio, transformando ocorrências técnicas em dados para a tomada de decisão. Ao dominar a engenharia de manutenção e diagnóstico industrial, o profissional deixa de atuar de forma reativa e passa a projetar a longevidade dos equipamentos, reduzindo custos operacionais drásticos.

Existem diversos motivos que tornam essa trajetória profissional altamente vantajosa no mercado atual:

- Alta Demanda por Confiabilidade: Empresas de todos os portes precisam evitar paradas não planejadas, o que gera uma busca constante por quem sabe identificar sintomas de falha precocemente.

- Valorização Profissional: Especialistas em diagnóstico e análise de causa raiz possuem salários mais competitivos devido ao alto impacto financeiro de suas ações na planta.

- Integração Tecnológica: A área exige o domínio de softwares de gestão e ferramentas digitais, posicionando o profissional na vanguarda da transformação digital da indústria.

- Visão de Negócio: O mantenedor especializado entende como a disponibilidade de um ativo reflete diretamente no faturamento e no cumprimento de prazos da empresa.

Além disso, o foco na especialização prepara o colaborador para implementar uma cultura de melhoria contínua. Isso envolve o uso de metodologias estruturadas para investigar problemas, garantindo que uma falha nunca se repita por falta de registro ou análise inadequada. Esse tipo de competência é fundamental para quem deseja liderar equipes e gerir processos complexos.

Dominar as técnicas de diagnóstico industrial também amplia a capacidade de atuar em diferentes frentes, como auditorias, gestão de riscos e segurança do trabalho. O profissional torna-se um agente de mudança, capaz de transformar o ambiente fabril em um sistema muito mais previsível, sustentável e orientado por dados reais de campo.

Esse amadurecimento técnico é o que diferencia os gestores que apenas mantêm a operação daqueles que impulsionam a excelência operacional. A base para esse sucesso reside na aplicação prática de métodos que organizam o fluxo de trabalho e garantem que cada intervenção técnica contribua para o aprendizado coletivo da organização.

Grade Curricular e Principais Disciplinas

A formação em engenharia de manutenção e diagnóstico industrial é composta por disciplinas que integram o conhecimento técnico operacional com a visão estratégica de gestão. O currículo é desenhado para capacitar o profissional a interpretar sinais vitais das máquinas e transformá-los em planos de ação eficientes.

Os tópicos abordados preparam o especialista para lidar com a complexidade dos ambientes industriais modernos, onde a tecnologia e os dados caminham juntos. Entre os principais eixos de estudo, destacam-se áreas que fundamentam a excelência operacional e a redução de falhas.

Diagnóstico de Falhas e Confiabilidade de Ativos

Esta disciplina foca na investigação técnica e sistemática para identificar por que uma falha ocorreu. O aprendizado envolve o domínio de métodos estruturados, como a Análise de Causa Raiz (RCA) e o FMEA, que permitem entender as origens de problemas recorrentes de forma lógica.

O objetivo central é aplicar a engenharia de confiabilidade para estender a vida útil dos equipamentos e reduzir riscos. Ao dominar essas ferramentas, o profissional consegue estruturar processos que eliminam gargalos, garantindo que as soluções adotadas sejam definitivas e sustentáveis no longo prazo.

Manutenção Preditiva e Monitoramento de Condição

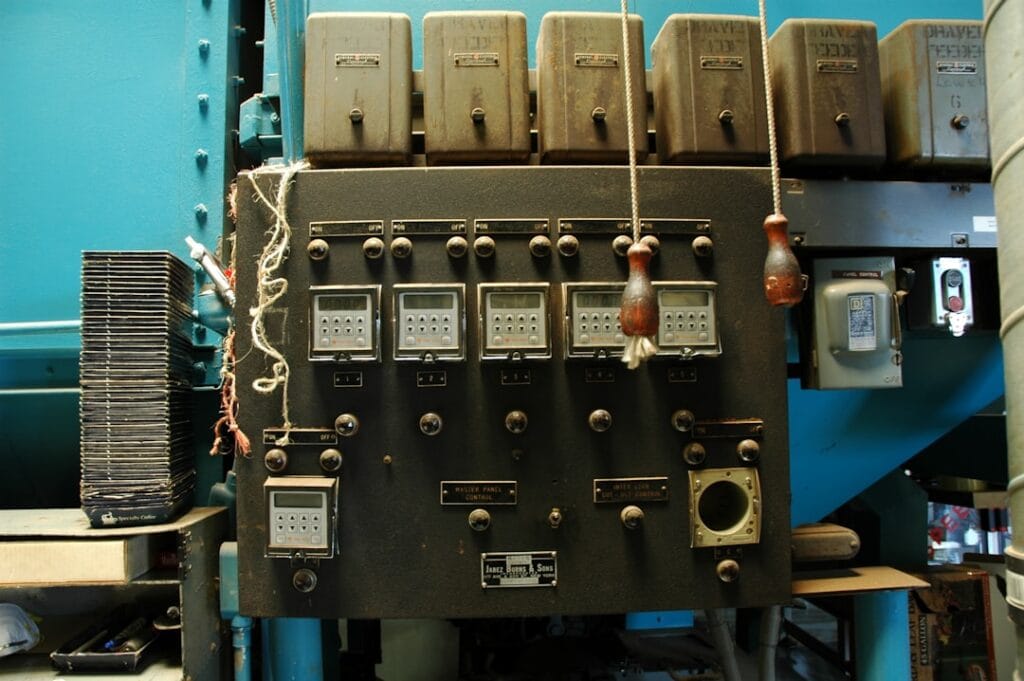

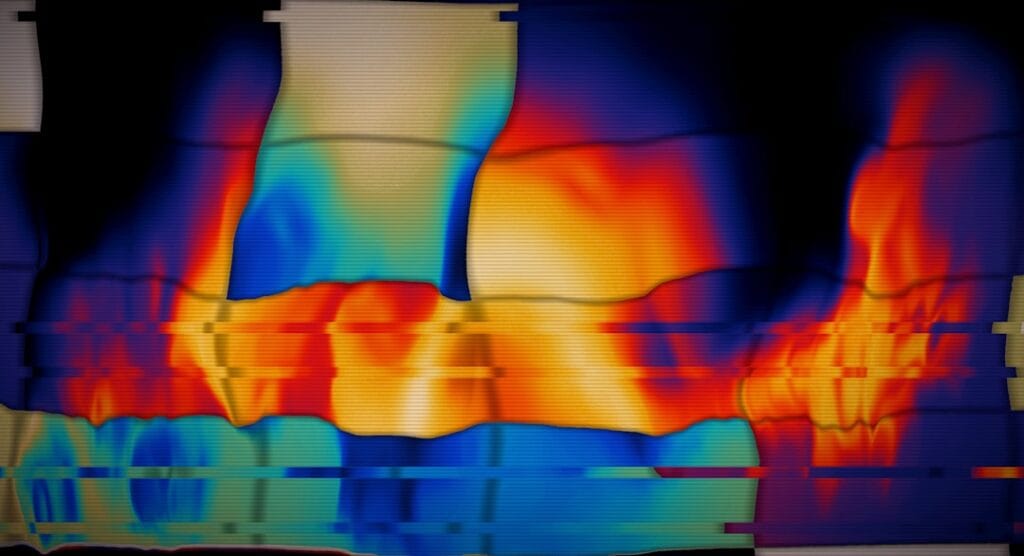

O foco desta área é o uso de tecnologias avançadas para monitorar a saúde dos ativos em tempo real, sem a necessidade de paradas desnecessárias. As aulas abrangem técnicas como análise de vibração, termografia, ultrassom e análise de óleo para identificar sintomas de desgaste precocemente.

Ao compreender o monitoramento de condição, o engenheiro aprende a intervir no momento exato, evitando desperdícios com trocas prematuras ou prejuízos com quebras repentinas. Essa competência é vital para transformar a manutenção em uma unidade de inteligência que atua de forma proativa.

Gestão de Manutenção e Planejamento (PCM)

O Planejamento e Controle de Manutenção (PCM) é o pilar que organiza todas as atividades do setor para garantir a produtividade. As disciplinas nesta área ensinam a elaborar cronogramas, gerir ordens de serviço, controlar estoques de sobressalentes e otimizar a alocação de recursos humanos e financeiros.

A gestão eficaz também depende do acompanhamento rigoroso de indicadores de desempenho (KPIs), como o tempo médio entre falhas e o custo de manutenção por faturamento. Esse conhecimento permite que o especialista apresente resultados claros, conectando o desempenho técnico aos objetivos estratégicos da organização.

A integração dessas competências permite que o fluxo de trabalho seja mais fluido e baseado em evidências técnicas sólidas. Com uma base educacional robusta, o profissional se torna apto a selecionar as melhores metodologias para elevar a maturidade dos processos de manutenção.

Perfil do Profissional e Público-Alvo

O profissional que atua com engenharia de manutenção e diagnóstico industrial possui um perfil analítico, detalhista e orientado a resultados. Esse especialista não se limita a executar reparos técnicos; ele busca compreender a origem das falhas para gerar valor estratégico e financeiro para a organização.

Para ter sucesso nesse campo, é essencial que o indivíduo combine conhecimentos técnicos sólidos com uma visão sistêmica dos processos produtivos. O público-alvo principal desta disciplina e das especializações na área inclui:

- Engenheiros e Técnicos: Profissionais das áreas mecânica, elétrica, mecatrônica e de produção que desejam dominar a engenharia de confiabilidade.

- Gestores de Ativos e Manutenção: Líderes que precisam otimizar recursos, gerir indicadores e reduzir custos operacionais em plantas industriais complexas.

- Analistas de Melhoria Contínua: Especialistas focados em eliminar desperdícios, tratar não conformidades e elevar a maturidade dos processos internos.

- Coordenadores de Qualidade e Segurança: Profissionais que utilizam o diagnóstico de falhas para garantir a conformidade normativa e a integridade das operações.

A rotina desse profissional exige o domínio de metodologias estruturadas de resolução de problemas e a habilidade de lidar com tecnologias de monitoramento. Ter facilidade em interpretar dados e traduzir ocorrências técnicas em relatórios gerenciais é um diferencial que posiciona o especialista como um elo vital entre o chão de fábrica e a diretoria.

Além da formação técnica, competências como proatividade e capacidade de liderança são fundamentais. O especialista em diagnóstico industrial atua como um agente de mudança, promovendo uma cultura de prevenção e aprendizado organizacional que impede a repetição de erros antigos.

Esse perfil é cada vez mais requisitado por empresas que buscam excelência operacional e sustentabilidade. A capacidade de estruturar investigações de ocorrências de forma sistemática garante que o conhecimento técnico seja preservado e transformado em vantagem competitiva. Para alcançar esse nível de eficiência, é necessário contar com ferramentas que suportem a análise técnica e a organização das informações coletadas em campo.

Mercado de Trabalho e Oportunidades de Carreira

O mercado de trabalho para quem domina a engenharia de manutenção e diagnóstico industrial vive um momento de forte expansão. Com a necessidade crescente de reduzir custos e evitar o desperdício, as indústrias buscam especialistas capazes de garantir que as máquinas operem com o máximo de disponibilidade.

A demanda é especialmente alta em setores como manufatura pesada, mineração, energia e petróleo e gás. Nessas áreas, uma parada não planejada pode gerar prejuízos milionários, o que torna o profissional de diagnóstico uma peça-chave para a sustentabilidade financeira da organização.

As oportunidades de carreira são diversas e permitem uma progressão sólida em diferentes níveis de atuação estratégica:

- Analista de Confiabilidade: Focado em estudar o comportamento histórico de falhas e propor melhorias técnicas definitivas.

- Gestor de Ativos: Responsável pela visão macro estratégica e pelo ciclo de vida e retorno sobre o investimento dos equipamentos.

- Coordenador de PCM: Líder que organiza o fluxo de trabalho das equipes e garante a execução rigorosa dos planos preventivos.

- Consultor de Melhoria Contínua: Especialista que implementa metodologias estruturadas para elevar a maturidade dos processos internos.

A valorização profissional também está diretamente ligada à capacidade de utilizar ferramentas digitais para gerir o conhecimento. Empresas modernas valorizam quem consegue registrar ocorrências de forma estruturada e transformar dados de campo em relatórios que auxiliam a tomada de decisão técnica.

Além disso, a transição para modelos de manutenção inteligente abriu espaço para novos cargos focados em diagnóstico preditivo. O especialista que entende de análise de dados e investigação de causas ganha destaque frente aos perfis puramente operacionais, alcançando posições de liderança mais rapidamente.

O cenário atual exige que o profissional esteja em constante atualização, acompanhando as inovações tecnológicas que permitem monitorar ativos de forma remota. Essa evolução garante que a manutenção deixe de ser vista como um centro de custo e passe a ser reconhecida como uma área geradora de valor.

Para consolidar uma trajetória de sucesso, é fundamental que o especialista saiba documentar processos e medir o impacto de suas ações através de indicadores claros. A organização das informações coletadas no dia a dia é o que sustenta a confiança da gestão nas intervenções propostas pela engenharia.

Habilidades e Competências Adquiridas na Formação

O foco central da especialização em 2026 é capacitar o profissional para equilibrar a máxima performance técnica com o retorno sobre o investimento (ROI) dos ativos. Você será preparado para liderar a transição do modelo reativo para o proativo, utilizando dados para fundamentar decisões estratégicas.

Competências Práticas para o Mercado de Trabalho

A formação foca no desenvolvimento de habilidades que geram impacto imediato no chão de fábrica e nos resultados financeiros. Ao concluir o curso, o especialista estará apto a reduzir o downtime, otimizar estoques de peças sobressalentes e implementar planos de manutenção baseados na criticidade real de cada equipamento.

Mais do que uma visão teórica, você adquire competência para gerir crises e tratar não conformidades com métodos estruturados. Essa mentalidade de excelência operacional é o que permite ao profissional entregar projetos de redução de custos operacionais e aumento da segurança, tornando-se peça indispensável na estrutura de gestão de qualquer planta industrial moderna.

Objetivos Específicos e Competências Técnicas

Para atingir a excelência operacional, a formação foca no desenvolvimento de competências práticas essenciais. O profissional deve ser capaz de aplicar métodos rigorosos de análise para garantir que problemas recorrentes sejam eliminados definitivamente por meio de planos de ação estruturados.

Entre as habilidades técnicas específicas que o curso busca desenvolver, destacam-se:

- Domínio de Metodologias de Investigação: Capacidade de conduzir análises de causa raiz (RCA) para identificar o motivo real de cada ocorrência técnica.

- Gestão Estratégica de Ativos: Elaboração de cronogramas de manutenção baseados na criticidade dos equipamentos e no seu impacto financeiro.

- Monitoramento e Diagnóstico: Interpretação de dados de ferramentas preditivas para intervir no momento exato, antes da quebra funcional.

- Controle de Indicadores: Gestão de métricas de desempenho para validar a eficácia das ações corretivas e preventivas aplicadas no campo.

Além disso, a formação visa habilitar o especialista a lidar com fluxos digitais de informação e softwares de gestão. Saber registrar ocorrências de forma padronizada e gerir prazos é o que permite transformar a rotina técnica em aprendizado organizacional sustentável e dados estratégicos para a diretoria.

Esse conjunto de competências garante que o engenheiro consiga implementar processos que aumentam a disponibilidade das máquinas e a segurança dos colaboradores. A padronização dessas atividades é o passo fundamental para que a empresa alcance novos patamares de maturidade e eficiência.

Modalidades de Estudo: Formação EAD com Reconhecimento pelo MEC

A especialização em engenharia de manutenção e diagnóstico industrial está disponível em formatos que se adaptam à rotina de engenheiros e gestores que já estão no mercado. Em 2026, a modalidade de Ensino a Distância (EAD) é amplamente preferida por oferecer flexibilidade total de horários sem abrir mão da qualidade técnica.

Um ponto fundamental na escolha do curso é verificar o credenciamento junto ao MEC. Optar por instituições autorizadas garante que seu certificado de pós-graduação ou graduação tenha validade nacional e seja reconhecido em processos seletivos de grandes indústrias e concursos públicos. Além da autonomia, o modelo digital familiariza o aluno com o uso de softwares de gestão e ferramentas de análise de dados que são a base da manutenção 4.0.

Seja no modelo presencial, focado em networking físico, ou no EAD, focado em autonomia e tecnologia, o importante é que a formação ofereça suporte prático para a aplicação de metodologias de diagnóstico de falhas. O amadurecimento técnico obtido nessas formações capacita você a estruturar processos de melhoria contínua, elevando a confiabilidade operacional e a maturidade estratégica da sua organização.

Dúvidas Frequentes sobre Diagnóstico Industrial

A implementação da engenharia de manutenção e diagnóstico industrial costuma gerar questionamentos sobre sua aplicação prática e os resultados esperados. Entender esses pontos é essencial para que gestores e técnicos consigam extrair o máximo valor das estratégias de confiabilidade e monitoramento de ativos.

O que caracteriza um diagnóstico industrial eficiente?

Um diagnóstico industrial eficiente é caracterizado pela capacidade de identificar a origem exata de uma falha por meio de dados técnicos e metodologias estruturadas. Ele não se limita a constatar o sintoma do problema, mas investiga profundamente os fatores que levaram à ocorrência, permitindo uma intervenção técnica definitiva.

Qual a diferença entre manutenção preditiva e diagnóstico?

A diferença entre a manutenção preditiva e o diagnóstico industrial está na finalidade e na profundidade de cada processo. Enquanto a preditiva utiliza sensores para prever quando algo vai falhar, o diagnóstico é a inteligência analítica que interpreta esses sinais para descobrir por que a anomalia está acontecendo e como resolvê-la.

Como o diagnóstico industrial reduz custos operacionais?

O diagnóstico industrial reduz custos operacionais ao evitar a substituição desnecessária de componentes e ao impedir que pequenas falhas evoluam para quebras catastróficas. Ao atuar diretamente na causa raiz, a empresa elimina desperdícios com reparos repetitivos e otimiza o tempo das equipes de campo.

Para obter esses resultados de forma consistente, as organizações utilizam abordagens que estruturam o pensamento técnico e facilitam a resolução de problemas complexos no dia a dia:

- Análise de Causa Raiz (RCA): Metodologia focada em descobrir o evento iniciador de uma sequência de falhas.

- Monitoramento de Condição: Uso de termografia e análise de vibração para colher evidências técnicas precisas.

- Sistemas de Gestão: Ferramentas que organizam o registro de ocorrências e preservam o histórico dos ativos.

- FMEA: Técnica preventiva utilizada para antecipar modos de falha potenciais antes que eles impactem a planta.

Qual profissional pode realizar o diagnóstico industrial?

O profissional habilitado para realizar o diagnóstico industrial é geralmente um engenheiro ou técnico especializado em áreas como manutenção, confiabilidade, mecânica ou elétrica. Este especialista deve combinar o conhecimento sobre o funcionamento das máquinas com o domínio de ferramentas de análise lógica e estatística.

O amadurecimento das práticas de diagnóstico permite que a empresa saia de um estado de reatividade constante para um nível superior de excelência operacional. Esse processo de evolução contínua depende da disciplina em registrar dados de campo e da capacidade de transformar cada falha técnica em uma oportunidade de aprendizado para a organização.