Em um mundo onde a busca por excelência e melhoria contínua é incessante, ter uma metodologia robusta para guiar processos é fundamental. É exatamente nesse contexto que o Ciclo PDCA se destaca, oferecendo uma estrutura simples, mas poderosa, para alcançar resultados consistentes e otimizados. Se você já se perguntou como grandes empresas e profissionais mantêm um padrão elevado de qualidade, a resposta muitas vezes reside na aplicação dessa ferramenta.

Para responder diretamente a uma dúvida comum, o conceito que deu origem ao ciclo PDCA surgiu nos Estados Unidos. Embora amplamente associado a W. Edwards Deming, que o popularizou, a base inicial foi desenvolvida por Walter A. Shewhart, um estatístico americano, como um método para controle de qualidade. Deming refinou e amplificou sua aplicação, tornando-o uma pedra angular da gestão da qualidade moderna.

Este guia completo irá desvendar a metodologia PDCA em sua totalidade, desde sua concepção até a aplicação prática. Você compreenderá cada uma de suas quatro etapas fundamentais, aprenderá a implementá-lo em diversos cenários e descobrirá os inúmeros benefícios que ele pode trazer para sua empresa ou projeto pessoal, transformando desafios em oportunidades de crescimento contínuo e sustentável.

O que é o Ciclo PDCA?

O Ciclo PDCA é uma metodologia de gestão da qualidade que representa uma abordagem sistemática e iterativa para a melhoria contínua de processos, produtos e serviços. Seu nome é um acrônimo para as quatro fases que o compõem: Plan (Planejar), Do (Fazer), Check (Verificar) e Act (Agir).

Considerado um pilar fundamental da gestão moderna, o PDCA oferece uma estrutura lógica para identificar problemas, testar soluções, avaliar resultados e implementar melhorias de forma consistente. Ele funciona como um ciclo que se repete continuamente, buscando a excelência e a otimização em todas as etapas.

Essa metodologia é amplamente utilizada em diversas indústrias e setores, da manufatura ao desenvolvimento de software e serviços. Sua flexibilidade permite que seja aplicada tanto em desafios complexos quanto em pequenas melhorias diárias, sempre visando resultados mais eficientes e eficazes.

As quatro fases do ciclo trabalham em conjunto para garantir que as ações sejam tomadas com base em dados e observações. Este processo minimiza riscos e maximiza o aprendizado organizacional, com cada etapa desempenhando um papel crucial:

- Plan (Planejar): Identifique o problema ou a oportunidade de melhoria, defina metas claras e detalhe o plano de ação. Esta fase envolve coleta de dados, análise de causas e estabelecimento de métricas de acompanhamento.

- Do (Fazer): Com o plano em mãos, esta fase consiste em colocar a solução ou a mudança em prática. A implementação é, geralmente, realizada em pequena escala ou de forma piloto, permitindo aprendizado e identificação de falhas.

- Check (Verificar): Após a execução, é essencial monitorar os resultados e compará-los com as metas e expectativas. Esta etapa envolve a análise dos dados coletados para verificar a eficácia das ações tomadas.

- Act (Agir): Com base na análise, decide-se o que fazer a seguir. Se a melhoria foi bem-sucedida, ela é padronizada e implementada de forma definitiva. Caso contrário, o ciclo é reiniciado com novas abordagens, incorporando o aprendizado obtido para refinar o plano inicial.

Ao seguir este ciclo de forma disciplinada, organizações e indivíduos podem transformar desafios em oportunidades contínuas de crescimento. É uma ferramenta indispensável para quem busca não apenas resolver problemas, mas também criar um ambiente de aprendizado e inovação constantes.

A história e origem do PDCA

Onde e quando surgiu o Ciclo PDCA?

O Ciclo PDCA surgiu nos Estados Unidos, como uma ferramenta desenvolvida inicialmente para aprimorar o controle de qualidade. Sua concepção se deu em um período de grande efervescência industrial e busca por métodos mais eficazes de produção. A necessidade de padronizar processos e garantir a excelência era uma prioridade, impulsionando a criação de abordagens sistemáticas para a gestão.

Quem criou o PDCA? O papel de Shewhart e Deming

O PDCA, como o conhecemos hoje, foi criado e popularizado por duas figuras centrais, embora com contribuições distintas. A base inicial da metodologia foi desenvolvida por Walter A. Shewhart, um renomado estatístico americano. Ele concebeu um modelo para controle estatístico de qualidade, frequentemente representado como um ciclo, fundamental para a melhoria contínua de processos produtivos.

Posteriormente, o ciclo foi refinado e amplamente difundido por W. Edwards Deming, outro estatístico e consultor americano. Deming não só popularizou o modelo de Shewhart, como também o ampliou, transformando-o em uma metodologia abrangente para a gestão da qualidade e melhoria de processos em diversos setores. Sua atuação, especialmente no Japão pós-guerra, foi crucial para consolidar o PDCA como uma ferramenta essencial na busca pela excelência operacional e estratégica.

Assim, enquanto Shewhart lançou as sementes do conceito, Deming cultivou e expandiu sua aplicação, tornando-o uma pedra angular da gestão moderna. Essa colaboração intelectual resultou em um framework simples, mas profundamente eficaz, para a resolução de problemas e a otimização contínua, preparando o terreno para a exploração de suas quatro etapas fundamentais.

As 4 etapas do Ciclo PDCA

O Ciclo PDCA é uma ferramenta poderosa porque divide o processo de melhoria em quatro fases distintas e interconectadas. Cada etapa possui um papel crucial para garantir que as ações sejam bem pensadas, implementadas eficientemente, avaliadas criteriosamente e padronizadas para resultados duradouros.

Essa abordagem sistemática permite que organizações e indivíduos abordem problemas, implementem soluções e melhorem continuamente seus processos, produtos ou serviços. Compreender cada fase é essencial para aplicar a metodologia com sucesso.

Plan (Planejar)

A fase de Planejamento é o ponto de partida do ciclo. Nela, o objetivo principal é identificar um problema ou uma oportunidade de melhoria e, em seguida, traçar um plano detalhado para abordá-lo. Este é o momento de definir metas claras e mensuráveis.

Durante o planejamento, é fundamental analisar a situação atual, coletar dados relevantes e identificar as causas-raiz dos problemas. Isso envolve:

- Definição do problema ou oportunidade.

- Estabelecimento de metas e indicadores de desempenho.

- Análise de dados e identificação de causas.

- Desenvolvimento de soluções potenciais e um plano de ação.

- Determinação dos recursos necessários e responsabilidades.

Um planejamento sólido é a base para o sucesso das etapas subsequentes, evitando retrabalho e desperdício de recursos.

Do (Executar)

Após a etapa de Planejamento, o foco se move para a Execução. Nesta fase, o plano cuidadosamente elaborado é colocado em prática. É crucial que a implementação ocorra conforme o planejado, com monitoramento e registro das ações.

Frequentemente, as soluções são testadas em pequena escala ou como um projeto piloto para minimizar riscos e coletar dados iniciais. Durante a execução, é importante documentar todos os passos, eventuais dificuldades e observações. Isso inclui:

- Treinamento das equipes envolvidas.

- Aplicação das ações definidas no plano.

- Coleta de dados e informações sobre a implementação.

- Registro de quaisquer desvios ou problemas que surjam.

A etapa de Executar é a ponte entre a teoria e a prática, onde as ideias se transformam em ações concretas.

Check (Verificar)

A fase de Verificação é dedicada à análise dos resultados obtidos durante a execução. O objetivo é comparar o que foi planejado com o que realmente aconteceu. É aqui que se avalia a eficácia das soluções implementadas.

Neste estágio, os dados coletados na fase “Do” são analisados para verificar se as metas foram atingidas e se houve o impacto esperado. As principais atividades incluem:

- Análise dos dados e resultados.

- Comparação dos resultados com as metas e indicadores estabelecidos.

- Identificação de sucessos, falhas e desvios.

- Avaliação da eficácia das ações tomadas.

A verificação é um momento crítico para aprender com a experiência e entender o que funcionou e o que precisa ser ajustado.

Act (Agir)

A etapa de Agir encerra o ciclo, mas também o prepara para o próximo. Com base nas conclusões da fase de Verificação, são tomadas as decisões finais. Se as soluções foram eficazes, elas são padronizadas e implementadas em larga escala.

Caso os resultados não tenham sido satisfatórios, o plano é revisado e ajustado, levando a um novo ciclo PDCA. As ações podem incluir:

- Padronização das melhorias bem-sucedidas.

- Documentação de novos procedimentos e treinamentos.

- Correção de desvios e falhas.

- Identificação de novas oportunidades de melhoria para reiniciar o ciclo.

Esta fase garante a sustentabilidade das melhorias e impulsiona a cultura de aperfeiçoamento contínuo dentro de qualquer contexto.

Quais os benefícios de aplicar o PDCA?

Os benefícios de aplicar o Ciclo PDCA são vastos e impactam significativamente a capacidade de uma organização ou projeto de alcançar seus objetivos com eficiência e qualidade superior. Ao integrar esta metodologia no dia a dia, é possível transformar desafios em oportunidades de aprimoramento contínuo.

A adoção do PDCA proporciona uma estrutura clara para a gestão e aprimoramento de qualquer processo. Entre as principais vantagens que essa ferramenta robusta oferece, destacam-se:

- Otimização Contínua de Processos: O PDCA estabelece um ciclo repetitivo de planejamento, execução, verificação e ação. Isso garante que os processos estejam em constante análise e aprimoramento, impedindo a estagnação e promovendo a busca por excelência.

- Tomada de Decisão Baseada em Dados: Com as etapas de “Checar” e “Agir”, a metodologia incentiva a coleta e análise de dados para avaliar o desempenho e identificar desvios. Isso assegura que as decisões sejam informadas e estratégicas, reduzindo riscos e aumentando a probabilidade de sucesso.

- Redução de Falhas e Desperdícios: Ao planejar detalhadamente, executar com controle e verificar os resultados, o Ciclo PDCA ajuda a identificar e corrigir problemas em suas raízes. Isso minimiza a ocorrência de erros, retrabalho e o desperdício de recursos, tornando as operações mais eficazes.

- Padronização de Boas Práticas: Após identificar melhorias que funcionam, a etapa de “Agir” inclui a padronização dessas soluções. Isso garante que os sucessos sejam replicados, criando consistência, previsibilidade e um alto padrão de qualidade em toda a organização.

- Aumento da Eficiência e Produtividade: Ao refinar continuamente os processos e eliminar gargalos, o PDCA contribui diretamente para uma maior eficiência operacional. Isso se traduz em maior produtividade, com a mesma quantidade de recursos, ou na obtenção dos mesmos resultados com menos.

- Engajamento e Desenvolvimento de Equipes: A natureza colaborativa do PDCA, que envolve as equipes em todas as etapas, desde a identificação de problemas até a implementação de soluções, fortalece o senso de responsabilidade e promove o desenvolvimento de habilidades analíticas e de resolução de problemas.

Essas vantagens demonstram por que o PDCA é uma ferramenta essencial para qualquer entidade que aspire a um crescimento sustentável, à inovação e à manutenção de um padrão elevado de desempenho.

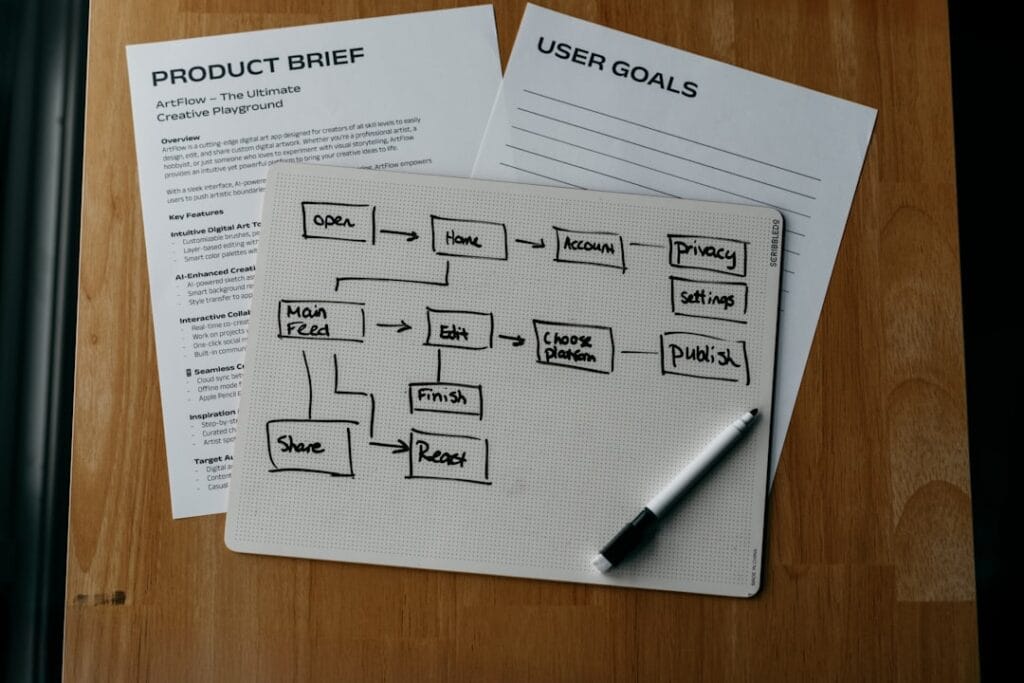

Como implementar o Ciclo PDCA na prática

Implementar o Ciclo PDCA é traduzir a teoria em ação, transformando desafios em oportunidades de melhoria contínua. Esta metodologia serve como um roteiro prático para otimizar processos e alcançar metas de forma sistemática. Ela guia equipes e indivíduos através de uma sequência lógica de planejamento, execução, verificação e ajuste.

O sucesso da implementação reside na compreensão clara de cada fase e na disciplina para seguir o ciclo. Não se trata de uma tarefa única, mas sim de um processo iterativo. Cada volta no ciclo aprimora a solução, aprimora o processo e aprofunda o aprendizado organizacional.

Para aplicar o PDCA efetivamente, é crucial engajar a equipe e definir objetivos claros e mensuráveis desde o início. A colaboração e a análise de dados são pilares essenciais em todas as etapas, garantindo que as decisões sejam baseadas em evidências e não em suposições.

Exemplo prático de aplicação do PDCA

Vamos ilustrar a aplicação do PDCA com um exemplo comum em diversas empresas: a redução de reclamações de clientes sobre atrasos nas entregas.

- P – Plan (Planejar): A equipe identifica o problema: alto número de reclamações por atrasos. O objetivo é reduzir as reclamações em 20% no próximo mês. Eles planejam ações como otimizar rotas, revisar processos de embalagem e treinar entregadores em novas ferramentas de roteirização. Definem indicadores para monitorar o tempo de entrega e a satisfação do cliente.

- D – Do (Fazer): As ações planejadas são implementadas em uma pequena escala, talvez com uma equipe de entregadores ou em uma rota específica. Os novos roteiros são testados, o treinamento é aplicado e os processos revisados são colocados em prática.

- C – Check (Verificar): Após o período de teste, a equipe coleta e analisa os dados. Eles comparam o número de reclamações e os tempos de entrega com os objetivos estabelecidos. Verificam se a redução de 20% foi alcançada ou se houve melhorias significativas. Analisam a eficácia dos novos roteiros e do treinamento.

- A – Act (Agir): Com base nos resultados, a equipe toma uma decisão. Se o objetivo foi atingido e as melhorias são evidentes, os novos processos são padronizados e aplicados a todas as equipes e rotas. Se os resultados não foram os esperados, a equipe analisa o que deu errado, ajusta o plano (por exemplo, buscando novas ferramentas ou treinamentos mais aprofundados) e inicia um novo ciclo PDCA para continuar aprimorando o processo.

Este ciclo contínuo permite que a organização aprenda com cada tentativa, ajustando e melhorando gradualmente seus processos. É uma jornada de aprendizado e adaptação, fundamental para a excelência operacional.

Quando utilizar o PDCA?

O Ciclo PDCA é uma ferramenta de gestão de qualidade e melhoria contínua extremamente versátil, aplicável em uma vasta gama de situações. Sua estrutura sistemática o torna ideal para qualquer contexto que exija otimização, resolução de problemas ou implementação eficaz de novas ideias.

Você deve considerar a aplicação do PDCA sempre que buscar aprimorar um processo existente, seja ele complexo ou simples. É particularmente útil quando há a necessidade de identificar a causa raiz de um problema recorrente ou de desenvolver e testar soluções antes de uma implementação em larga escala.

Pense no PDCA como seu aliado em cenários como:

- Melhoria contínua de processos: Para refinar operações, reduzir desperdícios e aumentar a eficiência em qualquer departamento ou fluxo de trabalho.

- Resolução de problemas complexos: Oferece um caminho estruturado para analisar a situação, testar hipóteses e implementar correções duradouras, transformando desafios em aprendizado.

- Implementação de novos produtos ou serviços: Permite testar protótipos, coletar feedback valioso e fazer ajustes cruciais antes do lançamento oficial, minimizando riscos.

- Gerenciamento de projetos: Desde o planejamento inicial até a execução e monitoramento, assegurando que os objetivos sejam alcançados e ajustados conforme necessário, garantindo flexibilidade.

- Controle de qualidade: Mantém padrões elevados, monitorando resultados continuamente e implementando ações corretivas para garantir a excelência e conformidade.

- Tomada de decisão estratégica: Fornece dados e insights concretos para embasar escolhas, minimizando riscos e maximizando resultados positivos em diferentes áreas.

Seja em uma grande corporação, uma pequena empresa ou até mesmo em projetos pessoais e de carreira, o PDCA oferece uma metodologia robusta para transformar desafios em oportunidades de crescimento. Ele encoraja uma cultura de aprendizado e adaptação, fundamental para a sustentabilidade e competitividade no ambiente atual.

Ao entender os momentos certos para acionar essa metodologia, é possível maximizar seus benefícios, evitando armadilhas comuns que podem surgir durante sua aplicação.

Erros comuns na aplicação do PDCA

Apesar de sua estrutura aparentemente simples, a aplicação do Ciclo PDCA pode ser sabotada por uma série de erros comuns. Reconhecer e evitar essas armadilhas é fundamental para garantir que a metodologia cumpra seu propósito de impulsionar a melhoria contínua e a excelência nos processos.

Um dos equívocos mais frequentes ocorre já na fase de Planejamento (Plan). É comum a falta de definição clara de objetivos e metas, ou a ausência de uma análise aprofundada do problema. Pular esta etapa crucial, ou realizá-la de forma superficial, resulta em ações mal direcionadas e na dificuldade de medir o sucesso posteriormente. Não coletar dados suficientes ou não envolver as pessoas certas desde o início compromete a base de todo o ciclo.

Na etapa de Execução (Do), o erro surge quando o plano não é seguido com rigor. Muitas vezes, a fase de testes em pequena escala ou projetos piloto é ignorada, levando à implementação de mudanças em larga escala sem a devida validação. Além disso, a falta de treinamento adequado para os envolvidos e a ausência de um registro detalhado das ações realizadas dificultam o aprendizado e a replicabilidade das melhorias.

A fase de Checagem (Check) é frequentemente comprometida por uma análise superficial ou tendenciosa dos resultados. Focar apenas nos pontos positivos, sem uma investigação profunda dos desvios ou dos aspectos que não funcionaram como esperado, impede a compreensão real do impacto das ações. Não comparar os resultados obtidos com os objetivos iniciais ou falhar em identificar as causas-raízes dos problemas são falhas que impedem o ciclo de gerar conhecimento valioso.

Por fim, na etapa de Ação (Act), o ciclo pode falhar se as melhorias comprovadas não forem padronizadas e incorporadas definitivamente aos processos. Não documentar as lições aprendidas, não atualizar os procedimentos operacionais ou permitir o retorno às antigas práticas anulam todo o esforço anterior. O PDCA é um processo contínuo; não iniciar um novo ciclo com base nos aprendizados é perder a oportunidade de evolução e aprimoramento constantes. Evitar essas falhas garante que o PDCA seja uma ferramenta verdadeiramente transformadora para qualquer organização ou projeto.

PDCA vs. SDCA e outras metodologias

Embora o Ciclo PDCA seja uma metodologia robusta e amplamente utilizada, é comum que ele seja comparado ou até mesmo confundido com outras abordagens de gestão da qualidade e melhoria contínua. Compreender as distinções e as relações entre o PDCA e outras ferramentas é crucial para aplicar a metodologia mais adequada a cada desafio, maximizando a eficácia de qualquer iniciativa.

Essa visão comparativa nos permite não apenas valorizar a singularidade do PDCA, mas também entender como ele pode complementar ou ser integrado a sistemas mais abrangentes, fortalecendo a busca por excelência em processos e resultados.

Diferenças entre PDCA e SDCA

O Ciclo SDCA (Standardize, Do, Check, Act) é frequentemente visto como um irmão do PDCA, mas com um propósito ligeiramente diferente. Enquanto o PDCA visa a melhoria contínua e a inovação para alcançar um novo nível de desempenho, o SDCA foca na manutenção e padronização de um processo que já atingiu um nível desejado.

A etapa “Standardize” no SDCA significa estabelecer um padrão para garantir que um processo funcione consistentemente. Em contraste, o “Plan” do PDCA busca planejar uma mudança ou melhoria. Eles são complementares: o PDCA eleva um processo a um novo patamar, e o SDCA assegura que esse novo padrão seja mantido e que as melhorias não se deteriorem com o tempo, garantindo estabilidade e resultados consistentes.

PDCA e Lean Six Sigma

O Lean Six Sigma é uma metodologia poderosa que combina os princípios do Lean (redução de desperdícios) com o Six Sigma (redução de variações e defeitos) para otimizar processos complexos. Dentro dessa estrutura, o Ciclo PDCA serve como uma ferramenta fundamental de implementação e aprendizado contínuo, especialmente em projetos de melhoria.

Muitas vezes, as etapas de “Melhorar” (Improve) e “Controlar” (Control) do modelo DMAIC (Define, Measure, Analyze, Improve, Control) do Six Sigma utilizam o PDCA para testar e refinar soluções. O PDCA oferece a estrutura iterativa necessária para experimentar mudanças em pequena escala, coletar dados, aprender com os resultados e fazer ajustes antes de implementar uma solução em larga escala, garantindo que as melhorias sejam robustas e eficazes.

Assim, o PDCA não compete com o Lean Six Sigma; pelo contrário, ele atua como um motor essencial para a execução e sustentação das iniciativas de melhoria dentro de um contexto mais amplo, provendo um ciclo de feedback constante.

Perguntas frequentes sobre o PDCA

Para consolidar o entendimento sobre o Ciclo PDCA e esclarecer dúvidas comuns, reunimos as perguntas mais frequentes sobre essa metodologia tão eficaz. Estas respostas rápidas ajudarão a reforçar os conceitos essenciais e a aplicabilidade do PDCA.

O que significa a sigla PDCA?

PDCA é um acrônimo para as quatro fases do ciclo: Plan (Planejar), Do (Fazer), Check (Verificar) e Act (Agir). Juntas, elas representam um processo iterativo e sistemático para a melhoria contínua.

Qual é o objetivo principal do Ciclo PDCA?

O objetivo central do PDCA é aprimorar processos, produtos ou serviços de forma sistemática e contínua. Ele busca identificar problemas, testar soluções, analisar os resultados e padronizar as melhorias que se mostram eficazes.

Quem desenvolveu e popularizou a metodologia PDCA?

A base inicial do conceito foi criada por Walter A. Shewhart, um estatístico americano, que o aplicou no controle estatístico de qualidade. W. Edwards Deming, também estatístico, refinou, amplificou sua aplicação e o popularizou mundialmente, tornando-o uma pedra angular da gestão da qualidade.

Onde o conceito do Ciclo PDCA surgiu?

O conceito que deu origem ao ciclo PDCA surgiu nos Estados Unidos. Foi nesse ambiente de busca por métodos eficazes de controle e melhoria industrial que os trabalhos pioneiros de Shewhart e Deming começaram a moldar essa poderosa ferramenta.

Em quais situações o PDCA pode ser aplicado?

A versatilidade do PDCA permite sua aplicação em praticamente qualquer cenário. Desde a gestão de projetos e otimização de processos em grandes empresas até a resolução de problemas cotidianos e o desenvolvimento pessoal, ele é uma ferramenta universal para a melhoria.

Quais os principais benefícios de utilizar a metodologia PDCA?

Os benefícios são vastos, incluindo a melhoria da qualidade, a redução de custos e desperdícios, o aumento da eficiência operacional e a otimização do tempo. Ele também promove uma cultura de aprendizado contínuo e engajamento da equipe na busca por resultados.

Existe alguma desvantagem ou limitação no uso do PDCA?

Embora muito eficaz, o PDCA pode consumir tempo e recursos, especialmente nas fases iniciais de planejamento e análise detalhada. Além disso, se não for bem implementado, ou se o ciclo for interrompido sem as devidas análises, os resultados esperados podem não ser alcançados.

Compreender essas questões ajuda a solidificar o conhecimento sobre o PDCA, transformando sua teoria em uma ferramenta prática e poderosa para alcançar a excelência contínua em qualquer iniciativa.