Para otimizar uma operação industrial e garantir a saúde dos ativos, os principais indicadores de gestão de manutenção que você deve monitorar são o MTBF, Tempo Médio Entre Falhas, o MTTR, Tempo Médio Para Reparo, a Disponibilidade e a Confiabilidade. Esses KPIs são fundamentais para identificar gargalos, reduzir paradas não planejadas e controlar o backlog de serviços. Ao transformar dados operacionais em decisões estratégicas, a manutenção deixa de ser vista apenas como um centro de custo e passa a atuar como um motor de eficiência e continuidade para o negócio.

Gerir uma planta industrial sem métricas claras é um risco que compromete a produtividade e a segurança. A diferença entre o sucesso e o prejuízo reside na capacidade de analisar o desempenho histórico para prever e prevenir falhas futuras de forma estruturada. Isso envolve não apenas medir o tempo de máquina parada, mas compreender o impacto financeiro de cada intervenção e a produtividade real da equipe técnica. Através de metodologias de análise de causas e o apoio de tecnologias voltadas para a melhoria contínua, gestores conseguem atacar a raiz dos problemas recorrentes. Essa abordagem eleva o patamar competitivo da organização, substituindo a postura reativa por uma cultura de excelência operacional e alta confiabilidade.

O que são indicadores de gestão de manutenção?

Os indicadores de gestão de manutenção são métricas quantitativas utilizadas para monitorar a eficiência, a confiabilidade e o desempenho dos ativos e processos dentro de uma organização. Eles funcionam como uma bússola para o setor, transformando dados brutos da operação em informações estratégicas que orientam a tomada de decisão fundamentada.

Também conhecidos como KPIs de manutenção, esses indicadores permitem que gestores avaliem se as metas operacionais estão sendo atingidas e identifiquem pontos de desperdício. Em ambientes industriais complexos, medir o desempenho é a única forma de garantir que a manutenção atue como um motor de eficiência, deixando de ser vista apenas como um custo necessário.

A utilização sistemática desses dados facilita a transição de uma postura puramente reativa para uma cultura preventiva e estratégica. Ao monitorar os indicadores de gestão de manutenção, as equipes técnicas e os gestores conseguem:

- Identificar gargalos na produtividade da equipe e na execução de ordens de serviço;

- Avaliar com precisão a necessidade de substituição ou reforma de equipamentos críticos;

- Otimizar os custos operacionais e reduzir o estoque desnecessário de peças de reposição;

- Aumentar a disponibilidade das máquinas para a produção, evitando paradas não planejadas.

Mais do que simples números em um relatório, esses indicadores são ferramentas essenciais para a melhoria contínua. Quando integrados a processos de análise de falhas estruturados, eles revelam padrões que ajudam a eliminar a causa raiz de problemas recorrentes, fortalecendo a confiabilidade operacional e a segurança do trabalho em toda a planta.

Compreender o significado e a aplicação prática de cada métrica é o primeiro passo para implementar uma gestão de ativos de alta performance. O acompanhamento constante permite que a empresa aprenda com as ocorrências do dia a dia, transformando falhas passadas em conhecimento estratégico para prevenir quebras futuras e otimizar o tempo médio de resposta.

A importância de monitorar KPIs na manutenção industrial

A importância de monitorar KPIs na manutenção industrial reside na capacidade de transformar a incerteza operacional em previsibilidade estratégica. Sem métricas bem definidas, a gestão técnica fica refém de eventos aleatórios, o que dificulta o planejamento financeiro e a alocação eficiente de recursos e mão de obra especializada.

Ao acompanhar de perto os indicadores de gestão de manutenção, os gestores conseguem enxergar além do reparo imediato. Essa prática permite identificar o custo real de cada parada e o impacto que uma falha recorrente gera na cadeia produtiva global, auxiliando na identificação de gargalos que comprometem a rentabilidade do negócio.

O monitoramento sistemático desses indicadores traz benefícios diretos para a saúde da operação, tais como:

- Otimização do Backlog: maior controle sobre o volume de ordens de serviço pendentes e priorização de tarefas críticas.

- Redução de desperdícios: identificação de processos que consomem tempo, insumos e peças de reposição de forma desnecessária.

- Aumento da vida útil dos ativos: prolongamento da longevidade das máquinas por meio de intervenções precisas e no tempo correto.

- Cultura de dados: estímulo à tomada de decisão fundamentada em evidências reais, eliminando o “achismo” no chão de fábrica.

A transparência gerada pelos KPIs também é um requisito fundamental para a análise de causa raiz. Quando uma falha ocorre, os dados históricos fornecem o contexto necessário para que a equipe não apenas conserte o equipamento, mas compreenda os motivos da quebra e implemente ações preventivas para evitar a reincidência.

Essa abordagem analítica transforma a manutenção em um pilar de melhoria contínua dentro da organização. Em vez de apenas atuar de forma reativa, a equipe técnica passa a utilizar o conhecimento gerado pelas ocorrências para fortalecer a confiabilidade dos processos e garantir um ambiente de trabalho mais seguro e produtivo.

Para que essa estratégia funcione, é necessário conhecer detalhadamente quais métricas realmente impactam o desempenho da planta e como cada uma delas contribui para a eficiência global da operação.

Diferença entre métricas e indicadores de desempenho

A diferença entre métricas e indicadores de desempenho está na finalidade e no contexto que cada dado carrega para a estratégia do negócio. Embora os termos sejam frequentemente utilizados como sinônimos no ambiente industrial, eles ocupam papéis distintos dentro de uma estrutura de análise técnica e operacional.

Uma métrica é um dado bruto, uma medida quantitativa simples que descreve uma atividade ou um evento isolado. Na manutenção, exemplos de métricas comuns incluem o número de ordens de serviço abertas no mês ou o total de horas gastas em um reparo específico. Elas representam a base da coleta de informações, mas sozinhas não dizem se a operação é eficiente.

Por outro lado, os indicadores de desempenho (KPIs) são métricas selecionadas que possuem uma meta atrelada e impacto direto nos resultados da organização. O indicador utiliza o dado para fornecer um diagnóstico claro sobre a saúde dos ativos. Ele permite entender se a performance atual está alinhada ao que foi planejado para a confiabilidade da planta.

Para facilitar a distinção entre esses conceitos, considere as seguintes características fundamentais:

- Métricas: são dados genéricos, observáveis e fundamentais para compor o histórico da operação;

- Indicadores: são estratégicos, acionáveis e focados no acompanhamento de objetivos específicos;

- Finalidade: as métricas registram “o que aconteceu”, enquanto os indicadores avaliam “o quão produtivo foi o processo”.

Entender essa separação é crucial para evitar a sobrecarga de informações inúteis. Coletar centenas de métricas sem transformá-las em indicadores de gestão de manutenção gera ruído e dificulta a identificação de causas raiz. O foco do gestor deve estar em métricas que, quando consolidadas, revelem gargalos reais e oportunidades de melhoria contínua.

Ao priorizar indicadores em vez de apenas acumular dados isolados, a equipe consegue direcionar esforços para onde o impacto financeiro e operacional é maior. Essa prática sustenta um ciclo de aprendizado organizacional, transformando falhas recorrentes em planos de ação estruturados que garantem a continuidade da produção.

A correta interpretação desses dados é o que permite selecionar as métricas certas para compor o quadro de comando da manutenção, garantindo que cada intervenção técnica contribua para a eficiência global da planta.

Principais indicadores de manutenção para sua operação

Para implementar uma gestão orientada a resultados e reduzir paradas inesperadas, é necessário acompanhar métricas que traduzam a realidade técnica da planta. Esses dados permitem que a equipe de manutenção atue de forma preditiva e estratégica, garantindo a continuidade operacional.

MTBF (Mean Time Between Failures)

O Tempo Médio Entre Falhas mede a confiabilidade de um equipamento. Ele indica o intervalo médio de tempo em que um ativo opera sem interrupções entre uma falha e outra. Quanto maior o MTBF, mais estável é o processo e menor a necessidade de intervenções corretivas emergenciais.

Fórmula: MTBF = Tempo Total de Funcionamento / Número de Falhas.

MTTR (Mean Time To Repair)

O Tempo Médio Para Reparo foca na eficiência da equipe técnica e na facilidade de manutenção de um sistema. Ele representa a média de tempo gasta para restaurar um ativo após uma ocorrência. Reduzir o MTTR é essencial para minimizar o lucro cessante e o impacto das paradas de máquina.

Fórmula: MTTR = Tempo Total de Reparo / Número de Intervenções.

Disponibilidade (Availability)

Este indicador mostra o percentual de tempo que um equipamento esteve apto para operar em relação ao tempo total que ele deveria estar disponível. Uma alta disponibilidade é o reflexo direto de um planejamento preventivo eficaz e de uma gestão de ativos que prioriza a produtividade.

Fórmula: Disponibilidade (%) = (MTBF / (MTBF + MTTR)) x 100.

Confiabilidade (Reliability)

A confiabilidade é a probabilidade de um ativo desempenhar sua função sem falhas sob condições específicas durante um período determinado. Diferente do MTBF, ela ajuda a prever o comportamento futuro do sistema, sendo vital para o gerenciamento de riscos em ativos críticos para o negócio.

Backlog de Manutenção

O backlog representa a carga de trabalho pendente de execução, somando todas as ordens de serviço atrasadas, planejadas ou programadas. Monitorar esse KPI evita o acúmulo excessivo de tarefas e permite equilibrar a capacidade da equipe com a demanda real da planta industrial.

Fórmula: Backlog = Soma do HH das O.S. Planejadas / Total de HH Disponível.

OEE (Eficiência Global dos Equipamentos)

O OEE é um dos mais completos indicadores de gestão de manutenção, pois integra disponibilidade, performance e qualidade. Ele revela a produtividade real, permitindo identificar se a perda de eficiência ocorre por quebras frequentes, baixa velocidade de produção ou geração de refugo.

Fórmula: OEE = Disponibilidade x Performance x Qualidade.

O monitoramento integrado dessas métricas fornece a base necessária para o aprendizado organizacional. Ao analisar os desvios nestes indicadores, gestores conseguem conduzir análises de causa raiz precisas, transformando falhas recorrentes em planos de ação estruturados que aumentam a longevidade dos ativos.

Indicadores de custos e financeiros

Além de monitorar o desempenho técnico dos ativos, é fundamental converter a performance operacional em termos monetários. Os indicadores financeiros permitem que a gestão avalie a viabilidade econômica das estratégias adotadas e o impacto real do setor nos resultados globais da organização.

O acompanhamento dessas métricas ajuda a identificar se os investimentos em prevenção estão gerando o retorno esperado ou se a operação está consumindo recursos excessivos. Quando integrados aos indicadores de gestão de manutenção, os dados financeiros oferecem uma visão clara sobre a saúde do negócio e a eficiência da planta industrial.

CMF (Custo de Manutenção sobre Faturamento)

O CMF é o indicador que mede o peso dos gastos totais de manutenção em relação ao faturamento bruto da empresa. Ele revela o quanto do capital gerado pelas vendas está sendo direcionado para manter os ativos operando, sendo uma métrica vital para a competitividade no mercado.

Fórmula: CMF = (Custo Total de Manutenção / Faturamento Bruto) x 100.

CPMV (Custo de Manutenção sobre Valor de Reposição)

O CPMV relaciona o custo acumulado de manutenção de um equipamento com o valor atual de compra de um operativo novo equivalente. Ele é utilizado para monitorar o ciclo de vida das máquinas e determinar o momento ideal para a substituição de componentes ou do equipamento integral.

Fórmula: CPMV = (Custo de Manutenção / Valor de Reposição do Ativo) x 100.

Este indicador fornece subsídios estratégicos para a gestão de ativos, permitindo identificar gargalos financeiros ocultos. O acompanhamento do CPMV traz vantagens como:

- Identificação de ativos “viciados” que apresentam custos de reparo desproporcionais;

- Apoio na tomada de decisão sobre investimentos em novos equipamentos (CAPEX);

- Avaliação da eficácia das estratégias de manutenção preventiva a longo prazo;

- Melhoria na alocação orçamentária para ativos críticos de alta complexidade.

Indicadores de produtividade e cumprimento de planos

Monitorar a execução técnica é tão importante quanto controlar os custos operacionais. Os indicadores de produtividade revelam se a equipe de campo está conseguindo seguir o planejamento estratégico ou se está sobrecarregada por emergências constantes. Esses indicadores de gestão de manutenção garantem que o esforço humano seja direcionado para atividades que agregam valor e estabilidade à planta industrial.

A análise da produtividade permite identificar se os processos de trabalho estão bem desenhados ou se existem barreiras burocráticas que impedem a agilidade nas intervenções. Quando a equipe mantém um alto índice de cumprimento de planos, a empresa fortalece sua confiabilidade e reduz drasticamente a necessidade de intervenções reativas, que costumam ser mais caras e perigosas.

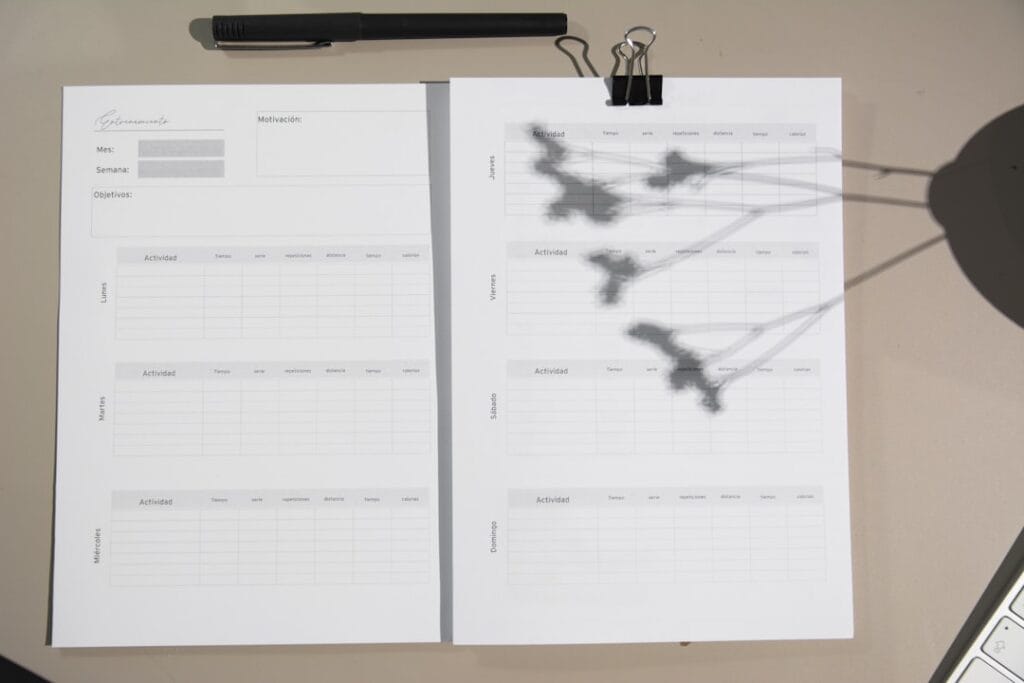

Cumprimento dos planos de manutenção preventiva e preditiva

O cumprimento dos planos de manutenção é a métrica que compara o volume de ordens de serviço programadas com as efetivamente realizadas em um determinado período. Esse indicador é vital para entender se a estratégia de prevenção está sendo aplicada na prática ou se as falhas inesperadas estão desviando os técnicos de suas funções planejadas.

Manter um alto percentual de adesão ao cronograma traz benefícios claros para a saúde da operação, tais como:

- Redução de quebras: garante que os ativos recebam os cuidados necessários antes que o desgaste natural resulte em uma falha funcional;

- Previsibilidade: facilita a alocação de recursos e a parada programada de máquinas sem impactar o fluxo de produção e os prazos de entrega;

- Gestão de riscos: evita o acúmulo de tarefas críticas que poderiam comprometer a segurança dos colaboradores e a integridade dos equipamentos;

- Disciplina operacional: fortalece a cultura de melhoria contínua e o respeito aos padrões técnicos estabelecidos pela engenharia de manutenção.

HH (Homem-Hora) aplicado por tipo de manutenção

O indicador de Homem-Hora (HH) distribuído por tipo de manutenção revela como a força de trabalho utiliza seu tempo produtivo. Ele separa as horas gastas em atividades preventivas, preditivas e corretivas. Em uma operação de alta performance, a maior parte do HH deve estar concentrada em ações planejadas, que evitam a reincidência de problemas técnicos.

Quando o volume de HH em manutenção corretiva é superior ao planejado, isso indica uma gestão reativa que foca apenas em solucionar problemas imediatos. Analisar essa métrica é o ponto de partida para realizar uma análise de causa raiz profunda, permitindo que o gestor realoque o esforço da equipe para eliminar as origens das falhas recorrentes de forma estratégica.

O acompanhamento rigoroso do HH ajuda a dimensionar corretamente o quadro de funcionários e a identificar a necessidade de treinamentos específicos para aumentar a eficiência. Ao equilibrar a aplicação do tempo técnico, a organização transforma dados operacionais em aprendizado estruturado, otimizando a capacidade produtiva e garantindo que cada hora trabalhada contribua diretamente para a excelência dos processos industriais.

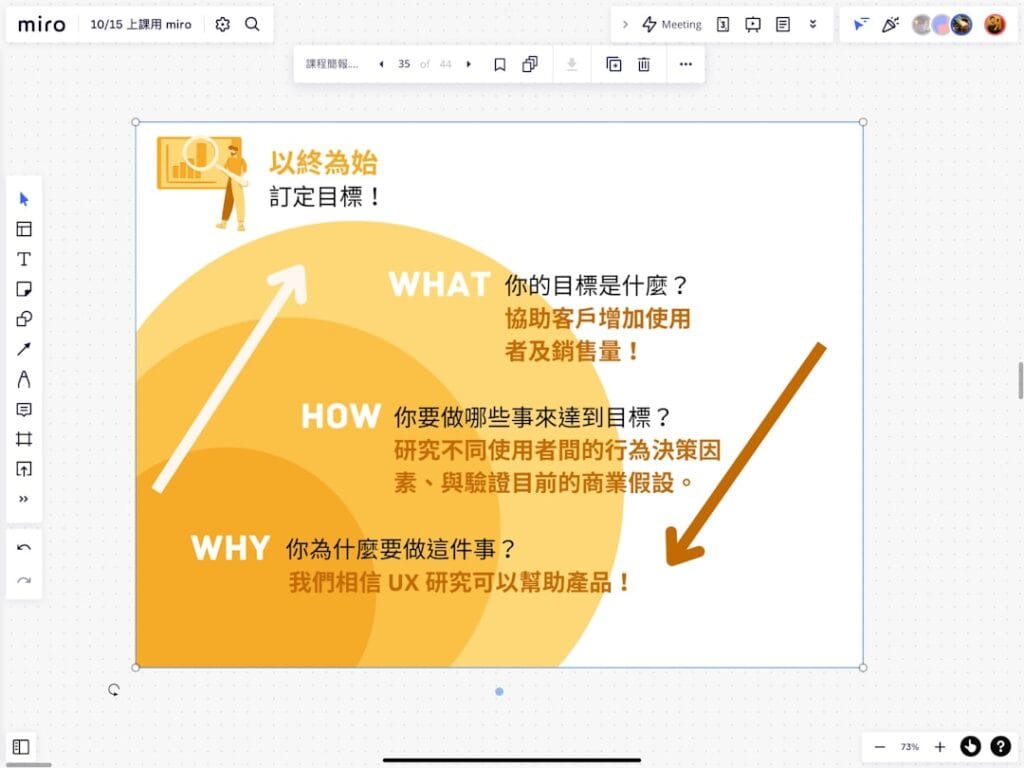

Como definir metas de manutenção com o método SMART

Para que os indicadores de gestão de manutenção não sejam apenas números estáticos em um relatório, é fundamental estabelecer metas que direcionem o esforço da equipe. O método SMART é uma estrutura estratégica que transforma objetivos genéricos em planos de ação concretos, garantindo que cada meta seja clara e passível de execução.

Ao aplicar essa metodologia no ambiente industrial, o gestor deixa de buscar apenas a “melhoria da eficiência” e passa a perseguir resultados que podem ser auditados e validados. Isso cria uma cultura de responsabilidade e foco, essencial para processos de melhoria contínua e análise de falhas estruturada.

Uma meta de manutenção bem definida deve seguir cinco critérios essenciais:

- Específica (Specific): a meta deve detalhar exatamente o que se espera alcançar. Em vez de “reduzir quebras”, o objetivo deve ser “reduzir as paradas não planejadas na linha de produção A”.

- Mensurável (Measurable): deve ser possível quantificar o progresso através dos indicadores de gestão de manutenção. Por exemplo, “aumentar o MTBF em 15% em relação ao semestre anterior”.

- Atingível (Achievable): os objetivos precisam ser realistas diante dos recursos humanos e técnicos disponíveis, evitando a desmotivação da equipe com metas impossíveis.

- Relevante (Relevant): a meta deve estar alinhada aos objetivos estratégicos do negócio, como a redução de desperdícios ou o aumento da confiabilidade operacional.

- Temporal (Time-bound): todo objetivo deve ter um prazo de início e fim bem definidos, como “alcançar a meta de disponibilidade de 98% até o final do quarto trimestre”.

A utilização do método SMART facilita a identificação de lacunas entre o desempenho atual e o desejado. Quando uma meta não é atingida, os dados coletados permitem realizar uma análise de causa raiz profunda, transformando o desvio em um aprendizado organizacional valioso para prevenir recorrências.

Essa abordagem estruturada permite que a manutenção deixe de ser um setor reativo e passe a atuar como um parceiro estratégico da produção. Ao definir metas inteligentes, a empresa consegue priorizar intervenções em ativos críticos e otimizar o uso do tempo técnico, sustentando a excelência operacional a longo prazo.

Para garantir que essas metas sejam cumpridas com precisão, é necessário contar com ferramentas que centralizem as informações e facilitem o monitoramento em tempo real de cada indicador definido.

Como a tecnologia auxilia no acompanhamento dos indicadores

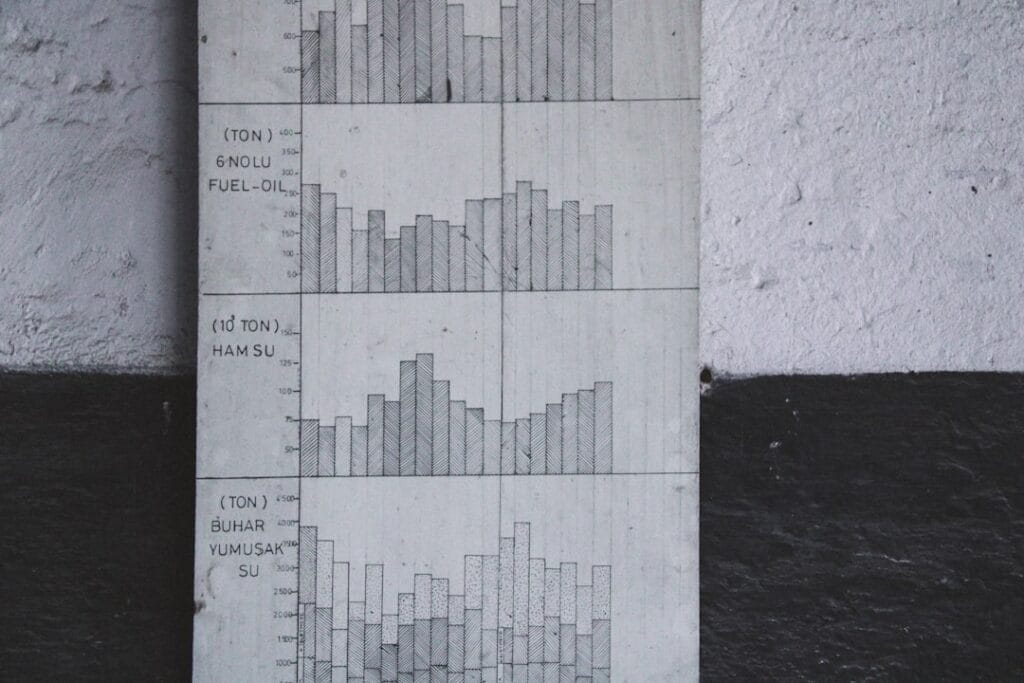

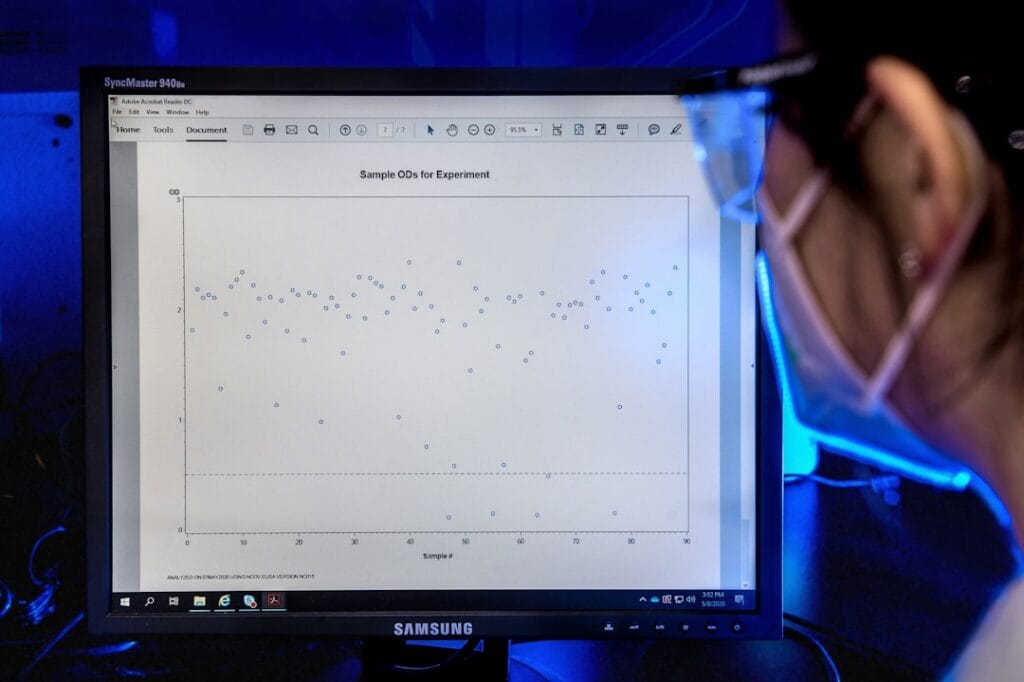

A tecnologia auxilia no acompanhamento dos indicadores ao automatizar a coleta de dados e eliminar a dependência de planilhas manuais sujeitas a erros. Em um cenário industrial complexo, ferramentas digitais garantem que os indicadores de gestão de manutenção refletam a realidade exata do chão de fábrica em tempo real.

O uso de plataformas especializadas permite que os gestores visualizem dashboards dinâmicos, onde métricas como MTBF, MTTR e disponibilidade são atualizadas instantaneamente. Essa visibilidade imediata é o que permite uma tomada de decisão ágil, interrompendo ciclos de falhas antes que eles comprometam a meta de produção do mês.

Além da simples visualização, a tecnologia atua como um motor de inteligência para a operação. Ao centralizar as informações em um sistema SaaS, a empresa consegue integrar diferentes funcionalidades que potencializam a gestão técnica:

- Centralização de dados: histórico completo de ativos e ocorrências acessível em poucos cliques;

- Alertas automáticos: notificações sobre prazos de manutenção preventiva e desvios críticos em KPIs;

- Gestão de planos de ação: acompanhamento sistemático de tarefas corretivas e preventivas para garantir a execução;

- Relatórios gerenciais: cruzamento de dados técnicos e financeiros para avaliar o retorno sobre o investimento.

A adoção de uma solução digital transforma a maneira como a equipe lida com o aprendizado organizacional. Quando uma falha ocorre, o sistema fornece a estrutura necessária para registrar a análise de causa raiz e documentar a solução, transformando o problema em um ativo de conhecimento estratégico para prevenir futuras quebras.

Dessa forma, a tecnologia deixa de ser apenas uma ferramenta de registro para se tornar o alicerce da melhoria contínua. Ela permite que a manutenção atue de forma estratégica, focando na confiabilidade dos processos e na redução de desperdícios, garantindo que cada intervenção técnica contribua diretamente para a eficiência e competitividade da organização.

A escolha da ferramenta adequada é o que define a maturidade da gestão. Um sistema que integra metodologias de análise e controle de prazos facilita a consolidação de práticas de excelência operacional, tornando o monitoramento de indicadores uma tarefa natural e fundamentada em evidências sólidas.