Criar um plano de gestão de manutenção em 2026 exige uma transição rápida do ‘conserto emergencial’ para a ‘estratégia de ativos’. Neste guia prático, você aprenderá a estruturar o inventário, definir a criticidade dos equipamentos e monitorar KPIs vitais como MTBF e MTTR. Ao final, disponibilizamos um modelo de checklist e ferramentas para transformar dados em economia real, garantindo que sua operação alcance a máxima confiabilidade com o menor custo possível. Se você busca eliminar paradas não planejadas e otimizar recursos, este roteiro técnico é o ponto de partida.

O que é um plano de gestão de manutenção?

Um plano de gestão de manutenção é um documento estratégico que consolida todas as diretrizes, procedimentos e cronogramas necessários para assegurar a máxima disponibilidade e confiabilidade dos ativos de uma organização. Ele funciona como um roteiro detalhado que orienta as equipes sobre o que deve ser inspecionado, quando intervir e quais recursos serão utilizados em cada etapa do ciclo de vida dos equipamentos e sistemas.

Mais do que uma simples lista de tarefas técnicas, esse planejamento busca equilibrar o desempenho operacional com a redução de custos e riscos. Ao estruturar um plano robusto, a empresa deixa de atuar apenas na correção de falhas emergenciais e passa a operar de maneira estratégica, antecipando-se a problemas que poderiam comprometer a produtividade, a qualidade e a segurança do trabalho.

Um plano de gestão de manutenção eficiente geralmente contempla elementos fundamentais para a excelência operacional:

- Inventário de ativos: identificação clara e organizada de todas as máquinas, componentes e ferramentas.

- Definição de criticidade: priorização de intervenções baseada no impacto real de cada falha para o negócio.

- Cronogramas de intervenção: definição de datas e frequências para manutenções preventivas e preditivas.

- Gestão de recursos: planejamento de mão de obra qualificada, peças de reposição e ferramentas específicas.

- Monitoramento de indicadores: uso de métricas de desempenho para avaliar a eficácia das ações executadas.

Dentro de uma cultura de melhoria contínua, esse plano atua como uma ferramenta viva de aprendizado organizacional. Ele permite que os registros de ocorrências e dados coletados no dia a dia sejam transformados em inteligência estratégica, facilitando a análise de causas raiz e o aprimoramento constante dos processos industriais e organizacionais.

Essa estruturação garante que o conhecimento técnico permaneça na empresa, permitindo que a gestão tome decisões baseadas em evidências reais em vez de suposições. Compreender a essência desse plano é o primeiro passo fundamental para transformar a manutenção em um setor gerador de valor e confiabilidade para toda a operação.

Qual a importância de um plano estruturado para a lucratividade?

A importância de um plano de manutenção estruturado reside na previsibilidade financeira e na mitigação de riscos catastróficos. Em ambientes industriais modernos, a falta de planejamento resulta em paradas imprevistas que podem custar até dez vezes mais do que uma intervenção programada. Ao consolidar diretrizes claras e metas de disponibilidade, a empresa protege sua margem de lucro, assegura a integridade dos colaboradores e fortalece uma cultura de melhoria contínua baseada em dados reais, e não em suposições.

Quais são os principais benefícios para a operação?

Os principais benefícios para a operação incluem o aumento da disponibilidade dos ativos, o prolongamento da vida útil dos equipamentos e a maior previsibilidade das paradas técnicas. Ao organizar as atividades, a gestão consegue distribuir melhor a carga de trabalho e reduzir drasticamente o desperdício de recursos humanos e materiais.

Entre as vantagens mais perceptíveis para o dia a dia da indústria, destacam-se:

- Aumento da produtividade: equipamentos que operam sem quebras inesperadas garantem que o fluxo de produção não sofra gargalos.

- Padronização de processos: o uso de checklists e roteiros claros garante que todas as inspeções mantenham o mesmo nível de qualidade.

- Gestão do conhecimento: o registro estruturado das ocorrências transforma dados isolados em aprendizado estratégico para toda a empresa.

- Segurança do trabalho: máquinas revisadas e ambientes controlados reduzem os riscos de acidentes e falhas críticas.

Como o planejamento reduz custos e falhas mecânicas?

O planejamento reduz custos e falhas mecânicas ao identificar padrões de desgaste e intervir antes que a quebra catastrófica ocorra. Intervenções programadas chegam a ser significativamente mais baratas do que reparos emergenciais, que geralmente envolvem fretes expressos, horas extras e perda total de componentes.

Ao adotar um plano de gestão de manutenção eficiente, a empresa otimiza o estoque de peças de reposição e evita compras urgentes de última hora. Além disso, a análise sistemática de falhas recorrentes impede que os mesmos problemas voltem a acontecer, gerando uma economia sustentável e aumentando a lucratividade de toda a operação.

Quais são os principais tipos de manutenção no plano?

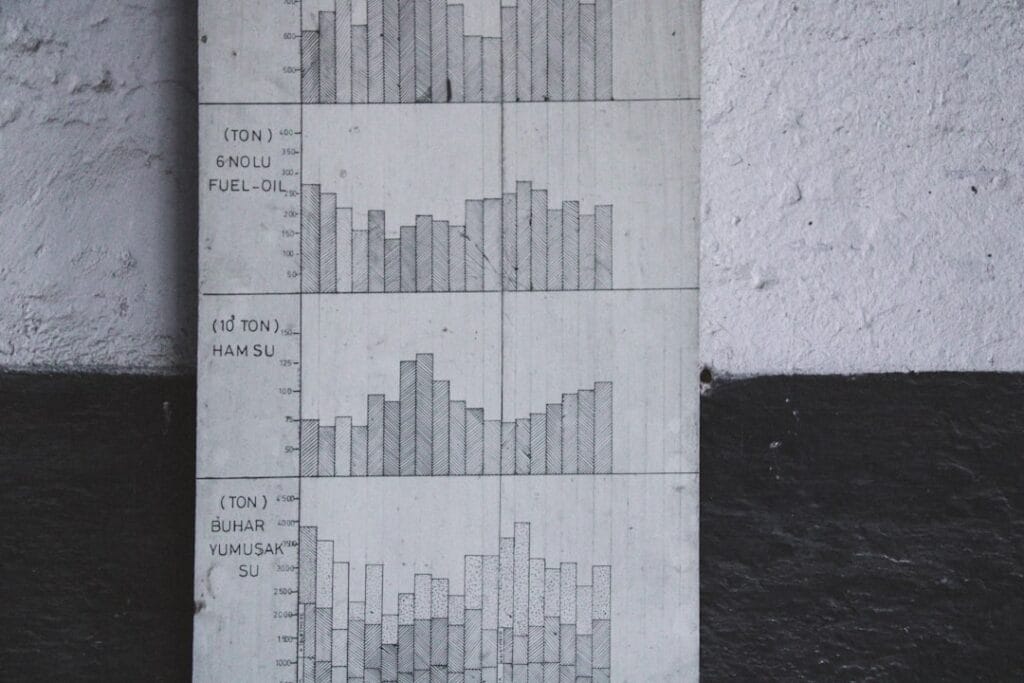

Os principais tipos de manutenção que compõem um plano de gestão eficiente são a preventiva, a preditiva e a corretiva, cada uma aplicada conforme a criticidade e a função do ativo. A escolha estratégica entre esses modelos define como a organização lidará com o ciclo de vida dos equipamentos e a confiabilidade dos processos.

Um plano de gestão de manutenção equilibrado utiliza dados históricos e monitoramento constante para decidir qual abordagem gera o melhor custo-benefício. Ao estruturar essas categorias, a empresa garante que os recursos humanos e financeiros sejam direcionados para onde realmente geram impacto na produtividade.

Quando aplicar a manutenção preventiva?

A manutenção preventiva deve ser aplicada em intervalos pré-determinados por tempo, horas de funcionamento ou ciclos de produção, visando evitar falhas antes que elas aconteçam. É o modelo ideal para ativos com padrões de desgaste conhecidos ou onde a quebra repentina gera riscos elevados de segurança e paradas críticas na linha de produção.

No escopo do planejamento, a preventiva garante que tarefas fundamentais, como lubrificação, ajustes e trocas de componentes consumíveis, ocorram de forma sistemática. Isso reduz a probabilidade de colapsos inesperados e mantém o equipamento operando dentro dos parâmetros de desempenho originais do fabricante.

Como funciona a manutenção preditiva no cronograma?

A manutenção preditiva funciona por meio do monitoramento contínuo das condições físicas dos equipamentos, utilizando dados técnicos para prever exatamente o momento necessário para uma intervenção. Em vez de se basear em calendários fixos, ela utiliza tecnologias como análise de vibração, termografia e análise de óleo para identificar anomalias em estágio inicial.

Integrar essa modalidade ao cronograma permite que a gestão otimize a vida útil dos componentes e evite paradas desnecessárias. Ao atuar apenas quando o ativo apresenta sinais reais de degradação, a empresa elimina desperdícios de peças e mão de obra, transformando a manutenção em um processo orientado por evidências e alta precisão técnica.

Qual o papel da manutenção corretiva planejada?

O papel da manutenção corretiva planejada é restaurar a funcionalidade de um ativo após a detecção de uma falha que não exige interrupção imediata, permitindo que o reparo ocorra em um momento oportuno para a produção. Diferente da corretiva emergencial, ela é executada sob controle e com preparação prévia da equipe.

Essa abordagem aproveita janelas de produção ou disponibilidades de equipe já previstas no plano de gestão de manutenção. Ao planejar a correção, o gestor garante que as peças de reposição e ferramentas específicas estejam disponíveis, o que reduz o tempo médio de reparo e impede que pequenos defeitos evoluam para quebras catastróficas.

Passo a passo: como elaborar seu plano de gestão de manutenção em 2026

Para elaborar seu plano de gestão de manutenção de forma eficiente, siga este roteiro técnico focado em resultados operacionais. Abaixo, detalhamos os quatro pilares para mapear sua planta e implementar uma rotina de alta performance. Sugestão Prática: Utilize nossa Planilha Gratuita de Cronograma de Manutenção 2026 para organizar suas primeiras ordens de serviço e automatizar o controle de prazos.

Como fazer o inventário e a criticidade dos ativos?

Para fazer o inventário e a criticidade dos ativos, é necessário listar detalhadamente todos os equipamentos da planta e classificá-los de acordo com o impacto que sua falha causaria na operação. Esse levantamento inicial é o que permite priorizar esforços e investimentos nos pontos mais vitais do negócio.

Uma prática comum é utilizar a matriz de criticidade para organizar as intervenções:

- Classe A: Equipamentos altamente críticos, cuja parada interrompe a produção ou gera riscos graves de segurança.

- Classe B: Ativos de média criticidade, que impactam o processo, mas permitem certa flexibilidade operacional.

- Classe C: Itens de baixa criticidade, que não comprometem a segurança ou o fluxo principal em caso de falha.

Como definir a periodicidade e o cronograma de paradas?

A definição da periodicidade e o cronograma de paradas devem ser baseados nas recomendações técnicas do fabricante, no histórico de ocorrências e nas metas de produtividade da empresa. O equilíbrio entre o tempo de funcionamento e o momento da intervenção é o que evita tanto a quebra quanto a manutenção excessiva.

É fundamental alinhar essas datas com o setor de Planejamento e Controle da Produção (PCP). Ao integrar as agendas, a gestão garante que as paradas ocorram em janelas de oportunidade que minimizem o impacto financeiro e mantenham a fluidez das entregas acordadas.

Como dimensionar os recursos e a equipe necessária?

Para dimensionar os recursos e a equipe necessária, deve-se cruzar o volume de horas estimadas para as tarefas planejadas com a qualificação técnica dos colaboradores disponíveis. O plano deve prever não apenas o pessoal, mas também o estoque de peças e ferramentas especiais para cada atividade.

Avaliar se a equipe interna possui as competências para intervenções específicas ou se será necessário suporte externo ajuda a evitar atrasos no cronograma. Uma gestão eficiente de recursos garante que nenhum serviço fique parado por falta de componentes básicos ou mão de obra especializada no momento da execução.

Como criar checklists de inspeção padronizados?

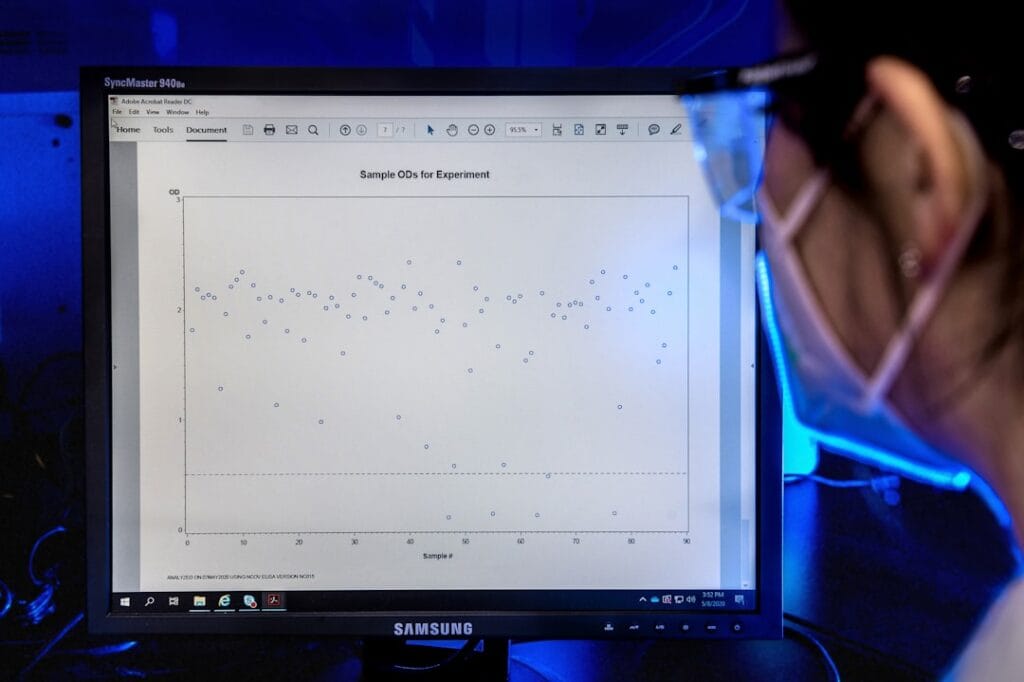

Para criar checklists de inspeção que realmente funcionem, você deve listar pontos de verificação objetivos e quantificáveis: 1. Parâmetros de conformidade (ex: temperatura, pressão, vibração); 2. Níveis de lubrificação e limpeza; 3. Estado de conservação de componentes críticos; e 4. Ações recomendadas para cada desvio encontrado. Dica de Ouro: Baixe aqui um Modelo de Checklist de Manutenção Preventiva (Excel/PDF). Utilizar formulários digitais permite que os dados alimentem automaticamente seus KPIs, eliminando erros de preenchimento manual.

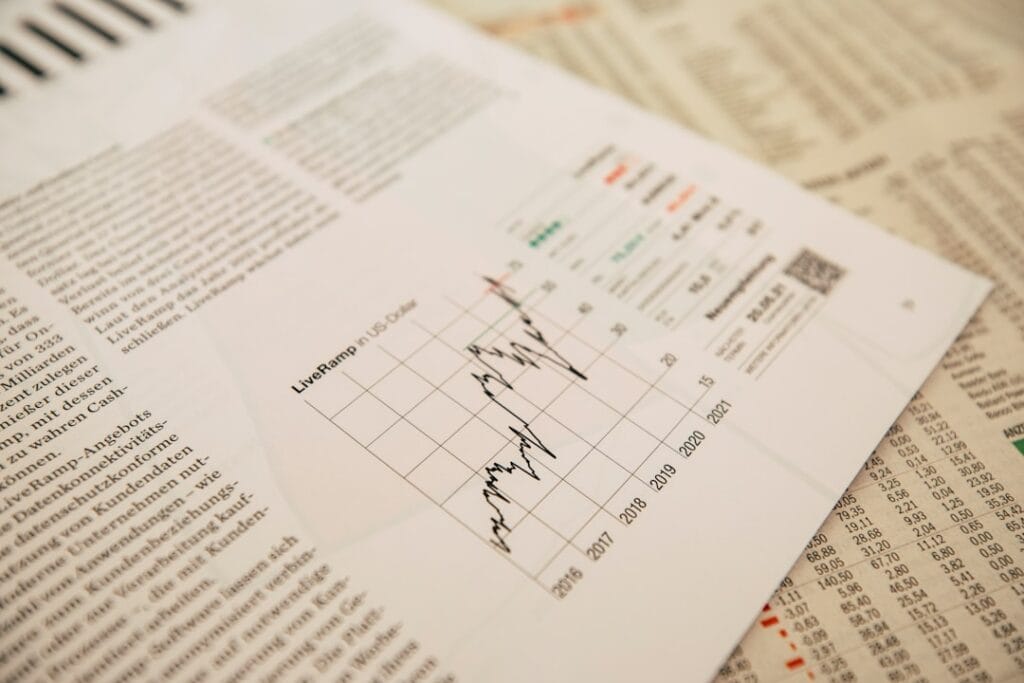

Quais indicadores (KPIs) usar para monitorar os resultados?

Os indicadores (KPIs) fundamentais para monitorar os resultados de um plano de gestão de manutenção incluem métricas de confiabilidade, disponibilidade de ativos, custos operacionais e produtividade da equipe técnica. O acompanhamento desses dados permite que o gestor valide se o planejamento está atingindo os objetivos estratégicos ou se precisa de ajustes imediatos.

A escolha dos indicadores corretos transforma o registro de ocorrências em inteligência competitiva. Ao analisar o desempenho de forma estruturada, a empresa consegue identificar quais equipamentos exigem mais investimentos e quais processos de inspeção precisam ser aprimorados para garantir a continuidade operacional.

Os principais indicadores utilizados em ambientes industriais de alta performance são:

- Disponibilidade: porcentagem de tempo que o equipamento esteve apto para operar em relação ao tempo total planejado.

- Backlog: representa o tempo necessário para realizar todas as ordens de serviço pendentes com a força de trabalho atual.

- Custo de manutenção sobre faturamento: mede o impacto financeiro do setor no resultado global da organização.

- Cumprimento do plano preventivo: indica o nível de adesão da equipe ao cronograma de intervenções programadas.

Como calcular e analisar o MTBF e o MTTR?

O cálculo e a análise do MTBF e do MTTR são realizados dividindo o tempo total de operação ou de reparo pelo número de falhas ocorridas em um determinado período. Esses dois indicadores são os pilares da confiabilidade e fornecem um diagnóstico preciso sobre a saúde dos ativos e a eficiência da equipe.

O MTBF (Mean Time Between Failures) mede o tempo médio entre falhas e é calculado dividindo o tempo total de funcionamento pelo número de paradas não planejadas. Um MTBF elevado indica que o equipamento é confiável e que as ações preventivas estão sendo eficazes em evitar interrupções.

Já o MTTR (Mean Time To Repair) representa o tempo médio para reparo e é obtido dividindo o tempo total gasto em manutenções corretivas pelo número de intervenções. Um MTTR baixo demonstra que a equipe possui agilidade, peças disponíveis e procedimentos claros para restabelecer a operação rapidamente.

Analisar esses indicadores de forma conjunta permite que a gestão identifique falhas recorrentes e atue na causa raiz dos problemas. Quando os dados apontam um MTTR alto em equipamentos críticos, por exemplo, o plano de gestão de manutenção deve ser revisado para incluir treinamentos técnicos ou melhorias na gestão de sobressalentes.

Quem é o responsável por gerenciar o plano de manutenção?

O responsável pela execução do plano não é apenas um executor de ordens, mas um gestor de ativos focado em disponibilidade e custo global. Em 2026, o líder de manutenção deve garantir que a integração entre o PCM (inteligência) e a equipe de campo (execução) seja fluida, assegurando que cada falha registrada se transforme em uma análise de causa raiz. Essa postura proativa garante que o conhecimento técnico seja retido e que a confiabilidade se torne um valor estratégico inegociável para a diretoria.

Qual o papel do gestor de manutenção na estratégia?

O papel do gestor de manutenção na estratégia é assegurar que todos os recursos, orçamentos e diretrizes técnicas estejam rigorosamente alinhados aos objetivos de produtividade e segurança da companhia. Ele atua como o elo entre a alta diretoria e a operação, traduzindo metas de negócio em cronogramas de intervenção viáveis.

Cabe a esse profissional monitorar os indicadores de desempenho e tomar decisões baseadas em evidências para otimizar o ciclo de vida dos equipamentos. Sua visão estratégica é fundamental para promover uma postura proativa, onde a prevenção de falhas é priorizada para evitar custos excessivos com reparos emergenciais e paradas não planejadas.

Como o PCM e a equipe técnica se dividem nas tarefas?

O PCM e a equipe técnica se dividem entre a organização logística das atividades e a execução prática das ordens de serviço nos ativos. Enquanto um setor foca na inteligência e preparação dos processos, o outro garante a integridade física das máquinas através do conhecimento técnico aplicado no dia a dia.

As responsabilidades geralmente são distribuídas da seguinte maneira:

- Planejamento e Controle de Manutenção (PCM): responsável por elaborar cronogramas, prever a necessidade de peças de reposição e analisar o histórico de falhas para ajustes no plano.

- Inspetores e Técnicos: executam as manutenções preventivas e corretivas, preenchem checklists padronizados e reportam anomalias identificadas durante as rotinas.

- Operadores de Produção: contribuem com a manutenção autônoma, realizando inspeções básicas e limpezas que ajudam a identificar sinais precoces de desgaste.

Por que a integração entre setores é fundamental?

A integração entre setores é fundamental porque a manutenção eficiente não ocorre de forma isolada, dependendo diretamente da comunicação fluida com as áreas de produção, qualidade e segurança. Sem esse alinhamento, o plano de gestão de manutenção pode sofrer com conflitos de agenda e falta de recursos humanos ou materiais.

Uma comunicação clara permite que a gestão do conhecimento seja fortalecida, garantindo que as lições aprendidas em cada falha sejam compartilhadas com toda a organização. Esse ambiente colaborativo reduz drasticamente o desperdício e assegura que a empresa mantenha um ritmo de produção constante, seguro e altamente competitivo.