No cenário competitivo atual, a busca por eficiência e inovação é constante. Nesse contexto, uma metodologia se destaca como fundamental para organizações que almejam aprimorar continuamente seus processos: o Ciclo PDCA. Também conhecido como ciclo Plan Do Check Act, este poderoso método oferece uma estrutura clara para a resolução de problemas e o avanço em direção à excelência operacional.

Esteja você buscando otimizar a qualidade de um produto, reduzir custos em um serviço ou melhorar a gestão de um projeto, o PDCA se revela uma ferramenta indispensável. Ele guia equipes e líderes através de quatro fases interligadas: Planejar (Plan), Executar (Do), Verificar (Check) e Agir (Act). Ao aplicar essa abordagem cíclica, é possível identificar falhas, implementar soluções eficazes e, mais importante, garantir que as melhorias se mantenham e evoluam ao longo do tempo. Compreender o Ciclo PDCA é o primeiro passo para transformar desafios em oportunidades, impulsionando a produtividade e a tomada de decisões estratégicas em qualquer ambiente.

O que é o Ciclo PDCA?

O Ciclo PDCA, também conhecido como ciclo Plan, Do, Check, Act, é uma metodologia de gestão sistemática e cíclica, amplamente reconhecida como ferramenta essencial para aprimorar processos, produtos e serviços. Ele oferece uma abordagem estruturada para a resolução de problemas e a implementação de melhorias contínuas em qualquer tipo de organização ou projeto.

Baseado em quatro fases interligadas – Planejar (Plan), Executar (Do), Verificar (Check) e Agir (Act) – o Ciclo PDCA funciona como um guia prático para identificar falhas, testar soluções, analisar resultados e aplicar ações corretivas ou padronizações, impulsionando a eficiência.

O significado de Plan, Do, Check e Act

Cada letra que compõe o nome do ciclo Plan Do Check Act (PDCA) representa uma fase fundamental para o sucesso da metodologia. Compreender o propósito de cada etapa é crucial para aplicar o método de forma eficaz:

- Plan (Planejar): Esta é a fase de definição. Aqui, o problema é identificado, os objetivos são estabelecidos, as metas são definidas e um plano de ação detalhado é elaborado. Envolve a análise de dados, a identificação das causas raízes e a proposição de soluções viáveis.

- Do (Executar): É a fase de implementação do plano. As ações planejadas são executadas em pequena escala ou em um ambiente controlado, com foco na coleta de dados e no registro de observações. O objetivo é testar a solução sem grandes riscos, aprendendo com a experiência.

- Check (Verificar): Nesta etapa, os resultados da execução são analisados e comparados com os objetivos e metas definidos na fase de Planejamento. Avalia-se se a solução implementada alcançou o efeito desejado, utilizando os dados coletados para medir a eficácia e identificar desvios.

- Act (Agir): Com base na verificação, toma-se uma decisão. Se a solução foi bem-sucedida, ela é padronizada e implementada em larga escala. Se não, o processo é revisado, ajustado, e o ciclo pode ser reiniciado com um novo planejamento para abordar as falhas ou novas oportunidades identificadas.

O Ciclo PDCA como metodologia de melhoria contínua

O verdadeiro poder do Ciclo PDCA reside em sua natureza cíclica, transformando-o em uma robusta metodologia de melhoria contínua. Diferente de soluções pontuais, o PDCA promove um processo iterativo onde o aprendizado de cada ciclo alimenta o próximo, criando um fluxo constante de aprimoramento.

Ao seguir repetidamente o ciclo Plan, Do, Check, Act, as organizações podem refinar constantemente seus métodos, reduzir desperdícios, elevar a qualidade e impulsionar a inovação. Isso garante que as melhorias não sejam apenas implementadas, mas também sustentadas e aprimoradas ao longo do tempo, solidificando um caminho para a excelência operacional em todos os níveis.

Qual a origem e importância do Ciclo PDCA?

A origem do Ciclo PDCA remonta a meados do século XX, e sua importância reside na capacidade de guiar as organizações rumo à melhoria contínua de processos, produtos e serviços. Esta metodologia fornece uma estrutura lógica e iterativa para a identificação e resolução de problemas, impulsionando a eficiência e a qualidade em diversos setores.

A história e os nomes associados ao PDCA

A concepção original do que viria a ser o Ciclo PDCA é atribuída ao estatístico Walter A. Shewhart, na década de 1930. Ele propôs um método de três passos para controlar a qualidade na produção industrial. Foi o Dr. W. Edwards Deming, no entanto, quem popularizou e aprimorou essa ideia, transformando-a na sequência de quatro etapas que conhecemos hoje.

Por sua influência e por ter disseminado amplamente a metodologia, especialmente no Japão pós-guerra, o ciclo Plan Do Check Act é também conhecido como Ciclo de Deming ou Ciclo de Shewhart-Deming. Sua visão estratégica elevou o conceito de controle de qualidade a uma filosofia de gestão integral, focada na otimização constante e na redução de falhas.

Por que o PDCA é essencial na gestão

A relevância do Ciclo PDCA na gestão moderna transcende a simples resolução de problemas pontuais. Ele é uma ferramenta estratégica que instiga uma cultura de melhoria contínua dentro das organizações. Ao proporcionar um método estruturado, o PDCA permite que equipes analisem, experimentem, validem e implementem mudanças de forma controlada.

Sua aplicação é vital para a otimização de processos, a garantia da qualidade, a redução de custos e o fomento da inovação. Em um ambiente de negócios dinâmico, o PDCA oferece a flexibilidade necessária para adaptar-se rapidamente a novos desafios e oportunidades, assegurando que as melhorias sejam sustentáveis e alinhadas aos objetivos estratégicos. A natureza cíclica do PDCA garante que o aprendizado de cada etapa seja incorporado, preparando o terreno para a próxima fase de aprimoramento.

As 4 fases do Ciclo PDCA: Plan, Do, Check, Act

O Ciclo PDCA é uma abordagem sistemática que estrutura a melhoria contínua em quatro etapas interdependentes. Cada fase é crucial para garantir que as mudanças sejam planejadas, executadas, avaliadas e ajustadas, impulsionando a eficiência e a qualidade.

Compreender cada etapa é fundamental para aplicar esta metodologia com sucesso e colher seus benefícios na otimização de processos e resolução de problemas.

1. Plan (Planejar): Definição de metas e métodos

A fase de Planejar é o ponto de partida estratégico do Ciclo PDCA. Nesta etapa, a equipe ou indivíduo foca na identificação clara de um problema ou oportunidade de melhoria.

É essencial definir metas específicas, mensuráveis, atingíveis, relevantes e com prazo determinado (SMART goals). Além disso, são estabelecidos os métodos e recursos necessários para alcançar esses objetivos, criando um plano de ação detalhado e bem fundamentado.

2. Do (Executar): Colocar o plano em ação

Com o plano estabelecido, a fase “Do” consiste na execução controlada das ações definidas. O ideal é implementar as mudanças em pequena escala, como um projeto piloto, para testar a eficácia sem impactar toda a operação.

Durante a execução, é crucial coletar dados e informações relevantes. Isso permite monitorar o progresso e registrar quaisquer observações que possam ser úteis nas etapas posteriores.

3. Check (Verificar): Monitorar e analisar resultados

Após a execução, a etapa de Verificar entra em cena. Aqui, os resultados obtidos são cuidadosamente analisados e comparados com as metas e expectativas estabelecidas na fase de Planejar.

É o momento de identificar se os objetivos foram alcançados, quais foram os desvios e quais foram as causas. A análise crítica dos dados é fundamental para avaliar a eficácia das ações implementadas.

4. Act (Agir): Padronizar ou corrigir o processo

A fase final, Agir, é decisiva para a melhoria contínua. Se os resultados na fase “Check” foram positivos e as metas atingidas, o processo melhorado é padronizado e incorporado às operações rotineiras.

Caso contrário, se os resultados não foram satisfatórios, são implementadas ações corretivas para eliminar as causas dos desvios. A partir daí, o ciclo se reinicia, com um novo planejamento baseado nas lições aprendidas, garantindo a evolução constante do sistema.

Como aplicar o Ciclo PDCA na prática?

Aplicar o Ciclo PDCA é um processo estruturado que transforma a teoria da melhoria contínua em resultados tangíveis. Ele oferece um roteiro claro para equipes e organizações que buscam aprimorar seus processos, produtos ou serviços de forma sistemática. A chave está em seguir cada uma das quatro fases — Planejar, Executar, Verificar e Agir — de maneira disciplinada e iterativa.

Este método permite não apenas resolver problemas pontuais, mas também criar uma cultura organizacional focada na excelência e na adaptação constante às novas demandas. Entender cada etapa é fundamental para extrair o máximo potencial dessa ferramenta.

Preparação e planejamento inicial

A fase de Planejar (Plan) é o alicerce de todo o processo. Aqui, o objetivo é identificar o problema ou a oportunidade de melhoria, definir metas claras e estabelecer as métricas para acompanhamento. É crucial detalhar o que será feito, por quem, como e em que prazo, baseando-se em dados e análises preliminares.

Desenvolva um plano de ação completo, incluindo os recursos necessários e os métodos que serão utilizados para alcançar os resultados desejados. Esta etapa garante que os esforços subsequentes sejam direcionados e eficientes.

Execução das ações planejadas

Na fase de Executar (Do), o plano elaborado é colocado em prática. É recomendado iniciar com um projeto piloto ou em pequena escala para testar as mudanças propostas sem grandes riscos. Durante a execução, é essencial coletar dados de forma sistemática e documentar todas as observações, ajustes e ocorrências.

O foco aqui é seguir o plano o mais fielmente possível, enquanto se mantém um registro detalhado de tudo o que acontece, preparando o terreno para a próxima fase.

Análise e comparação dos resultados

A etapa de Verificar (Check) é onde os resultados da execução são avaliados. Compare os dados coletados com as metas e métricas definidas na fase de planejamento. Analise se as ações implementadas geraram o impacto esperado e se os problemas foram resolvidos.

Identifique desvios, falhas e sucessos, buscando compreender suas causas. Esta análise crítica é vital para aprender com a experiência e decidir os próximos passos no

o ciclo Plan Do Check Act, também conhecido como PDCA

.

Ajustes e ações corretivas ou preventivas

Por fim, a fase de Agir (Act) consiste em tomar decisões com base nas conclusões da verificação. Se as mudanças foram bem-sucedidas, elas devem ser padronizadas e implementadas em larga escala. Isso pode envolver a atualização de procedimentos, treinamentos ou políticas.

Caso os resultados não tenham sido os esperados, é preciso revisar o plano, realizar ajustes e iniciar um novo ciclo PDCA com as lições aprendidas. Esta etapa fecha o ciclo, mas abre caminho para a melhoria contínua, garantindo que o aprendizado seja institucionalizado e aprimorado constantemente.

Vantagens e benefícios de usar o PDCA

A adoção do Ciclo PDCA oferece uma gama de vantagens estratégicas que impulsionam o crescimento e a sustentabilidade de qualquer organização. Ao fornecer uma estrutura sistemática para a gestão, ele se torna um catalisador para a excelência operacional e a adaptação contínua às demandas do mercado. Seus benefícios se estendem por diversas áreas, desde a otimização interna até o fortalecimento da cultura organizacional.

Otimização de processos e produtividade

O PDCA permite uma análise profunda e contínua dos processos existentes, facilitando a identificação de gargalos e ineficiências. Com isso, as empresas conseguem refinar suas operações, eliminar etapas desnecessárias e padronizar as melhores práticas. O resultado é um aumento notável na produtividade, com mais trabalho sendo realizado de forma mais eficaz e em menos tempo, liberando recursos para iniciativas estratégicas.

Melhoria contínua da qualidade

Um dos pilares do PDCA é a busca incessante pela qualidade. Ao aplicar o ciclo, as equipes podem identificar e corrigir falhas em produtos ou serviços de maneira proativa. A verificação constante e a ação corretiva garantem que os padrões de qualidade não apenas sejam mantidos, mas constantemente aprimorados, elevando a satisfação do cliente e a reputação da marca.

Redução de custos e desperdícios

Ao otimizar processos e melhorar a qualidade, o método PDCA naturalmente leva à redução de custos. A eliminação de desperdícios, retrabalhos e o uso mais eficiente de recursos se traduzem em economias significativas. Desde a matéria-prima até o tempo de execução, cada fase do ciclo contribui para um modelo operacional mais enxuto e financeiramente saudável.

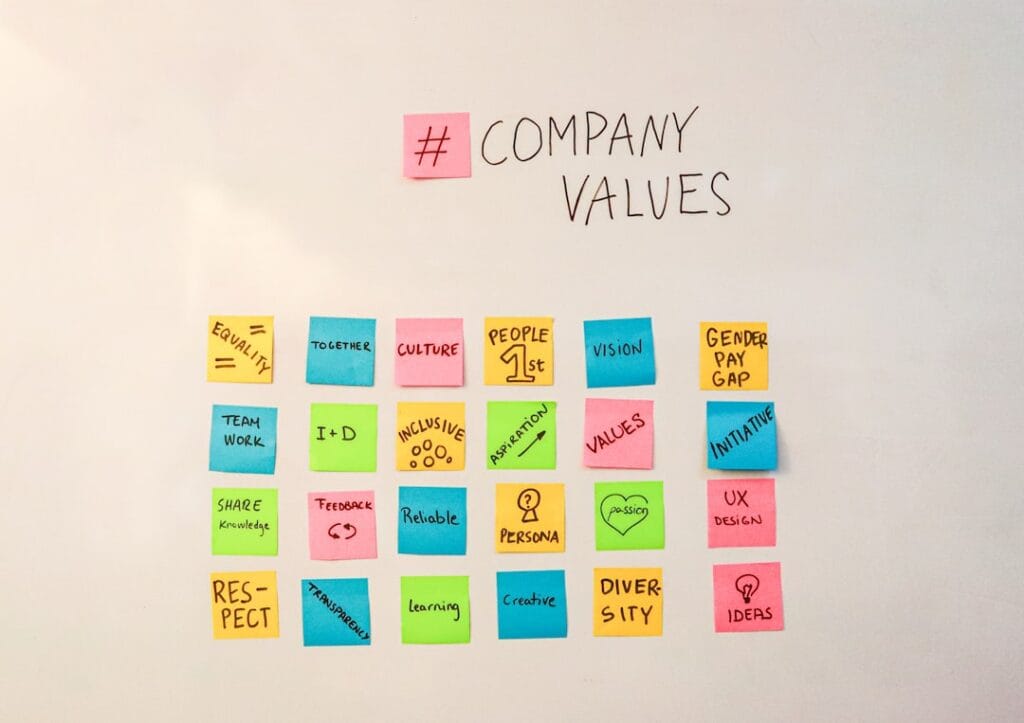

Engajamento da equipe e tomada de decisão

O Ciclo PDCA fomenta um ambiente de colaboração, onde as equipes são ativamente envolvidas na identificação de problemas e na formulação de soluções. Esse engajamento aumenta a responsabilidade e o senso de pertencimento. Além disso, a metodologia promove uma cultura de tomada de decisão baseada em dados, garantindo que as ações sejam informadas e estratégicas, levando a resultados mais consistentes e previsíveis para o negócio.

Principais desafios e erros na implementação do PDCA

Quando as organizações embarcam na jornada de melhoria contínua através do Ciclo PDCA, elas frequentemente encontram obstáculos. A implementação, apesar de parecer direta, pode ser complexa e exige disciplina e comprometimento de toda a equipe. Ignorar estes desafios pode comprometer seriamente a eficácia da metodologia, impedindo que os benefícios esperados sejam alcançados e que o processo de aprimoramento se mantenha.

Falhas no planejamento e definição de metas

A fase inicial, Plan, é a base de todo o ciclo. Um erro comum é a falta de clareza ou realismo na definição dos objetivos e escopo do projeto. Metas vagas, inatingíveis ou desalinhadas com a estratégia da organização levam a esforços dispersos e resultados insatisfatórios.

É crucial que as metas sejam SMART (Específicas, Mensuráveis, Atingíveis, Relevantes e com Prazo Definido). Além disso, a análise inadequada da causa raiz dos problemas pode direcionar o planejamento para soluções superficiais, sem atacar a verdadeira origem da questão a ser resolvida.

Dificuldade na mensuração de resultados

A fase Check, onde se avalia a eficácia das ações implementadas, frequentemente esbarra na ausência de indicadores claros ou na coleta inconsistente de dados. Sem métricas adequadas e confiáveis, torna-se impossível verificar se as mudanças implementadas na fase Do realmente geraram o impacto desejado ou se foram eficazes.

A falta de um sistema robusto para monitorar e analisar os resultados impede a aprendizagem organizacional e a identificação de pontos de melhoria. Consequentemente, a tomada de decisões na fase Act fica comprometida, baseada em suposições em vez de evidências concretas, diminuindo a assertividade das intervenções futuras.

Resistência à mudança e falta de padronização

A cultura organizacional desempenha um papel crucial na adoção de novas metodologias. A resistência de equipes e gestores à adoção de novas práticas é um desafio significativo na implementação do Ciclo PDCA. O medo do desconhecido ou a percepção de que o novo método é apenas “mais trabalho” podem sabotar toda a iniciativa.

Após o sucesso de um ciclo, a falta de padronização na fase Act é outro tropeço. Se as melhorias não são devidamente documentadas e incorporadas aos processos padrão, elas podem se perder com o tempo, impedindo a sustentabilidade dos avanços. A comunicação transparente e o treinamento contínuo são essenciais para engajar todos os envolvidos e garantir a adesão às novas rotinas.

Superar esses obstáculos é fundamental para maximizar o potencial do Ciclo PDCA. Compreender e endereçar essas falhas comuns permite que as organizações transformem a teoria em prática eficaz, garantindo que o caminho para a melhoria contínua seja sustentável. Ao aplicar o Plan Do Check Act com rigor e atenção a esses pontos críticos, empresas de diversos setores conseguem atingir seus objetivos estratégicos de forma consistente.

Exemplos reais de aplicação do Ciclo PDCA

O Ciclo PDCA não é apenas um conceito teórico; sua força reside na capacidade de ser aplicado em praticamente qualquer área, desde o chão de fábrica até a gestão estratégica. Compreender sua aplicação prática é crucial para visualizar como

o ciclo Plan Do Check Act PDCA, também conhecido como um pilar da melhoria contínua, pode transformar desafios em resultados tangíveis. Vejamos alguns cenários.

PDCA na gestão de projetos

Na gestão de projetos, o PDCA oferece uma estrutura robusta para garantir que os objetivos sejam alcançados e que as entregas melhorem continuamente. Ele permite que as equipes identifiquem riscos, otimizem processos e respondam a imprevistos de forma organizada.

- Plan: Definir escopo, prazos, recursos e etapas de um projeto. Exemplo: Planejar a implementação de um novo software, incluindo requisitos e cronograma.

- Do: Executar as tarefas planejadas, coletando dados sobre o progresso e eventuais problemas. Exemplo: Desenvolver e testar o software conforme o planejado.

- Check: Monitorar o desempenho em relação aos objetivos. Exemplo: Avaliar se o software atende aos requisitos, se o prazo está sendo cumprido e identificar gargalos.

- Act: Implementar ações corretivas ou preventivas para ajustar o plano. Exemplo: Ajustar o cronograma, treinar a equipe para lidar com novas funcionalidades ou refinar o escopo para a próxima fase.

PDCA na manufatura e controle de qualidade

Para a manufatura, o Ciclo PDCA é vital para otimizar processos, reduzir desperdícios e elevar os padrões de qualidade. Ele se aplica desde a melhoria de um produto específico até a otimização de uma linha de produção inteira.

Imagine uma fábrica que busca diminuir a taxa de defeitos em um produto. O PDCA orientaria essa iniciativa passo a passo, garantindo soluções eficazes e sustentáveis.

- Plan: Analisar os dados de defeitos, identificar as causas raiz e planejar uma intervenção. Exemplo: Treinar operadores em uma nova técnica de montagem.

- Do: Implementar a nova técnica em uma parte da produção ou em um lote-piloto.

- Check: Coletar e analisar os dados de qualidade do lote-piloto. Verificar se a taxa de defeitos diminuiu conforme o esperado.

- Act: Se a técnica for eficaz, padronizá-la e aplicá-la em toda a produção. Se não, refinar a técnica ou planejar uma nova abordagem.

PDCA em serviços e rotinas administrativas

Em ambientes de serviço e administrativos, o PDCA aprimora a eficiência, a satisfação do cliente e a qualidade interna. Ele ajuda a padronizar procedimentos e a resolver problemas recorrentes, tornando as operações mais fluidas.

Um call center, por exemplo, pode aplicar o PDCA para reduzir o tempo médio de atendimento.

- Plan: Analisar chamadas, identificar os motivos dos longos tempos de espera e planejar um novo script ou treinamento para os atendentes.

- Do: Implementar o novo script ou treinamento com uma equipe-piloto.

- Check: Monitorar o tempo médio de atendimento da equipe-piloto e a satisfação do cliente após a mudança.

- Act: Se houver melhoria, estender o novo script/treinamento para todo o call center. Caso contrário, revisar o plano e testar novas abordagens.

Esses exemplos demonstram a versatilidade do Ciclo PDCA, adaptando-se a diferentes contextos para impulsionar a melhoria contínua e garantir a excelência operacional em diversas organizações.

Diferenças entre PDCA e outras metodologias

Embora o Ciclo PDCA seja uma metodologia robusta para a melhoria contínua, ele não é a única ferramenta disponível. Existem outros frameworks com objetivos semelhantes, mas com focos e abordagens distintas. Compreender as diferenças é crucial para selecionar a metodologia mais adequada a cada desafio e contexto organizacional.

PDCA vs. PDSA (Shewhart Cycle)

O Ciclo PDSA (Plan-Do-Study-Act) é frequentemente associado ao PDCA e, em muitos aspectos, é sua versão original. Criado por Walter Shewhart e popularizado por W. Edwards Deming, o ciclo Plan Do Study Act difere do PDCA principalmente na fase “Study” (Estudar) em vez de “Check” (Verificar). Enquanto “Check” pode sugerir uma simples verificação de conformidade, “Study” implica uma análise mais aprofundada dos resultados, buscando entender as causas das variações e o aprendizado derivado da experiência.

A fase “Study” enfatiza a compreensão do “porquê” os resultados ocorreram, permitindo um aprendizado mais significativo e a identificação de novos conhecimentos. Essa abordagem promove uma reflexão mais crítica, fundamental para a inovação e o aprimoramento contínuo em ambientes complexos.

PDCA vs. DMAIC (Six Sigma)

O DMAIC (Define, Measure, Analyze, Improve, Control) é uma metodologia estruturada, parte integrante do programa Six Sigma, focada na redução de variações e defeitos em processos. Ao contrário do PDCA, que pode ser aplicado em projetos de diferentes portes, o DMAIC é tipicamente utilizado para resolver problemas complexos e bem definidos que exigem uma abordagem data-driven intensiva.

Suas fases são mais rígidas e detalhadas:

- Define: Clarifica o problema, os objetivos e o escopo do projeto.

- Measure: Coleta dados para quantificar o problema.

- Analyze: Identifica as causas-raiz do problema.

- Improve: Desenvolve e implementa soluções para eliminar as causas-raiz.

- Control: Estabelece mecanismos para manter os ganhos e prevenir a recorrência.

Enquanto o Ciclo PDCA oferece uma estrutura flexível para melhorias incrementais e contínuas, o DMAIC é mais robusto para projetos de grande escala com foco em otimização e estabilização de processos críticos. Ambos, no entanto, compartilham o espírito de busca pela excelência e o uso de dados para embasar decisões.

Conclusão: O PDCA como ferramenta de gestão contínua

Em um ambiente corporativo que exige adaptabilidade e excelência ininterrupta, o Ciclo PDCA se consolida como um pilar essencial da gestão moderna. Longe de ser apenas uma metodologia teórica, ele representa uma abordagem prática e comprovada para qualquer organização que busca aprimoramento constante. Sua estrutura clara e cíclica garante que a identificação de problemas e a implementação de soluções não sejam eventos isolados, mas parte integrante da cultura empresarial.

A capacidade do PDCA de guiar equipes através das fases de Planejar, Executar, Verificar e Agir proporciona um framework robusto para a tomada de decisões estratégicas. Isso assegura que cada iniciativa de melhoria seja fundamentada em dados, testada de forma controlada e ajustada conforme os resultados. Essa abordagem metódica minimiza riscos e maximiza a eficácia das intervenções, transformando desafios em oportunidades reais de crescimento e inovação.

O Ciclo Plan Do Check Act, ou PDCA, também conhecido por sua sigla, transcende setores e tamanhos de empresas, provando sua versatilidade. Seja na otimização de processos de fabricação, na melhoria da experiência do cliente ou na gestão de projetos complexos, ele oferece o suporte necessário para alcançar metas e superar expectativas. Ao instituir o PDCA como parte da rotina, as organizações cultivam uma mentalidade de aprendizado contínuo e responsabilidade coletiva.

Portanto, adotar o PDCA não é apenas implementar mais uma ferramenta; é integrar uma filosofia de gestão que impulsiona a sustentabilidade e a competitividade a longo prazo. Ele capacita líderes e colaboradores a agir de forma proativa, a aprender com cada etapa e a consolidar ganhos, garantindo que a busca pela excelência seja um caminho sem fim, sempre pavimentado pela melhoria contínua. É a chave para a evolução e resiliência em um mundo em constante transformação.