Manutenção preditiva com IoT é a estratégia de monitoramento constante de ativos industriais através de sensores inteligentes que coletam dados de vibração, temperatura e desempenho em tempo real. Diferente de outros métodos, essa tecnologia utiliza inteligência artificial para identificar padrões de desgaste e prever falhas antes que elas efetivamente ocorram. Ao adotar esse modelo, empresas conseguem reduzir o tempo de inatividade não planejado em até 50 porcento, garantindo uma operação contínua e baseada em dados concretos, em vez de depender apenas de suposições ou cronogramas fixos.

Migrar para o contexto da indústria 4.0 exige que gestores transformem a manutenção de um centro de custo em uma vantagem competitiva estratégica. Com a conectividade dos dispositivos IoT, a gestão de ativos ganha uma camada de visibilidade que permite otimizar a vida útil dos equipamentos e economizar recursos significativos. Esse processo envolve desde a escolha correta dos sensores até o uso de softwares especializados para análise de causa raiz e melhoria contínua, permitindo que falhas recorrentes sejam eliminadas de forma definitiva. Compreender o funcionamento técnico e os desafios dessa implementação é fundamental para consolidar uma cultura de excelência operacional e alta confiabilidade.

O que é manutenção preditiva baseada em IoT?

Manutenção preditiva baseada em IoT é uma estratégia de gestão de ativos que utiliza sensores inteligentes e conectividade em tempo real para monitorar a saúde de equipamentos e antecipar falhas futuras. Diferente da manutenção preventiva convencional, que segue calendários fixos, essa abordagem utiliza a Internet das Coisas para coletar dados contínuos sobre a condição real de funcionamento das máquinas.

O funcionamento desse modelo baseia-se na captura de variáveis físicas críticas, como vibração, temperatura, pressão e corrente elétrica. Esses dados são transmitidos de forma automática para plataformas digitais, onde são processados para identificar padrões que indicam desgaste excessivo ou anomalias térmicas. Ao detectar um problema em seu estágio inicial, a equipe técnica consegue agir de forma cirúrgica, evitando interrupções inesperadas e prejuízos na linha de produção.

A implementação eficaz dessa tecnologia exige a integração de componentes fundamentais que garantem a precisão das análises e a confiabilidade operacional do sistema:

- Sensores Inteligentes: Dispositivos de alta precisão que capturam dados físicos diretamente dos ativos industriais.

- Protocolos de Conectividade: Redes que transportam as informações dos sensores para sistemas de processamento local ou na nuvem.

- Análise Preditiva: Algoritmos que interpretam as variações de desempenho e emitem alertas sobre o tempo de vida útil restante.

- Gestão de Ocorrências: Ferramentas que organizam os planos de ação e registram o histórico de cada intervenção para aprendizado organizacional.

Integrar o IoT à rotina de manutenção permite que as empresas transformem dados brutos em inteligência estratégica. Em vez de apenas reagir a quebras repentinas, os gestores passam a ter visibilidade sobre a causa raiz dos problemas. Isso facilita a estruturação de planos de ação muito mais assertivos, eliminando falhas recorrentes e otimizando drasticamente os custos com peças de reposição e logística de manutenção.

Adotar esse ecossistema digital fortalece a cultura de excelência, pois substitui suposições por decisões baseadas em evidências técnicas. Com o monitoramento constante, o conhecimento sobre o comportamento dos ativos é retido e utilizado para aprimorar auditorias internas e garantir que a operação mantenha um ritmo constante de produtividade e segurança.

Como funciona a tecnologia IoT na manutenção industrial?

A tecnologia IoT na manutenção industrial funciona através de uma arquitetura conectada que integra dispositivos físicos, redes de comunicação e sistemas de análise para monitorar o desempenho de ativos em tempo real. Esse ecossistema permite que as máquinas transmitam informações constantes sobre seu estado de saúde, transformando variáveis físicas em dados digitais que orientam as tomadas de decisão da equipe técnica.

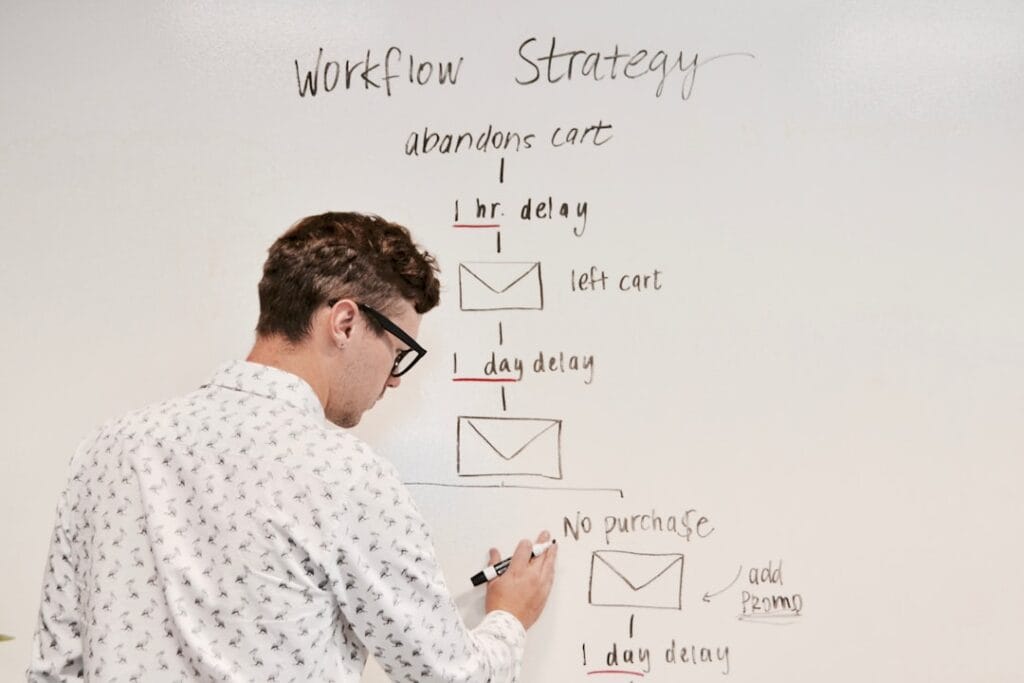

O funcionamento desse modelo segue um fluxo lógico projetado para garantir a máxima visibilidade operacional:

- Captura de Sinais: Sensores acoplados aos equipamentos medem alterações físicas sutis durante a operação.

- Transmissão de Dados: As informações são enviadas via protocolos sem fio para servidores locais ou infraestruturas na nuvem.

- Processamento Analítico: Softwares especializados processam as métricas para identificar desvios em relação aos padrões de normalidade.

- Resposta Estratégica: Caso uma anomalia seja detectada, o sistema gera alertas para que planos de ação sejam executados imediatamente.

Sensores e coleta de dados em tempo real

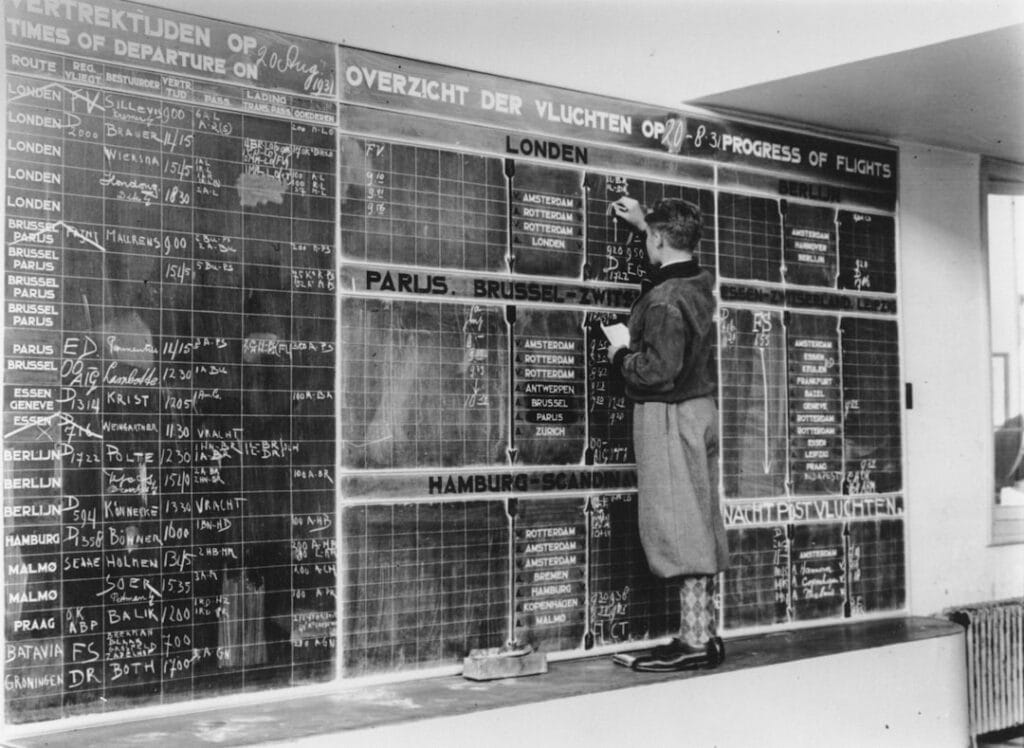

A coleta de dados em tempo real é realizada por sensores inteligentes que monitoram continuamente indicadores como vibração, temperatura, pressão e umidade. Diferente das rotinas de inspeção tradicionais, esses dispositivos garantem que nenhuma alteração passe despercebida, fornecendo um fluxo ininterrupto de informações que alimenta o histórico técnico de cada ativo.

Essa precisão na coleta é o que permite a identificação da causa raiz de falhas recorrentes de maneira muito mais rápida. Ao registrar as ocorrências de forma estruturada e automática, a empresa elimina falhas de preenchimento manual e garante que a gestão da manutenção seja baseada em evidências sólidas, o que é essencial para auditorias e conformidade técnica.

O papel da Inteligência Artificial na análise de dados

O papel da Inteligência Artificial na análise de dados é processar e interpretar grandes volumes de informações para prever o comportamento futuro dos equipamentos. Enquanto os sensores coletam os sintomas, os algoritmos de IA atuam diagnosticando a gravidade das anomalias e calculando a probabilidade de quebra, permitindo que a manutenção seja agendada apenas quando estritamente necessário.

Essa camada de inteligência transforma o monitoramento passivo em uma estratégia de melhoria contínua. Com a análise preditiva, os gestores conseguem estruturar planos de ação preventivos mais assertivos, otimizando o uso de recursos e fortalecendo a cultura de confiabilidade operacional. A integração desses dados inteligentes facilita a gestão do conhecimento, garantindo que cada falha evitada se torne um aprendizado organizacional para prevenir problemas futuros.

Qual a diferença entre manutenção preventiva e preditiva?

A diferença entre manutenção preventiva e preditiva está no critério utilizado para realizar a intervenção técnica: a preventiva baseia-se em cronogramas fixos ou tempo de uso, enquanto a preditiva foca no monitoramento da condição real do equipamento.

Na manutenção preventiva, as equipes realizam trocas de componentes e revisões em intervalos pré-determinados, independentemente do estado atual da máquina. Embora ajude a evitar quebras inesperadas, essa prática pode gerar desperdício de peças que ainda estão em bom estado e aumentar o tempo de inatividade planejado.

Já a manutenção preditiva utiliza a tecnologia para prever falhas antes que elas aconteçam, analisando dados de desempenho em tempo real. Essa abordagem permite que a intervenção ocorra apenas quando os sensores indicam uma tendência de degradação, otimizando os custos operacionais e garantindo que o ativo opere até o limite de sua vida útil com segurança.

As principais distinções entre esses dois métodos podem ser resumidas em quatro pontos fundamentais:

- Gatilho de execução: A preventiva é acionada pelo calendário ou horas de operação, enquanto a preditiva é acionada por sinais físicos de desgaste.

- Gestão de recursos: O modelo preventivo pode causar gastos desnecessários com estoque, ao passo que o preditivo direciona o investimento para onde há necessidade real de troca.

- Confiabilidade: A preditiva oferece maior visibilidade sobre a saúde do ativo, reduzindo as falhas que costumam ocorrer entre os intervalos das manutenções preventivas tradicionais.

- Complexidade técnica: A implementação preditiva exige infraestrutura de coleta de dados e softwares de análise, enquanto a preventiva depende majoritariamente de rotinas manuais.

Migrar da manutenção preventiva para a preditiva é uma etapa essencial para consolidar a excelência operacional nas indústrias. Esse movimento permite que as ocorrências sejam registradas de forma estruturada, facilitando a análise de causa raiz e a criação de planos de ação que eliminam problemas recorrentes de forma definitiva.

A integração entre o monitoramento constante e uma gestão de falhas eficiente transforma o departamento de manutenção em uma unidade estratégica. Com dados precisos em mãos, os gestores conseguem fortalecer a cultura de melhoria contínua e garantir que cada intervenção técnica contribua diretamente para a confiabilidade e a rentabilidade da organização.

Quais os principais benefícios da IoT na manutenção?

Os principais benefícios da IoT na manutenção transcendem o monitoramento técnico, impactando diretamente o ROI e a saúde financeira da operação. Ao conectar ativos a sistemas inteligentes, a indústria reduz custos operacionais e garante uma gestão de ativos baseada em dados de alta fidelidade. Estudos setoriais em 2026 apontam que a visibilidade em tempo real pode elevar o EBITDA e a produtividade global em até 15 porcento, transformando a manutenção em um motor de lucratividade estratégica.

A adoção dessa tecnologia permite que as empresas convertam telemetria bruta em inteligência estratégica para a tomada de decisão. Isso fortalece a cultura de melhoria contínua, permitindo que cada ocorrência registrada alimente o aprendizado organizacional e a eliminação definitiva de gargalos na linha de produção, evitando que problemas simples evoluam para crises operacionais.

Redução de paradas não planejadas e downtime

A redução de paradas não planejadas ocorre porque os sensores de IoT identificam anomalias incipientes muito antes de uma quebra catastrófica. O grande diferencial tecnológico em 2026 é a evolução para a manutenção prescritiva: o sistema não apenas prevê a falha, mas utiliza inteligência de dados para prescrever a intervenção exata necessária, otimizando o tempo de resposta da equipe técnica.

Essa visibilidade constante permite que os gestores estruturem planos de ação preventivos e prescritivos muito mais assertivos. Em vez de lidar com emergências onerosas, a manutenção é orquestrada em janelas ótimas de disponibilidade, garantindo que o OEE (Overall Equipment Effectiveness) permaneça elevado e a operação seja verdadeiramente orientada por evidências, reduzindo o downtime crítico.

Aumento da vida útil dos equipamentos industriais

O aumento da vida útil dos equipamentos industriais é uma consequência direta de operar as máquinas dentro de seus parâmetros ideais de funcionamento. O uso da tecnologia IoT permite detectar desgastes prematuros e pequenos desvios de desempenho que, se ignorados, causariam danos estruturais irreversíveis ao maquinário.

Ao realizar intervenções cirúrgicas baseadas na condição real do ativo, a empresa evita o estresse mecânico excessivo e preserva a integridade dos componentes críticos. Isso maximiza o retorno sobre o investimento dos equipamentos e garante que a frota industrial opere com máxima confiabilidade durante todo o seu ciclo de vida.

Otimização de custos e eficiência operacional

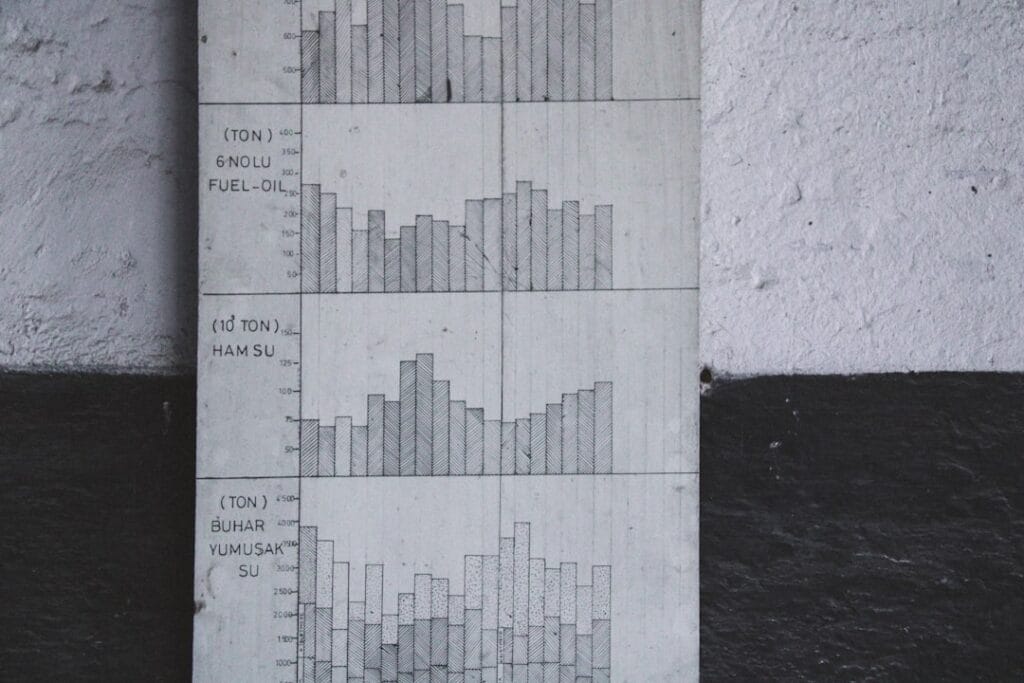

A otimização de custos é consolidada pela melhoria direta em KPIs críticos, como o MTBF (Período Médio Entre Falhas) e o MTTR (Tempo Médio de Reparo). Com dados precisos, o departamento de manutenção direciona recursos para necessidades reais, eliminando o excesso de capital imobilizado em estoque e otimizando a escala da mão de obra qualificada.

A integração da IoT gera ganhos mensuráveis para a gestão de excelência:

- Melhoria no MTBF: Intervenções baseadas em dados prolongam o tempo de operação contínua dos ativos.

- Redução do MTTR: O diagnóstico antecipado agiliza o reparo e garante que as peças certas estejam disponíveis no momento exato.

- Foco em Melhoria Contínua: As equipes deixam de ser reativas para atuar na análise de causa raiz de falhas recorrentes.

- Decisões Estratégicas: Relatórios gerenciais automáticos facilitam auditorias de conformidade e o acompanhamento rigoroso de metas financeiras.

Essa abordagem digital permite que a manutenção deixe de ser vista apenas como um centro de custo e se torne um pilar estratégico para a rentabilidade do negócio. O registro estruturado de falhas e a gestão do conhecimento criam um ambiente propício para a excelência operacional, transformando telemetria em valor competitivo.

Como implementar a manutenção preditiva na sua indústria?

Implementar a manutenção preditiva na sua indústria exige um planejamento focado na digitalização de processos e na escolha de tecnologias de monitoramento que se integrem à rotina da operação. O objetivo central é transformar a maneira como a equipe lida com as falhas, saindo de um modelo reativo para uma gestão baseada em dados e evidências técnicas.

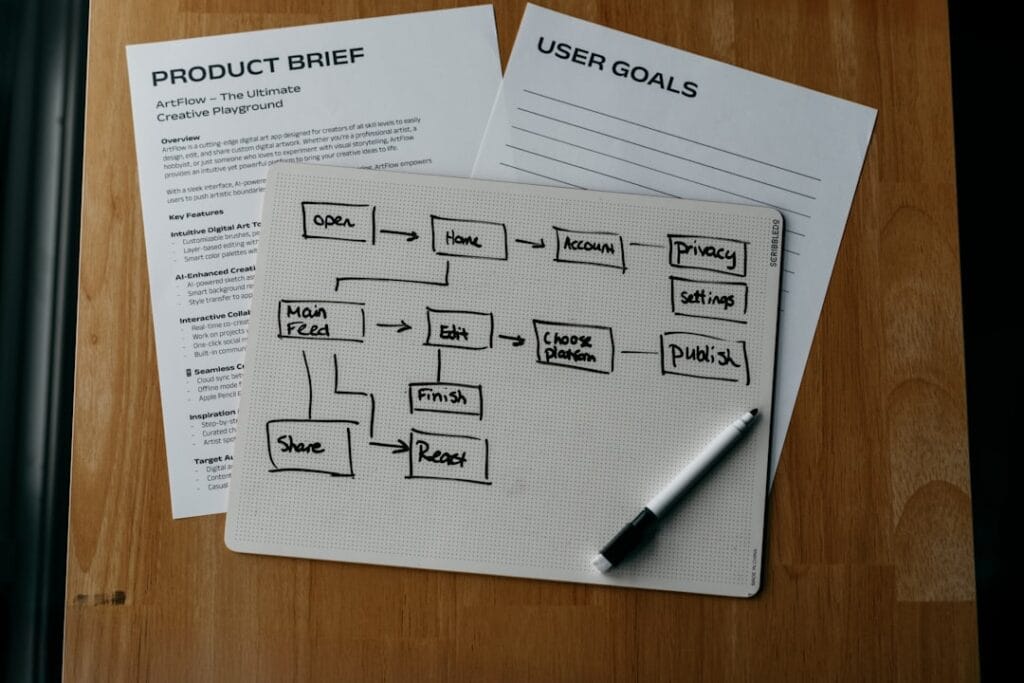

O sucesso dessa transição depende de um roteiro estruturado que garanta a confiabilidade das informações coletadas. Para que o investimento em IoT traga o retorno esperado, é fundamental seguir etapas que conectem a tecnologia aos processos de melhoria contínua da empresa:

- Mapeamento de ativos críticos: Identifique quais máquinas possuem maior impacto na produção e onde as quebras geram os maiores prejuízos financeiros.

- Instalação de sensores adequados: Escolha dispositivos capazes de captar as variáveis físicas mais relevantes para cada equipamento, como vibração, calor ou pressão.

- Integração com software de gestão: Utilize uma plataforma digital para centralizar os dados, organizar o registro de ocorrências e estruturar planos de ação automáticos.

- Capacitação das equipes: Prepare os técnicos e gestores para interpretar os alertas dos sensores e realizar análises de causa raiz de forma sistemática.

A fase de execução exige que a empresa trate cada alerta gerado pelo sistema como uma oportunidade de aprendizado organizacional. Quando um sensor identifica um comportamento anômalo, a equipe deve registrar a ocorrência de forma estruturada, permitindo que o histórico técnico sirva de base para auditorias e revisões de processos.

Além da infraestrutura tecnológica, o fortalecimento da cultura de confiabilidade é indispensável. A manutenção preditiva funciona melhor quando todos os envolvidos compreendem que o monitoramento constante serve para eliminar desperdícios e aumentar a segurança. Com o tempo, o acúmulo de dados permite que a gestão de ativos se torne cada vez mais precisa, reduzindo custos com peças e otimizando o tempo da mão de obra.

Manter um controle rigoroso sobre os prazos e indicadores de desempenho é o que consolida a excelência operacional. Ao documentar cada intervenção e monitorar os resultados das ações preventivas, a organização garante que a tecnologia IoT seja uma ferramenta estratégica para a sustentabilidade do negócio.

Quais são os maiores desafios da IoT na manutenção?

Os maiores desafios da IoT na manutenção envolvem o custo de investimento inicial, a complexidade da integração IT/OT e a necessidade de conformidade com normas rígidas de segurança de dados. A transição para um ecossistema conectado exige superar barreiras de interoperabilidade, especialmente ao lidar com ativos legados de diferentes gerações que exigem protocolos de comunicação específicos como MQTT ou LoRaWAN.

Um ponto crítico é a cibersegurança industrial. Com a convergência das redes, é essencial adotar protocolos de criptografia robustos e garantir que a coleta de dados esteja em total conformidade com a LGPD, protegendo a propriedade intelectual e a continuidade operacional contra riscos digitais. Outros desafios estratégicos incluem:

- Interoperabilidade: Garantir que sensores e redes se comuniquem perfeitamente com o software de gestão central.

- Fadiga de Alarmes: Filtrar o grande volume de dados para evitar ruídos e focar apenas em anomalias que representam riscos reais de falha iminente.

- Capacitação Técnica: Evoluir a equipe de manutenção mecânica para uma cultura de análise de dados e interpretação de algoritmos preditivos.

- Estruturação de Processos: Transformar alertas em registros estruturados de ocorrências e planos de ação eficazes para alimentar a gestão do conhecimento.

Para vencer essas barreiras, as indústrias devem focar na consolidação de uma cultura de melhoria contínua. O desafio transcende o hardware; trata-se de um processo educacional onde a tecnologia IoT atua como facilitadora na identificação da causa raiz, permitindo que a gestão deixe de ser reativa e se torne um diferencial sustentável para auditorias, controle de prazos e excelência operacional.