Para otimizar a disponibilidade dos ativos e reduzir custos operacionais, as principais ferramentas de gestão de manutenção industrial combinam metodologias estratégicas, como o TPM (Manutenção Produtiva Total) e o RCM (Manutenção Centrada na Confiabilidade), com sistemas tecnológicos de automação. A aplicação de frameworks como o ciclo PDCA e o 5W2H permite que gestores identifiquem causas raízes de falhas e estruturem planos de ação precisos, transformando a manutenção de um centro de custos em uma vantagem competitiva direta para a empresa.

Dominar esses recursos é fundamental para abandonar o modelo puramente reativo e avançar para uma cultura de melhoria contínua e previsibilidade. Em um cenário onde a digitalização e o monitoramento via IoT ganham força, a escolha estratégica entre softwares como CMMS ou EAM e o controle rigoroso do backlog definem o sucesso da operação. Compreender como cada uma dessas ferramentas se integra ao dia a dia da fábrica é o passo decisivo para elevar a confiabilidade dos processos e garantir que cada intervenção técnica contribua para a eficiência global e a sustentabilidade do negócio.

O que são ferramentas de gestão de manutenção industrial?

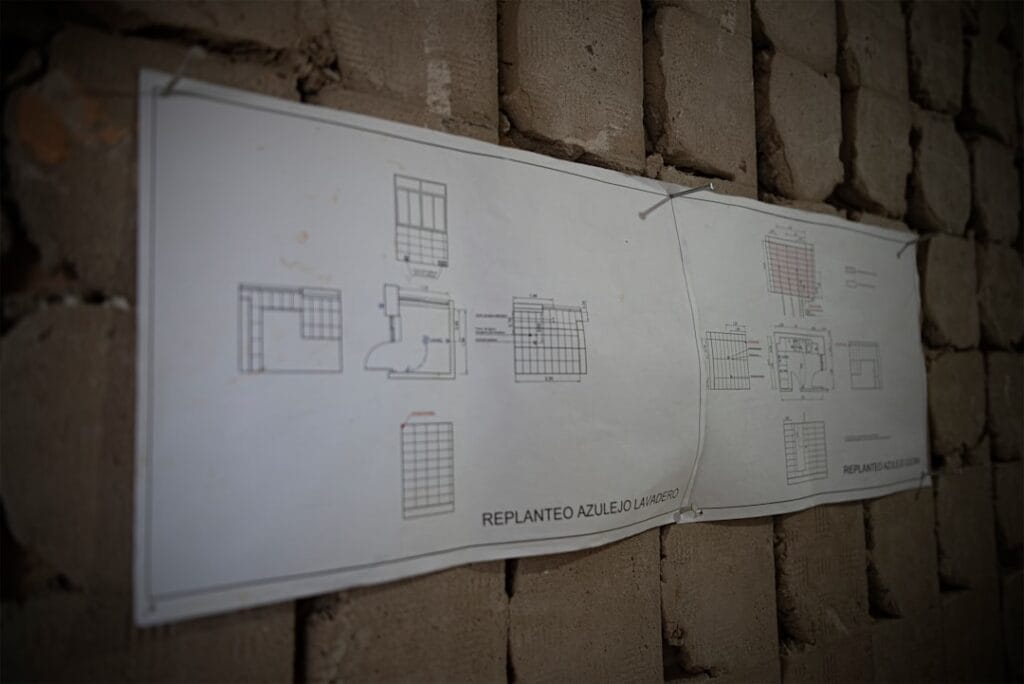

As ferramentas de gestão de manutenção industrial são recursos estratégicos, softwares e metodologias aplicados para planejar, monitorar e otimizar o funcionamento de ativos, máquinas e instalações. O objetivo central desses mecanismos é garantir a máxima disponibilidade dos equipamentos com o menor custo operacional possível, evitando interrupções inesperadas na linha de produção.

Essas soluções funcionam como o alicerce de uma operação de alta performance, permitindo que gestores transformem dados brutos em decisões inteligentes. Elas abrangem desde sistemas digitais complexos, voltados para a automação de processos, até frameworks de organização que estruturam o fluxo de trabalho das equipes técnicas e de engenharia.

No cenário da indústria moderna, as ferramentas de gestão costumam ser divididas em categorias que se complementam para fortalecer a confiabilidade operacional:

- Sistemas de gestão (Software): Plataformas como CMMS e EAM que centralizam ordens de serviço, histórico de falhas e controle de estoque de peças.

- Metodologias analíticas: Modelos estruturados, como a Análise de Causa Raiz (RCA) e o FMEA, focados em entender a origem dos problemas e prevenir recorrências.

- Indicadores de desempenho: Métricas essenciais como o MTBF (Tempo Médio Entre Falhas) e o MTTR (Tempo Médio para Reparo) que medem a saúde da operação.

- Recursos de automação e monitoramento: Sensores e dispositivos IoT que coletam dados em tempo real sobre o comportamento dos ativos no chão de fábrica.

Utilizar essas ferramentas significa abandonar uma postura puramente reativa, de apenas “apagar incêndios”, para adotar uma cultura de antecipação e melhoria contínua. Ao registrar ocorrências de forma padronizada, a empresa cria um histórico valioso que permite identificar padrões de quebra e mitigar riscos antes que eles se tornem prejuízos reais.

Dessa forma, a gestão da manutenção deixa de ser vista apenas como um custo necessário para se tornar um pilar de sustentabilidade do negócio. O uso correto desses recursos fortalece a segurança do trabalho, reduz desperdícios e garante que cada intervenção técnica contribua diretamente para a eficiência global da organização.

Quais as principais ferramentas para otimizar a gestão?

As principais ferramentas para otimizar a gestão de manutenção industrial são aquelas que unem metodologias estratégicas a tecnologias de ponta, permitindo a transição definitiva da manutenção reativa para a proativa. Ao integrar frameworks de planejamento, análise profunda de falhas e sistemas digitais robustos, os gestores conseguem estruturar uma rotina técnica baseada em evidências, garantindo que cada intervenção reduza o downtime e maximize a vida útil dos ativos críticos da planta.

Como aplicar o Ciclo PDCA na manutenção?

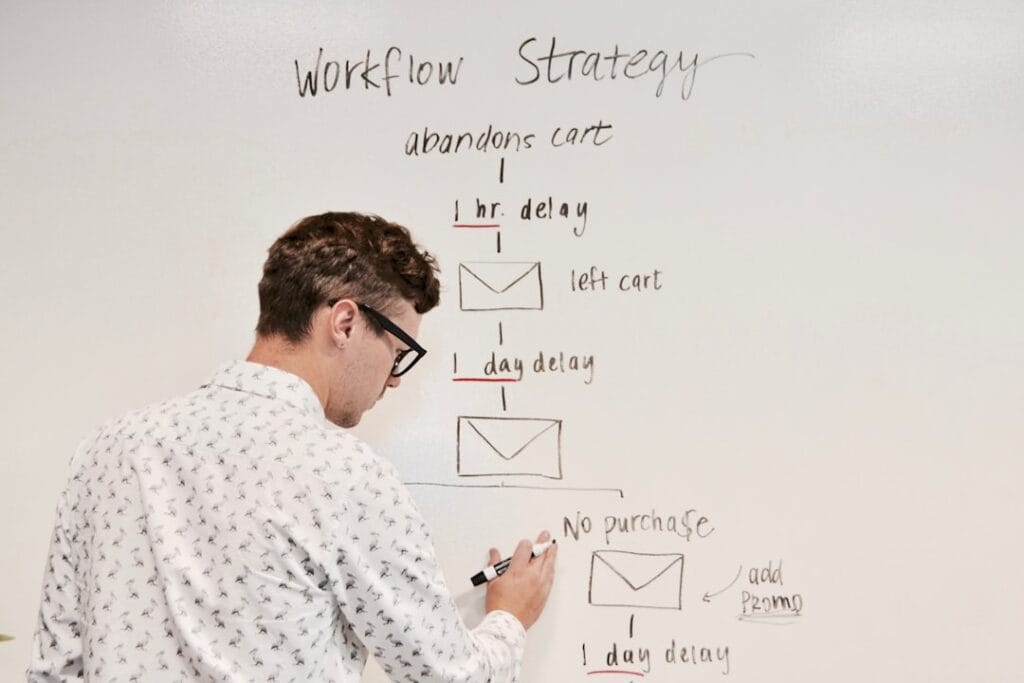

Para aplicar o Ciclo PDCA na manutenção, o gestor deve percorrer as etapas de Planejar (P), Executar (D), Verificar (C) e Agir (A) de forma cíclica e ininterrupta. No contexto industrial de 2026, isso significa: Planejar cronogramas baseados na criticidade dos ativos; Executar as manutenções com registro em tempo real; Verificar KPIs de desempenho como OEE e disponibilidade; e Agir na correção de desvios. Um exemplo prático seria a quebra recorrente de um motor: o PDCA orienta desde o planejamento de uma análise termográfica (P) até a padronização de novas rotinas de lubrificação (A) para evitar que a falha se repita.

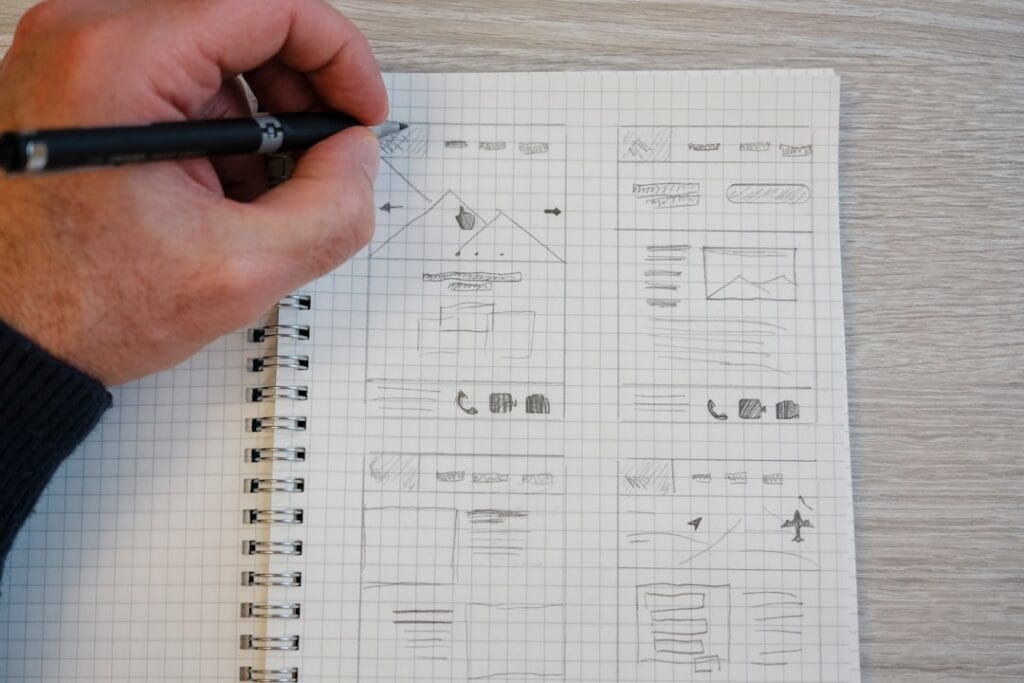

Por que o 5W2H é essencial para o planejamento?

O 5W2H é essencial para o planejamento porque transforma objetivos estratégicos em planos de ação operacionais extremamente detalhados, eliminando ambiguidades sobre responsabilidades e custos. Ao responder às sete perguntas fundamentais (O quê, Por que, Onde, Quando, Quem, Como e Quanto), a ferramenta garante que toda a equipe técnica esteja alinhada. Em uma parada de manutenção de grande porte, por exemplo, o 5W2H define exatamente quem realizará a intervenção, qual o custo das peças de reposição e como a segurança será garantida, transformando o planejamento em um roteiro de execução impecável.

Quais os benefícios da Manutenção Produtiva Total (TPM)?

Os benefícios da Manutenção Produtiva Total (TPM) envolvem o aumento da eficiência global dos equipamentos (OEE) e o engajamento direto dos operadores na conservação das máquinas. Essa abordagem promove a manutenção autônoma, onde o colaborador do chão de fábrica auxilia na detecção precoce de anomalias, reduzindo paradas não programadas.

Como a FMECA auxilia na análise e prevenção de falhas?

A FMECA auxilia na análise e prevenção de falhas ao identificar sistematicamente os modos de falha potenciais e seus respectivos efeitos na produção. Ao atribuir um nível de criticidade para cada ocorrência, a ferramenta permite que os gestores priorizem ações preventivas nos ativos que apresentam maior risco para a operação.

O que é RCM e como ela aumenta a confiabilidade?

A RCM (Manutenção Centrada na Confiabilidade) é uma metodologia estratégica que foca na preservação das funções dos ativos mais importantes para o negócio. Ela aumenta a confiabilidade ao determinar a tarefa de manutenção mais adequada para cada falha potencial, evitando gastos desnecessários com equipamentos de baixa criticidade.

Qual o papel do Backlog na gestão de ativos industriais?

O papel do Backlog na gestão de ativos industriais é indicar o tempo de trabalho necessário para realizar todas as atividades de manutenção pendentes e planejadas. Esse indicador é vital para equilibrar a capacidade produtiva da equipe técnica com a demanda de ordens de serviço, evitando o acúmulo de tarefas críticas.

Como escolher o melhor software de gestão (CMMS ou EAM)?

Para escolher o melhor software de gestão (CMMS ou EAM), é necessário identificar o tamanho da planta industrial, a complexidade dos ativos e o nível de integração exigido entre os setores de manutenção e financeiro. A decision deve priorizar ferramentas que não apenas registrem dados, mas que facilitem a análise crítica para a melhoria contínua dos processos.

O CMMS (Sistema de Gestão de Manutenção Computadorizado) é geralmente focado na operacionalização das tarefas diárias. Ele é ideal para equipes que precisam de agilidade na abertura de ordens de serviço, controle de estoque de peças e organização de cronogramas preventivos. É uma solução direta para otimizar a rotina do chão de fábrica.

Já o EAM (Gestão de Ativos Empresariais) oferece uma visão mais ampla, acompanhando todo o ciclo de vida do equipamento, da aquisição ao descarte. Ele é recomendado para organizações que buscam integrar a manutenção com outras áreas estratégicas, como compras e contabilidade, permitindo uma gestão de custos muito mais profunda e detalhada.

Ao avaliar as opções de ferramentas de gestão de manutenção industrial, considere os seguintes critérios essenciais:

- Facilidade de uso: A interface deve ser intuitiva para que os técnicos registrem as ocorrências em tempo real, garantindo a integridade do histórico.

- Capacidade analítica: O sistema precisa oferecer recursos para análise de causa raiz e identificação de falhas recorrentes, transformando dados em inteligência operacional.

- Mobilidade: Softwares que rodam em dispositivos móveis facilitam a coleta de dados diretamente no local da intervenção, eliminando o retrabalho com papel.

- Suporte à tomada de decisão: A plataforma deve gerar relatórios automáticos sobre indicadores como MTBF e MTTR, permitindo ajustes rápidos na estratégia de manutenção.

Um software eficiente deve atuar como um aliado na eliminação de desperdícios e na prevenção de quebras. Mais do que automatizar processos, a tecnologia escolhida precisa sustentar uma cultura de aprendizado organizacional, onde cada falha registrada se torna uma oportunidade para fortalecer a confiabilidade e a segurança da operação.

A escolha correta garante que a equipe técnica deixe de atuar apenas em emergências e passe a trabalhar de forma estratégica. Com a ferramenta adequada, o registro estruturado das ocorrências torna-se a base para o planejamento de longo prazo, assegurando que os ativos operem em sua máxima capacidade de forma sustentável.

Quais as vantagens de automatizar o controle da manutenção?

As vantagens de automatizar o controle da manutenção envolvem o aumento da produtividade da equipe técnica, a redução drástica de paradas não programadas e a maior precisão na coleta de dados operacionais. Ao substituir processos manuais e planilhas por sistemas digitais, a empresa elimina falhas humanas no registro de informações e garante que o histórico dos ativos seja totalmente confiável para tomadas de decisão estratégicas.

A automação permite que o fluxo de trabalho seja mais fluido, conectando o chão de fábrica ao setor de planejamento em tempo real. Isso significa que uma falha detectada por um operador pode ser transformada instantaneamente em uma ordem de serviço, reduzindo o tempo de resposta e evitando que pequenos problemas evoluam para quebras catastróficas que interrompem a linha de produção.

Entre os principais benefícios de utilizar ferramentas de gestão de manutenção industrial de forma automatizada, destacam-se:

- Padronização de processos: Garante que todos os técnicos sigam os mesmos procedimentos e checklists, elevando a qualidade das intervenções e a segurança das operações.

- Gestão de indicadores em tempo real: Facilita o acompanhamento imediato de métricas como o MTBF e a disponibilidade, sem a necessidade de compilações manuais demoradas e sujeitas a erros.

- Otimização de recursos e estoque: Melhora a alocação da mão de obra e o controle de peças, evitando compras de emergência com custos elevados ou excesso de itens parados no almoxarifado.

- Rastreabilidade total: Cria um registro auditável de todas as ações realizadas em cada máquina, o que é essencial para conformidade com normas técnicas e auditorias de qualidade.

Além da eficiência operacional, a automação sustenta a cultura de melhoria contínua. Com dados estruturados, os gestores conseguem realizar análises de causa raiz muito mais profundas, identificando padrões de falha que passariam despercebidos em registros físicos. Isso transforma a manutenção em uma área proativa, focada na mitigação de riscos e na longevidade dos ativos.

Ao centralizar as informações em uma plataforma digital, a organização também fortalece a gestão do conhecimento. O aprendizado gerado em cada reparo ou análise técnica fica disponível para toda a equipe, garantindo que a inteligência operacional permaneça na empresa. Esse cenário prepara o terreno para uma gestão baseada em evidências, onde cada ação é planejada para maximizar o retorno sobre os ativos.

Como a tecnologia IoT impacta a manutenção preditiva?

A tecnologia IoT (Internet das Coisas) impacta a manutenção preditiva ao permitir o monitoramento contínuo e em tempo real das condições de operação dos ativos industriais. Por meio de sensores inteligentes instalados diretamente nas máquinas, é possível coletar dados precisos sobre variáveis como temperatura, vibração, pressão e consumo de energia, transformando o diagnóstico técnico em um processo dinâmico e altamente preciso.

Diferente dos modelos tradicionais baseados em intervalos fixos de tempo, a IoT possibilita a manutenção baseada na condição real do equipamento. Isso significa que as intervenções só ocorrem quando os indicadores de saúde do ativo mostram desvios significativos, o que evita trocas prematuras de componentes e otimiza o uso dos recursos da equipe técnica.

A integração desses dispositivos com ferramentas de gestão de manutenção industrial cria um ecossistema de dados valioso para a engenharia de confiabilidade. Quando um sensor detecta uma anomalia, o sistema pode disparar alertas automáticos, permitindo que os gestores iniciem uma análise de causa raiz antes mesmo que ocorra uma falha funcional ou uma parada inesperada na linha de produção.

Os principais benefícios dessa transformação tecnológica incluem:

- Antecipação de falhas: Identificação de padrões de degradação que seriam invisíveis em inspeções manuais periódicas, permitindo ações corretivas planejadas.

- Redução de custos operacionais: Diminuição de gastos com logística de peças de emergência e redução do tempo de máquina parada.

- Segurança do trabalho: Menor necessidade de intervenções físicas em ambientes de risco, já que o monitoramento pode ser realizado de forma remota e segura.

- Aumento da vida útil: Garantia de que os ativos operem dentro dos parâmetros ideais de projeto, evitando o desgaste acelerado por condições adversas.

Ao adotar a IoT, a indústria deixa de atuar de forma reativa e passa a gerir riscos com base em evidências técnicas concretas. Essa transição digital é o que sustenta uma operação de alta performance, onde o registro estruturado de cada ocorrência alimenta um ciclo de aprendizado que fortalece a cultura de melhoria contínua e a previsibilidade financeira do negócio.

A inteligência gerada por esses dados também facilita a gestão do conhecimento dentro da organização. Com históricos de falhas digitalizados e padrões de comportamento mapeados, a tomada de decisão torna-se mais rápida e assertiva, garantindo que a manutenção seja vista como um pilar estratégico para a sustentabilidade e competitividade da empresa.