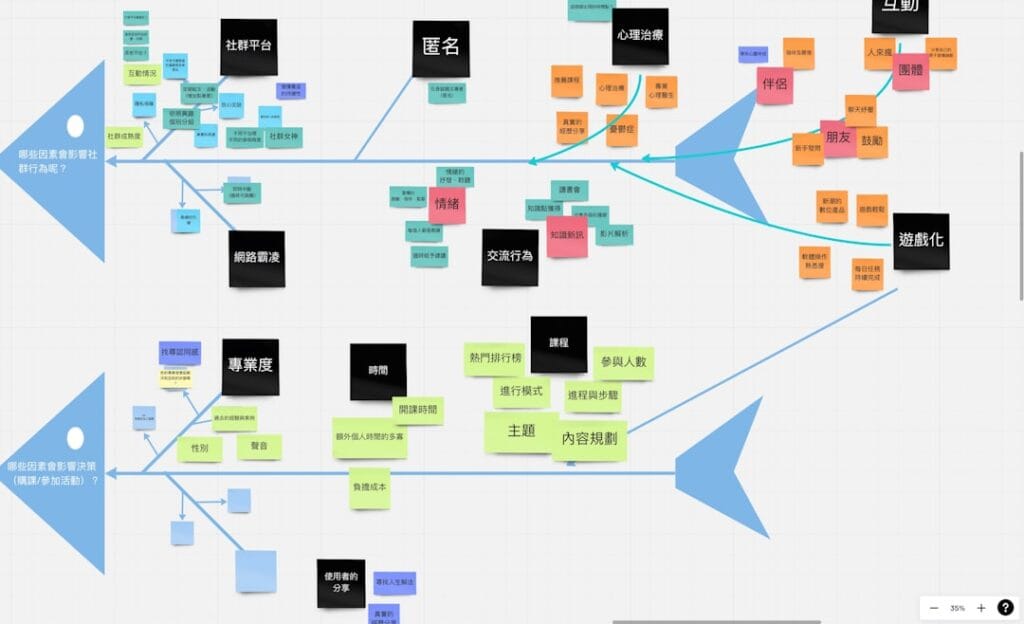

No mundo empresarial e em qualquer cenário que envolva processos, a capacidade de identificar a verdadeira origem de um problema é fundamental para a melhoria contínua e o sucesso. Muitas vezes, lidamos com sintomas, mas a solução duradoura reside em atacar as causas-raiz. É nesse contexto que o Diagrama de Ishikawa 6M emerge como uma ferramenta indispensável.

Conhecido também como Diagrama de Espinha de Peixe ou Diagrama de Causa e Efeito, esta metodologia visual oferece uma estrutura clara para desvendar os múltiplos fatores que contribuem para um determinado problema. Ao focar nas seis categorias universais, os 6 Ms, o diagrama permite uma análise abrangente e profunda, guiando equipes na identificação sistemática de onde as falhas podem estar ocorrendo. Compreender o diagrama de ishikawa 6m não apenas capacita você a diagnosticar ineficiências com precisão, mas também a formular estratégias eficazes para eliminar gargalos, otimizar processos e, consequentemente, impulsionar resultados. Prepare-se para desvendar como essa poderosa ferramenta pode transformar sua abordagem à resolução de problemas.

O que é o Diagrama de Ishikawa (Espinha de Peixe)?

O Diagrama de Ishikawa, também amplamente conhecido como Diagrama de Espinha de Peixe, é uma ferramenta visual poderosa para a análise e resolução de problemas. Sua estrutura se assemelha a uma espinha de peixe, onde a “cabeça” representa o problema ou efeito a ser analisado, e as “espinhas” são as categorias de causas que contribuem para esse problema.

Desenvolvido pelo engenheiro japonês Kaoru Ishikawa na década de 1960, este método permite que equipes identifiquem, explorem e visualizem todas as possíveis causas de uma situação específica. Ele organiza as ideias de forma lógica, facilitando a compreensão da complexidade de um problema e a busca por suas raízes.

A aplicação do Diagrama de Ishikawa 6M, uma variação comum e aprimorada, foca em seis categorias universais de causas: Mão de Obra, Máquina, Medida, Meio Ambiente, Método e Material. Essa categorização sistemática assegura uma análise abrangente, evitando que aspectos importantes sejam negligenciados e permitindo uma visão holística.

Por que é também chamado de Diagrama de Causa e Efeito?

Ele é também chamado de Diagrama de Causa e Efeito porque sua principal função é precisamente mapear as relações entre um problema específico (o efeito) e todos os fatores que podem estar contribuindo para ele (as causas). Na prática, o problema é colocado na extremidade direita do diagrama (a “cabeça do peixe”).

A partir desse efeito, ramificam-se as grandes categorias de causas (as “espinhas maiores”), e dentro de cada uma delas, são detalhadas as subcausas e suas ramificações (as “espinhas menores”). Este processo visual permite uma desconstrução sistemática do problema, revelando a teia de interconexões que o originam.

Ao estruturar a análise dessa forma, o diagrama guia as equipes a irem além dos sintomas superficiais, mergulhando na busca das verdadeiras causas-raiz. Isso é crucial para desenvolver soluções que sejam eficazes e duradouras, em vez de apenas paliativas, garantindo melhorias significativas nos processos.

Para que serve o Diagrama de Ishikawa e seus benefícios?

O Diagrama de Ishikawa, também conhecido como Diagrama de Espinha de Peixe, é uma ferramenta analítica crucial que serve para identificar, explorar e apresentar graficamente as possíveis causas de um problema específico. Sua principal utilidade reside em fornecer uma estrutura visual para a análise de processos, ajudando equipes a desvendar as origens de falhas e a planear soluções eficazes.

A aplicação sistemática do diagrama de ishikawa 6m traz uma série de benefícios tangíveis para qualquer organização, desde a otimização de operações até a melhoria da qualidade de produtos e serviços. Ao facilitar a compreensão profunda dos desafios, ele capacita as equipes a agir com maior precisão e inteligência estratégica.

Identificação clara de causas-raiz

Um dos maiores benefícios do Diagrama de Ishikawa é a capacidade de mover a análise para além dos sintomas superficiais. Ele força a equipe a investigar as verdadeiras fontes de um problema, garantindo que as soluções propostas ataquem a raiz da questão e não apenas suas manifestações. Isso evita o retrabalho e o desperdício de recursos.

Ao categorizar as causas potenciais, como nos 6 Ms, o diagrama estimula uma investigação abrangente e estruturada. Essa abordagem metódica revela fatores que poderiam ser negligenciados em análises menos organizadas, promovendo um entendimento completo do cenário problemático.

Melhoria contínua de processos

Com uma compreensão clara das causas-raiz, as organizações podem implementar ações corretivas mais eficazes. Isso leva diretamente à otimização de processos, eliminando gargalos e ineficiências que antes comprometiam a produtividade e a qualidade. O diagrama é uma base sólida para programas de melhoria contínua.

Ao identificar onde as falhas ocorrem, é possível ajustar procedimentos, treinar colaboradores ou aprimorar equipamentos. O resultado é um fluxo de trabalho mais suave, com menos erros e maior consistência, impulsionando a eficiência operacional em todos os níveis.

Tomada de decisão assertiva

A clareza proporcionada pelo Diagrama de Ishikawa capacita gestores e equipes a tomar decisões mais informadas e estratégicas. Ao ter uma visão detalhada das causas e seus impactos, a escolha da melhor abordagem para resolver um problema se torna muito mais evidente e baseada em dados concretos.

Isso reduz o risco de decisões erradas ou soluções paliativas, que apenas mascaram o problema temporariamente. Com um diagnóstico preciso, as intervenções são direcionadas, eficazes e contribuem para resultados duradouros, fortalecendo a confiança nas escolhas da equipe.

Os 6 Ms do Diagrama de Ishikawa (Categorias de Causas)

Para uma análise completa de qualquer problema, o Diagrama de Ishikawa propõe seis categorias universais, conhecidas como os 6 Ms. Essas áreas abrangem os fatores mais comuns que podem influenciar um processo ou resultado, fornecendo uma estrutura robusta para a identificação de causas-raiz. Ao explorar cada um desses pilares, as equipes podem sistematicamente investigar e desvendar as origens de ineficiências e falhas, otimizando a aplicação do diagrama de ishikawa 6m.

Método

O “Método” se refere a como o trabalho é feito. Isso inclui os procedimentos, instruções de trabalho, fluxos de processo, políticas e qualquer protocolo estabelecido. Falhas aqui podem surgir de métodos inadequados, falta de padronização ou a execução incorreta de um procedimento.

Máquina

A categoria “Máquina” engloba todos os equipamentos, ferramentas, softwares e tecnologias utilizados na operação. Problemas podem estar relacionados a falhas mecânicas, manutenção inadequada, calibração incorreta, equipamentos obsoletos ou softwares com bugs.

Medida

“Medida” diz respeito aos sistemas de medição, calibração, inspeção e coleta de dados. Causas-raiz nesta categoria podem ser provenientes de equipamentos de medição imprecisos, erros na interpretação de dados ou falta de métricas relevantes para monitorar o processo.

Meio Ambiente

O “Meio Ambiente” considera as condições físicas e contextuais do local de trabalho. Fatores como temperatura, iluminação, ruído, umidade, layout do espaço e até mesmo a cultura organizacional ou regulamentações externas podem influenciar a ocorrência de problemas.

Material

“Material” se refere a todos os insumos, matérias-primas, componentes ou informações que são processados. Causas aqui podem incluir a má qualidade dos materiais, especificações incorretas, falta de disponibilidade, armazenamento inadequado ou defeitos nos componentes.

Mão de Obra

Por fim, a “Mão de Obra” trata do elemento humano. Isso abrange habilidades, treinamento, experiência, motivação, fadiga, comunicação e a interação entre os colaboradores. Erros humanos, falta de capacitação ou sobrecarga de trabalho são exemplos de causas-raiz nesta categoria.

A exploração detalhada de cada um desses Ms é o que torna o diagrama de Ishikawa 6M uma ferramenta tão poderosa para o diagnóstico e a melhoria contínua. Entender como cada um pode contribuir para um problema é o primeiro passo para desenvolver soluções eficazes.

Como elaborar e aplicar o Diagrama de Ishikawa passo a passo?

A aplicação do Diagrama de Ishikawa, também conhecido como Espinha de Peixe, é um processo estruturado que guia equipes na identificação e análise de causas-raiz de problemas. Seguir estes passos garante uma análise completa e eficaz:

1. Defina o problema principal

O primeiro passo crucial é ter clareza sobre o problema que será analisado. Ele deve ser específico, mensurável e bem delimitado. Este problema será a “cabeça do peixe” do seu diagrama de Ishikawa 6M, o ponto central para o qual todas as causas apontarão.

Uma boa definição evita dispersão e foca a equipe na busca por soluções para uma questão concreta.

2. Reúna sua equipe multidisciplinar

Para uma análise rica e abrangente, é essencial formar uma equipe com membros de diferentes áreas e com distintos conhecimentos sobre o processo ou problema. A diversidade de perspectivas ajuda a identificar causas que poderiam passar despercebidas por um único ponto de vista.

Essa colaboração garante uma visão holística e contribui para soluções mais robustas.

3. Desenhe a espinha de peixe e os 6 Ms

Em uma lousa ou ferramenta digital, desenhe uma seta horizontal apontando para a direita, que culmina na “cabeça do peixe” (seu problema). A partir dessa linha central, trace seis setas diagonais menores, representando as categorias dos 6 Ms:

- Método: Como o trabalho é feito, procedimentos, fluxos de processo.

- Mão de Obra: Pessoas envolvidas, habilidades, treinamento, motivação.

- Máquina: Equipamentos, ferramentas, tecnologia, manutenção.

- Materiais: Matéria-prima, insumos, componentes, qualidade.

- Meio Ambiente: Condições externas (físicas, organizacionais), clima, cultura.

- Medição: Dados, métricas, indicadores, formas de controle.

4. Brainstorming e identificação de causas específicas

Com a estrutura do diagrama pronta, a equipe deve realizar um brainstorming para identificar todas as possíveis causas do problema, organizando-as sob os respectivos 6 Ms. Para cada M, pergunte “Por que este problema acontece?” repetidamente (técnica dos 5 Porquês).

É importante registrar todas as ideias, mesmo as que parecem menos relevantes inicialmente, sem julgamentos.

5. Priorize as causas mais impactantes

Após listar todas as causas potenciais, a equipe deve analisá-las criticamente. Identifique quais são as causas-raiz mais prováveis e que possuem o maior impacto no problema. Ferramentas como a Matriz GUT (Gravidade, Urgência, Tendência) ou votação por pontos podem auxiliar nesta priorização.

O foco deve ser nas causas que, uma vez resolvidas, trarão a maior melhoria.

6. Desenvolva planos de ação

Com as causas prioritárias definidas, é hora de elaborar planos de ação concretos para eliminá-las ou mitigar seus efeitos. Para cada causa, defina o que será feito, quem será o responsável, quando será concluído e quais resultados são esperados. Monitore a implementação e avalie a eficácia das ações.

Este passo garante que o esforço de análise se traduza em melhorias reais no processo.

Ao seguir estes passos, você transformará a complexidade dos problemas em um processo claro de identificação de suas origens, abrindo caminho para soluções eficazes.

Exemplos práticos de aplicação do Diagrama de Ishikawa

O Diagrama de Ishikawa, especialmente na sua versão 6M, é uma ferramenta de análise de causa-raiz extremamente versátil, aplicável em virtualmente qualquer setor ou processo. Sua estrutura lógica permite desmistificar problemas complexos, transformando-os em desafios solucionáveis. Vejamos alguns cenários práticos que demonstram a amplitude de sua utilidade.

Exemplo 1: Indústria e Manufatura

Imagine uma fábrica de eletrônicos enfrentando um problema de alta taxa de defeitos em uma linha de produção específica. Para resolver isso, a equipe poderia aplicar o diagrama de ishikawa 6m da seguinte forma:

- Mão de Obra: Falta de treinamento adequado para os operadores, fadiga ou desatenção.

- Máquina: Equipamento descalibrado, ferramenta desgastada ou falha em um componente da máquina.

- Medida: Instrumentos de medição imprecisos, inspeções inadequadas ou falta de controle de qualidade no processo.

- Meio Ambiente: Variações de temperatura ou umidade na área de produção, poeira ou vibrações excessivas.

- Material: Matéria-prima com especificações incorretas, peças defeituosas de fornecedores ou manuseio inadequado do estoque.

- Método: Procedimentos operacionais padrão (POP) desatualizados, sequência de montagem ineficiente ou falta de manutenção preventiva.

Ao mapear essas causas potenciais, a equipe pode investigar cada uma delas e identificar a raiz do problema dos defeitos.

Exemplo 2: Serviços e Processos Administrativos

Considere uma empresa de software com alta taxa de atraso na entrega de projetos aos clientes. O diagrama de causa e efeito seria adaptado para identificar os fatores:

- Mão de Obra: Equipe sobrecarregada, falta de habilidades técnicas específicas ou má comunicação interna.

- Máquina: Sistemas de gestão de projetos lentos, ferramentas de desenvolvimento inadequadas ou falhas na infraestrutura de TI.

- Medida: Metas de prazo irrealistas, monitoramento ineficaz do progresso ou falta de métricas de desempenho.

- Meio Ambiente: Cultura de prazos apertados, ambiente de trabalho com muitas interrupções ou ruído excessivo.

- Material: Falta de documentação clara dos requisitos do projeto, informações incompletas dos clientes ou recursos financeiros insuficientes.

- Método: Processos de desenvolvimento sem padronização, falta de metodologias ágeis ou aprovações morosas.

Esta análise ajuda a equipe a visualizar onde os gargalos e as falhas processuais estão ocorrendo.

Exemplo 3: Recursos Humanos (RH)

Um departamento de RH está lutando com uma alta taxa de rotatividade de novos funcionários nos primeiros seis meses. Para entender o porquê, o diagrama de Ishikawa é uma ferramenta valiosa:

- Mão de Obra: Colaboradores insatisfeitos, líderes despreparados ou falta de oportunidades de crescimento.

- Máquina: Sistemas de RH para integração ineficazes, plataformas de treinamento desatualizadas ou falha na comunicação de benefícios.

- Medida: Pesquisas de clima organizacional ausentes, métricas de desempenho desequilibradas ou feedback inadequado.

- Meio Ambiente: Cultura organizacional tóxica, falta de reconhecimento ou clima de alta pressão.

- Material: Pacote de benefícios não competitivo, descrições de cargo imprecisas ou falta de ferramentas para o trabalho.

- Método: Processo de recrutamento e seleção falho, integração (onboarding) deficiente ou avaliação de desempenho inconsistente.

Ao examinar esses pontos, o RH pode desenvolver estratégias focadas em reter talentos, melhorando a experiência do colaborador desde o primeiro dia.

Qual a origem e a história do Diagrama de Ishikawa?

A origem e a história do Diagrama de Ishikawa estão intrinsecamente ligadas ao seu criador, Kaoru Ishikawa, um renomado engenheiro químico e professor universitário japonês.

Este influente método foi desenvolvido na década de 1960, no Japão. Sua criação surgiu da necessidade premente de aprimorar a qualidade dos produtos e processos industriais após a Segunda Guerra Mundial.

Ishikawa, uma figura central no movimento de gestão da qualidade, percebeu que muitas empresas lidavam com problemas de forma superficial, atacando apenas os sintomas sem identificar as raízes profundas.

Para resolver isso, ele concebeu uma ferramenta visual que permitisse às equipes mapear e analisar sistematicamente todas as causas possíveis que contribuíam para um efeito indesejado. O diagrama foi originalmente projetado para ser intuitivo e colaborativo, facilitando a comunicação e o brainstorming em grupos.

Inicialmente aplicado em setores como a manufatura e engenharia, o Diagrama de Ishikawa rapidamente ganhou reconhecimento por sua eficácia. Ele se tornou um pilar fundamental nas metodologias de controle de qualidade, especialmente dentro da abordagem de Gestão da Qualidade Total (TQM) no Japão.

A ferramenta se popularizou globalmente sob diferentes nomes, como Diagrama de Espinha de Peixe – devido à sua forma característica – e Diagrama de Causa e Efeito. Sua simplicidade e poder analítico garantiram que ele transcendesse as fronteiras da indústria, sendo adotado em áreas tão diversas como serviços, saúde, educação e desenvolvimento de software.

Com o tempo, o conceito original do Diagrama de Ishikawa foi adaptado e expandido para diversas realidades, dando origem a variações que mantêm o propósito central de análise de causas, mas com foco em diferentes categorias.

Variações do Diagrama de Ishikawa: 4M, 5M e 8M

Embora o diagrama de ishikawa 6M seja amplamente reconhecido e utilizado, a versatilidade desta ferramenta permite diversas adaptações. Diferentes contextos e indústrias podem exigir um foco distinto nas categorias de causas-raiz. Por isso, surgiram variações como os modelos 4M, 5M e 8M, que ajustam o número e o tipo de “Ms” para melhor se adequar à natureza do problema analisado.

Essas variações reforçam a flexibilidade do Diagrama de Ishikawa, permitindo que as equipes personalizem a análise e investiguem as causas de forma mais precisa e eficiente para suas realidades específicas.

Entendendo o conceito de 4M

O Diagrama de Ishikawa 4M é uma versão mais simplificada, frequentemente aplicada em contextos onde as variáveis são mais diretas, como em muitos processos de manufatura básica. Ele concentra a análise em quatro categorias principais, que representam as fontes mais comuns de problemas:

- Mão de Obra: Refere-se a falhas ou deficiências humanas, como falta de treinamento, desmotivação, negligência ou erros operacionais.

- Máquina: Engloba problemas relacionados a equipamentos, ferramentas e tecnologia, incluindo defeitos, calibração incorreta ou mau funcionamento.

- Material: Trata de questões com as matérias-primas, componentes ou insumos, como qualidade inadequada, defeitos ou especificações incorretas.

- Método: Abrange os procedimentos, processos e instruções de trabalho, identificando falhas na forma como as tarefas são executadas ou planejadas.

É um excelente ponto de partida para análises mais concisas e problemas menos complexos.

Entendendo o conceito de 5M

O modelo 5M expande a estrutura do 4M ao adicionar uma categoria crucial: Medição. Esta versão é particularmente útil em ambientes onde a precisão e a coleta de dados são essenciais para o controle de qualidade e a melhoria contínua. As cinco categorias são:

- Mão de Obra: Problemas humanos.

- Máquina: Problemas com equipamentos.

- Material: Problemas com insumos.

- Método: Problemas com processos.

- Medição: Foca em deficiências relacionadas a sistemas de medição, instrumentos de calibração, coleta de dados ou avaliação de desempenho. Garantir que as medições sejam precisas é fundamental para identificar a verdadeira causa de um problema.

A inclusão da Medição garante que as decisões sejam baseadas em dados confiáveis.

Entendendo o conceito de 8M

O Diagrama de Ishikawa 8M é a versão mais abrangente, ideal para análises complexas em setores com múltiplas variáveis interdependentes. Ele expande o tradicional 6M (Mão de Obra, Máquina, Material, Método, Meio Ambiente e Medição) com duas categorias adicionais, oferecendo uma visão ainda mais completa:

- Mão de Obra: Fatores humanos.

- Máquina: Fatores de equipamento.

- Material: Fatores de matéria-prima.

- Método: Fatores de processo.

- Medição: Fatores de sistemas de avaliação.

- Meio Ambiente: Fatores externos e condições de trabalho, como temperatura, umidade, ruído ou layout.

- Gerenciamento (Management): Aborda falhas de liderança, planejamento, políticas organizacionais, comunicação interna e supervisão.

- Manutenção: Inclui questões relacionadas à conservação de equipamentos, plano de manutenção preventiva, disponibilidade de peças e expertise técnica.

O 8M é empregado quando o problema exige uma investigação aprofundada, considerando aspectos estratégicos e de gestão, além dos operacionais e ambientais.

O que fazer após a análise com o Diagrama de Ishikawa?

Após a minuciosa análise com o Diagrama de Ishikawa, que revelou as possíveis causas-raiz de um problema, o próximo passo crucial é transformar esse conhecimento em ação. A identificação das causas, por si só, não resolve a questão; ela apenas aponta a direção. É fundamental ir além do diagnóstico e implementar soluções eficazes que garantam a melhoria contínua.

O processo pós-análise deve ser estruturado e intencional. Primeiramente, é essencial priorizar as causas-raiz. Nem todas as causas têm o mesmo impacto ou a mesma facilidade de serem corrigidas. Utilize critérios como o potencial de impacto na resolução do problema e a viabilidade de implementação para focar nos pontos mais críticos. Ferramentas como a Matriz GUT (Gravidade, Urgência, Tendência) podem auxiliar nesta priorização.

Com as causas priorizadas, a equipe deve se dedicar à elaboração de planos de ação concretos. Para cada causa-raiz eleita, defina ações específicas, mensuráveis, atingíveis, relevantes e com prazo definido (critérios SMART). Inclua quem será responsável, o que precisa ser feito, quando e como a eficácia será verificada. Estes planos devem ser claros e detalhados.

Em seguida, vem a fase de implementação e execução. Colocar os planos em prática requer recursos, comunicação eficaz e engajamento de todos os envolvidos. É importante que as equipes entendam a importância das ações e o impacto esperado na resolução do problema.

O monitoramento e a avaliação são etapas inseparáveis da execução. Após implementar as soluções, é crucial acompanhar seus resultados. Colete dados para verificar se as ações estão realmente mitigando as causas e se o problema original está sendo resolvido. Caso contrário, será necessário ajustar ou rever o plano. Este ciclo de feedback garante que o esforço esteja gerando o efeito desejado.

Finalmente, a padronização e a melhoria contínua encerram o ciclo de forma provisória. Se uma solução provar ser eficaz e resolver o problema, é importante padronizar o novo processo para evitar que a falha ocorra novamente. Lembre-se que a resolução de problemas é um processo iterativo; a cada solução, novas oportunidades para otimização podem surgir, reforçando o valor do diagrama de ishikawa 6m como parte de uma cultura de excelência operacional.