A classificação de equipamentos quanto a sua criticidade é uma técnica que nos auxilia a diferenciar a importância dos ativos industriais (1) em relação aos objetivos de uma organização, ou (2) em relação ao tamanho do impacto que sua falha causa.

Agora acompanhe na analogia com um automóvel utilizado como táxi:

1 – A falha da bomba de injeção impede que o carro cumpra seu objetivo de levar o passageiro. O taxista perde faturamento com este problema. Portanto, a bomba de injeção é um equipamento crítico.

2- A falta de cinto de segurança neste mesmo táxi não impedirá o transporte do passageiro. Porém, em caso de acidente, pode ocorrer um dano fatal. Portanto, o cinto de segurança também é um equipamento crítico.

3 – Um farol queimado não impedirá que o táxi realize corridas durante o dia dentro da cidade. Neste caso, o farol seria menos crítico que a bomba de injeção e o cinto de segurança. Mas se o corrida for à noite, o farol acaba sendo crítico também.

Temos aqui a primeira constatação…

A classificação de equipamentos requer premissas!

E a nossa primeira premissa é a de que a criticidade de um equipamento será considerada quando ele está sendo requisitado a exercer a sua função. No exemplo acima, o táxi roda 24 horas e portanto o farol precisa estar funcionando.

Outro exemplo desta premissa é o caso de um equipamento reserva, i.e. se ele está sendo requisitado a funcionar, significa que não é mais reserva e sim o principal. Espero que esta premissa possa ficar ainda mais clara nas próximas duas etapas do mini curso. Mas, qualquer coisa, me encaminhe suas dúvidas e vamos explorar em conjunto, ok?

Objetivo da classificação de equipamentos

O principal objetivo de avaliar a criticidade dos equipamentos de um parque fabril é concentrar as prioridades de ações de operação, manutenção, engenharia e treinamento em um cenário de recursos limitados. Alguma coincidência com o seu dia a dia?

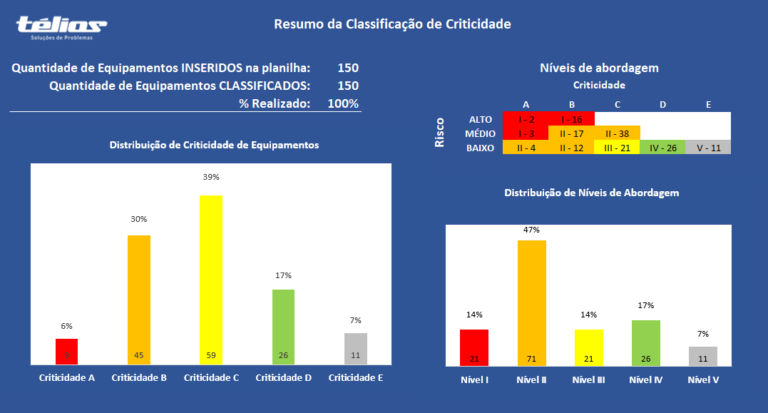

Uma vez que você tem seu grupo de equipamentos classe A/B/C/D/E, podes padronizar práticas (ex.: Toda falha de um equipamento A deve ter uma análise de causa raiz – ACR; este seria um exemplo de gatilho que falamos neste post).

Se você fizer uma busca de formas/métodos para classificação de equipamentos quanto a sua criticidade na internet, deves encontrar outras bastante semelhantes com a que iremos apresentar neste mini curso, ou seja, não é nada desconhecido do mercado. A propósito, desenvolvemos esta forma embasados em experiências com empresas petroquímica, metalúrgica, atendimento ao cliente na indústria de transformação, garantia da qualidade, serviços hospitalares, estudos acadêmicos, etc. Ela busca ser flexível e adaptável. Seguramente terá um ótimo fit com 99% dos casos do seu dia a dia.

Spoiler Alert! Na próxima etapa deste conteúdo abordaremos o processo prático de classificação, que considera os fatores de (1) Regime de operação; (2) Segurança; (3) Meio ambiente; (4) Produção; (5) Qualidade; (6) Custos de reparo; e (7) Probabilidade (frequência) de falhas para realizar a classificação de equipamentos.

Ah, e tudo estará prontinho em uma planilha modelo. Seu exercício será preencher a planilha, avaliar os resultado (e nos contar! 🙂 ) e estabelecer suas políticas de excelência operacional. Não perca! Basta seguir para o próximo post, clicando abaixo: