As características da manutenção preditiva fundamentam-se no monitoramento contínuo do estado real dos equipamentos para antecipar falhas antes que causem paradas não planejadas. Diferente de cronogramas fixos, essa estratégia utiliza tecnologias de inspeção não destrutivas e análise constante de dados para identificar sintomas iniciais de desgaste.

No cenário industrial de 2026, adotar esse modelo é essencial para quem busca máxima confiabilidade. Ao integrar técnicas como análise de vibração e termografia à rotina, as empresas transformam sinais técnicos em inteligência estratégica, permitindo intervenções precisas apenas quando estritamente necessário.

Esse movimento marca a transição de uma cultura reativa para um ambiente focado na excelência operacional. Com o apoio da Télios, a gestão de ativos deixa de ser um centro de custos e se torna uma vantagem competitiva sustentável, onde cada decisão é baseada em fatos e no comportamento real das máquinas.

O que é e como funciona a manutenção preditiva?

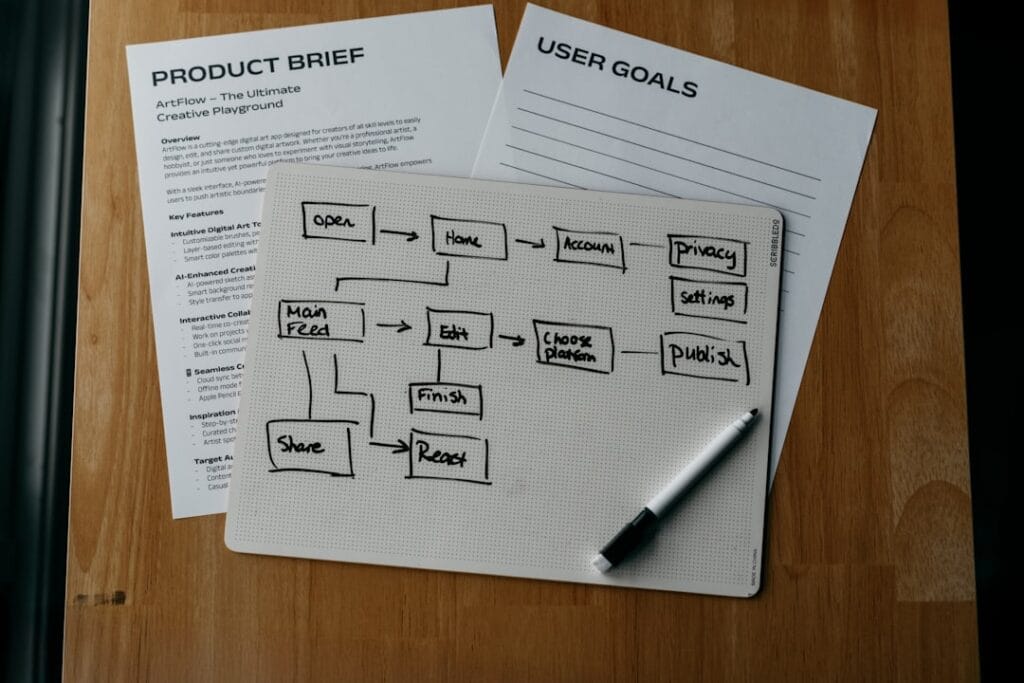

A manutenção preditiva é uma estratégia de gestão de ativos baseada no acompanhamento constante das condições reais de operação para prever falhas. Ela utiliza a coleta e análise de dados técnicos para que as intervenções ocorram apenas quando o equipamento demonstra sinais reais de desgaste ou perda de desempenho.

Diferente de outros modelos, o processo utiliza tecnologias de monitoramento que identificam anomalias sutis, como variações de temperatura, transformando-as em informações estratégicas através das seguintes etapas:

- Monitoramento de dados: Sensores medindo indicadores como vibração, termografia e análise de óleo.

- Análise de tendências: Comparação das medições atuais com padrões de normalidade.

- Diagnóstico de falhas: Identificação do componente em degradação e a gravidade do problema.

- Ação planejada: Execução do reparo no momento mais oportuno, evitando prejuízos na linha de produção.

Ao conectar essa metodologia à plataforma de gestão da Télios, os dados de monitoramento transformam-se em análises de causa raiz automatizadas. Isso garante que a gestão ganhe previsibilidade, reduzindo custos com peças de reposição e otimizando o tempo das equipes de campo para o que realmente importa: a continuidade produtiva e a segurança industrial.

Quais são as principais características da manutenção preditiva?

As principais características da manutenção preditiva são o monitoramento baseado no estado real do ativo, a utilização de técnicas de inspeção não destrutivas e a análise constante de dados para antecipação de falhas. Essa estratégia se diferencia por ser orientada por evidências técnicas, permitindo que a gestão tome decisões precisas sobre o momento ideal para realizar reparos ou substituições.

Diferente de modelos tradicionais, essa abordagem foca na previsibilidade e na saúde funcional das máquinas. Ela transforma sinais físicos em indicadores gerenciais que alimentam a cultura de melhoria contínua, permitindo que as ocorrências sejam registradas de forma estruturada para análises futuras.

Monitoramento baseado no estado real do equipamento

Esta característica prioriza a saúde funcional do ativo em vez de seguir cronogramas rígidos baseados em tempo ou uso estimado. O monitoramento contínuo permite identificar o desgaste específico de cada componente sob as condições reais de operação no ambiente industrial.

Com essa visibilidade técnica, as equipes conseguem extrair a máxima vida útil das peças. Isso evita o desperdício comum de trocar itens que ainda possuem bom desempenho residual, garantindo que cada intervenção seja justificada pelo comportamento real da máquina.

Uso de tecnologias de inspeção não destrutivas

A manutenção preditiva fundamenta-se no uso de sensores e ferramentas avançadas que avaliam o estado do equipamento sem interromper seu funcionamento. Técnicas como termografia, análise de vibração, análise de óleo e ultrassom são pilares essenciais desse processo.

Essas tecnologias permitem identificar problemas internos invisíveis a olho nu, como superaquecimentos em circuitos ou microfissuras em rolamentos. O acesso a essas informações ocorre de maneira segura, sem a necessidade de abrir o equipamento ou causar paradas forçadas na linha de produção.

Análise de dados e antecipação de falhas

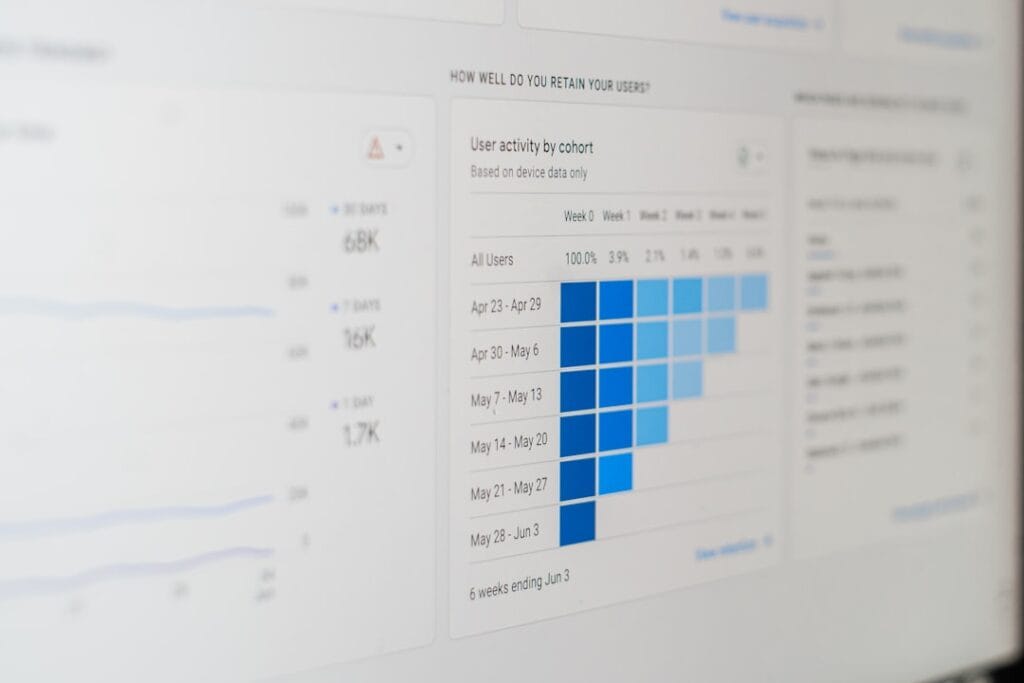

A capacidade de transformar dados brutos em inteligência estratégica é um ponto central. Através da análise de tendências, os gestores conseguem calcular com precisão quando um ativo atingirá um nível crítico de degradação, permitindo uma ação proativa.

Essa antecipação permite que a empresa transforme potenciais crises em paradas planejadas. Ao integrar esses dados a uma plataforma de gestão, a organização consegue criar um histórico de falhas que facilita a identificação da causa raiz, impedindo que o mesmo problema volte a comprometer a produtividade.

Redução de custos e intervenções desnecessárias

Uma característica marcante dessa metodologia é a otimização radical de recursos financeiros e humanos. Ao realizar intervenções apenas quando o risco é comprovado, a empresa reduz custos com logística de peças e mobilização de equipes.

Os principais benefícios econômicos dessa característica incluem:

- Redução do estoque de peças sobressalentes.

- Minimização do tempo total de máquina parada (downtime).

- Aumento da produtividade das equipes de campo.

- Extensão do ciclo de vida útil dos ativos industriais.

A combinação desses elementos técnicos cria uma base sólida para a excelência operacional. Compreender esses pilares é o caminho para entender como a escolha das ferramentas corretas pode potencializar os resultados práticos da sua equipe.

Quais são as técnicas mais comuns da manutenção preditiva?

As técnicas mais comuns da manutenção preditiva são a análise de vibração, a termografia infravermelha, a análise físico-química de óleo e o ultrassom industrial. Cada uma dessas metodologias foca em monitorar um sintoma específico de degradação, permitindo que a equipe técnica identifique falhas em estágios embrionários, antes que elas interrompam o fluxo produtivo.

A escolha da técnica ideal depende da natureza do equipamento e das condições de operação no ambiente fabril. Quando esses dados são integrados a um fluxo de trabalho estruturado, as ocorrências deixam de ser apenas alertas isolados e passam a alimentar o histórico de confiabilidade, facilitando a análise de causa raiz e a melhoria contínua dos processos.

Análise de vibração e ruído

Esta técnica consiste no monitoramento das oscilações mecânicas e dos níveis sonoros emitidos por máquinas rotativas. Através de sensores de aceleração, é possível identificar desvios que indicam desalinhamentos, empenamentos de eixos ou problemas em rolamentos.

A análise de vibração é considerada uma das ferramentas mais precisas para prever falhas mecânicas severas. Ao detectar um aumento na amplitude vibratória, a gestão de ativos recebe informações valiosas para programar o reparo no momento mais oportuno, evitando danos colaterais a outros componentes do sistema.

Termografia infravermelha

A termografia utiliza câmeras especiais para mapear a distribuição de calor em componentes elétricos e mecânicos. O principal objetivo é localizar variações anormais de temperatura, conhecidas como pontos quentes, que geralmente sinalizam sobrecargas ou falhas de conexão.

Na rotina industrial, essa técnica é fundamental para inspecionar painéis elétricos e motores sem necessidade de contato físico ou desligamento. O excesso de calor pode indicar conexões frouxas ou atrito excessivo em engrenagens, permitindo intervenções rápidas que previnem incêndios e curtos-circuitos.

Análise físico-química de óleo

Esta técnica analisa as propriedades do lubrificante e a presença de partículas de desgaste suspensas no fluido. O óleo funciona como um indicador da saúde interna de motores e redutores, revelando o nível de atrito entre as superfícies metálicas internas.

A análise laboratorial identifica contaminantes como água e poeira, além de medir a viscosidade e a oxidação do lubrificante. Esse controle rigoroso garante que a lubrificação permaneça eficiente, prolongando a vida útil das peças móveis e reduzindo o desperdício com trocas prematuras de óleo.

Ultrassom industrial e análise de trincas

O ultrassom é empregado para captar ondas sonoras de alta frequência que o ouvido humano não consegue perceber. Ele é extremamente eficaz para localizar vazamentos de gases e ar comprimido, além de identificar falhas em sistemas de vedação sob pressão.

Além do monitoramento de fluidos, o uso de ensaios por ultrassom permite a detecção de microfissuras e trincas internas em estruturas metálicas. Essa visibilidade profunda assegura a integridade dos ativos e evita falhas estruturais graves causadas pela fadiga de materiais ao longo do tempo.

Integrar essas técnicas de forma sistemática exige uma gestão que transforme os sinais técnicos em registros estruturados de manutenção. A eficiência da operação depende da capacidade de processar essas informações para evitar que falhas pontuais se tornem problemas crônicos e repetitivos na planta.

Qual a diferença entre manutenção preditiva e preventiva?

A principal diferença entre manutenção preditiva e preventiva reside no critério de intervenção. Enquanto a manutenção preventiva é realizada em intervalos de tempo ou ciclos de uso pré-determinados, a manutenção preditiva baseia-se no estado real de operação do ativo para intervir apenas sob necessidade comprovada.

Na manutenção preventiva, o foco é reduzir a probabilidade de falha via cronograma rígido. Embora evite quebras repentinas, essa prática pode causar o “over-maintenance” — o descarte prematuro de componentes que ainda possuem vida útil. Já a preditiva utiliza sensores para detectar anomalias invisíveis ao cronograma fixo, garantindo o aproveitamento máximo de cada peça.

Para diferenciar os modelos de forma prática:

- Manutenção Preventiva: Orientada por calendário; focada em evitar a quebra por estatística; pode gerar custos elevados por excesso de manutenção.

- Manutenção Preditiva: Orientada pela condição física e funcional; focada na antecipação cirúrgica de falhas; otimiza recursos e estende a vida útil.

Com a plataforma Télios, as empresas visualizam qual estratégia traz melhor ROI. O registro estruturado ajuda a equipe a decidir se deve manter um ativo em um ciclo preventivo tradicional ou se a complexidade do processo exige um monitoramento preditivo para garantir a continuidade produtiva e a segurança da planta.

Quais as principais vantagens de adotar essa estratégia?

As principais vantagens de adotar a manutenção preditiva são o aumento expressivo da disponibilidade dos equipamentos, a redução dos custos com reparos emergenciais e o fortalecimento da segurança operacional. Essa abordagem permite que a gestão de ativos deixe de atuar sob pressão de falhas inesperadas e passe a ter controle total sobre o ciclo de vida de cada componente.

Ao implementar esse modelo, as empresas conseguem transformar o departamento de manutenção em uma área estratégica. Os benefícios vão além da mecânica, impactando diretamente a saúde financeira e a eficiência produtiva da organização como um todo.

Aumento da disponibilidade dos ativos

O monitoramento constante garante que as máquinas operem por mais tempo sem interrupções não planejadas. Como as falhas são detectadas em estágios iniciais, as intervenções podem ser agendadas para períodos de baixa produção ou turnos de manutenção programada, evitando que a planta industrial fique ociosa por problemas técnicos que poderiam ter sido evitados.

Redução de custos operacionais

Uma das características da manutenção preditiva é a precisão no uso de recursos. Ao intervir apenas quando os dados indicam a necessidade real, a empresa economiza em diversos pilares essenciais:

- Redução do estoque de peças de alta rotatividade e custo elevado.

- Eliminação de trocas prematuras de componentes que ainda possuem vida útil residual.

- Diminuição de gastos com fretes urgentes e contratação de serviços externos de emergência.

- Otimização do tempo e aumento da produtividade das equipes de campo.

Melhoria da segurança e confiabilidade

A antecipação de falhas críticas reduz drasticamente o risco de acidentes graves causados por quebras repentinas, vazamentos ou superaquecimento de componentes. Um ambiente monitorado é intrinsecamente mais seguro para os colaboradores, pois minimiza a necessidade de reparos improvisados sob condições de pressão e risco elevado.

Estímulo à melhoria contínua

A estratégia preditiva gera um histórico técnico valioso que alimenta a inteligência do negócio. Os dados coletados permitem realizar análises de causa raiz mais profundas, ajudando a identificar padrões de desgaste e problemas sistêmicos em processos complexos. Isso transforma cada ocorrência em um aprendizado organizacional que previne a reincidência de falhas e eleva a maturidade operacional.

A consolidação dessas vantagens depende diretamente da forma como os sinais técnicos são processados e transformados em planos de ação. Ter clareza sobre esses ganhos é o que motiva gestores a buscar as melhores ferramentas para estruturar sua rotina de monitoramento e análise.

Como implementar a manutenção preditiva na sua operação?

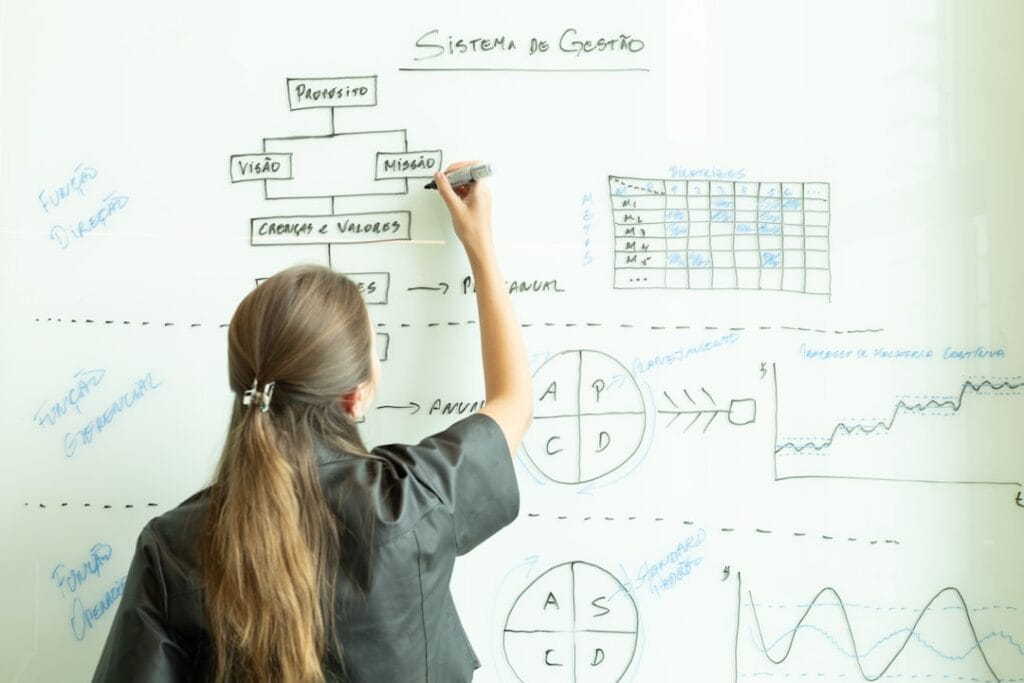

Para implementar a manutenção preditiva, é necessário um planejamento estruturado que priorize ativos críticos e integre a coleta de dados a uma rotina de análise sistemática. O foco inicial deve ser o mapeamento de criticidade, garantindo que o investimento em tecnologias traga retorno rápido e eficiente para a operação industrial.

Para uma transição bem-sucedida do modelo reativo para o preditivo, siga estas etapas fundamentais:

- Inventário e criticidade: Identificação dos ativos vitais e análise de seus modos de falha.

- Seleção de tecnologias: Escolha entre análise de vibração, termografia ou ultrassom conforme a necessidade técnica.

- Padronização de processos: Criação de rotinas para o registro estruturado dos dados coletados em campo.

- Integração de dados: Uso do software Télios para centralizar as informações e facilitar a análise de tendências.

- Capacitação técnica: Treinamento dos colaboradores para operar as tecnologias e agir com base nos diagnósticos.

Ao consolidar as características da manutenção preditiva em um ambiente digital único como o da Télios, cada anomalia detectada torna-se um aprendizado organizacional. Isso não apenas reduz custos operacionais, mas fortalece a cultura de melhoria contínua e garante que a previsibilidade técnica resulte em maior confiabilidade para todo o negócio.