A análise de manutenção preditiva é uma estratégia de monitoramento contínuo que utiliza dados técnicos para identificar o momento exato em que um componente precisa de reparo, evitando falhas catastróficas e paradas não planejadas. Através de sensores e ferramentas especializadas, como a análise de vibrações e o ultrassom industrial, as empresas conseguem prever o comportamento de ativos e intervir apenas quando as condições reais o exigem, otimizando drasticamente o orçamento operacional.

Neste guia, você entenderá como migrar para um modelo baseado em dados para eliminar desperdícios no chão de fábrica. Mais do que monitorar máquinas, o sucesso dessa prática reside na capacidade de transformar ocorrências em aprendizado estratégico através de métodos estruturados de análise de falhas. Ao integrar tecnologias de monitoramento com uma gestão de ativos eficiente, gestores ganham visibilidade total sobre a confiabilidade de seus processos, fortalecendo a segurança e a produtividade em ambientes industriais complexos.

O que é manutenção preditiva e como ela funciona?

A manutenção preditiva é uma estratégia de monitoramento proativo que acompanha as condições reais dos ativos para prever falhas antes que elas interrompam a produção. Diferente de outros modelos, ela não se baseia em calendários fixos ou prazos estimados, mas sim no estado atual da máquina, permitindo intervenções cirúrgicas e precisas.

O funcionamento desse método baseia-se na coleta sistemática de dados através de sensores e inspeções técnicas especializadas. Esses dispositivos monitoram variáveis críticas, como temperatura, vibração, análise de óleo e pressão, enviando informações para sistemas que processam os indicadores de desempenho. Quando um parâmetro sai da normalidade, a equipe de manutenção é alertada.

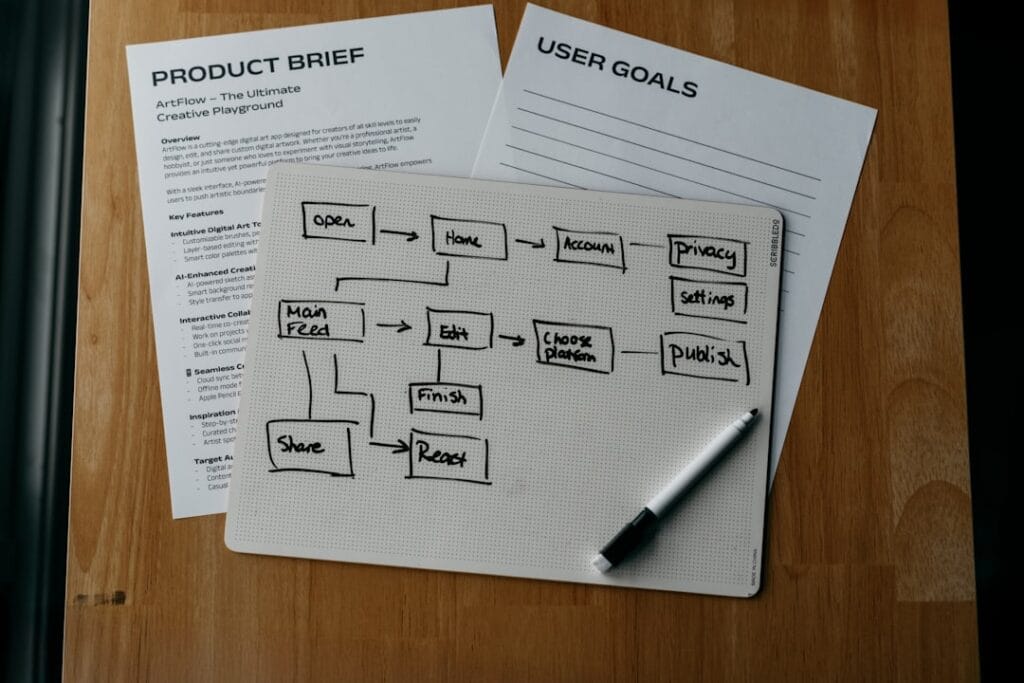

Para que essa abordagem seja eficiente no dia a dia operacional, o processo geralmente segue etapas bem estruturadas:

- Monitoramento constante: Sensores captam sinais vitais dos equipamentos em tempo real ou em intervalos programados de inspeção.

- Coleta e processamento: Uso de ferramentas digitais para organizar os dados e identificar padrões que indicam desgaste prematuro.

- Diagnóstico de anomalias: Avaliação técnica para entender se a variação detectada exige uma parada imediata ou um ajuste planejado.

- Execução baseada em condição: O reparo ou a troca de componentes ocorre apenas quando o ativo atinge um limite de segurança pré-estabelecido.

Essa dinâmica transforma a rotina das equipes de manutenção, pois substitui a intuição e a reação por fatos concretos e dados técnicos. Quando integrada a uma plataforma de gestão, a analise manutenção preditiva permite que a empresa registre cada ocorrência e estruture planos de ação que fortalecem a cultura de melhoria contínua.

A eficácia do sistema depende da capacidade da organização em transformar esses sinais em aprendizado estratégico. Ao cruzar os alertas dos sensores com um histórico estruturado de análises de falhas, os gestores conseguem evitar a reincidência de problemas e otimizar drasticamente os custos operacionais.

O sucesso dessa implementação exige um olhar atento tanto para a tecnologia quanto para os métodos estruturados de resolução de problemas. Com dados precisos em mãos, torna-se muito mais simples priorizar ações preventivas e garantir que o foco da operação esteja sempre voltado para a máxima confiabilidade dos processos industriais.

Diferença entre manutenção preditiva, preventiva e corretiva

Compreender a diferença entre manutenção preditiva, preventiva e corretiva é fundamental para gestores que buscam excelência operacional e redução de custos. Cada uma dessas abordagens possui uma lógica distinta de intervenção, impactando diretamente a disponibilidade dos equipamentos e o orçamento do setor de manutenção.

A manutenção corretiva é o modelo mais tradicional e reativo, sendo aplicada apenas quando o equipamento já apresenta uma falha ou para de funcionar completamente. Embora pareça simples, essa estratégia costuma ser a mais cara para a indústria, pois gera paradas não planejadas, urgência na compra de peças e riscos imprevistos à segurança da equipe.

A manutenção preventiva, por outro lado, trabalha com base no tempo ou em ciclos de uso, como horas de operação ou calendários fixos. É uma abordagem planejada que visa evitar quebras antes que elas ocorram. No entanto, sua principal desvantagem é a possibilidade de realizar trocas de componentes que ainda possuem vida útil, gerando desperdícios de materiais e mão de obra.

O diferencial da manutenção preditiva é o uso de dados técnicos para determinar o momento exato da intervenção. Por meio da analise manutenção preditiva, as equipes monitoram o comportamento real dos ativos e identificam tendências de desgaste. Isso garante que a manutenção ocorra apenas quando os indicadores apontam uma necessidade real, unindo segurança e economia máxima.

Para facilitar a visualização das prioridades no dia a dia operacional, podemos resumir as principais características de cada modelo da seguinte forma:

- Manutenção Corretiva: Foca em consertar o que já quebrou; é imprevisível e gera altos custos operacionais.

- Manutenção Preventiva: Foca em evitar a quebra por meio de cronogramas; é planejada, mas pode ser pouco eficiente financeiramente.

- Manutenção Preditiva: Foca em monitorar a condição real; é baseada em dados e oferece o maior nível de previsibilidade e confiabilidade.

Escolher a estratégia correta depende da criticidade de cada máquina dentro do processo produtivo. Ao utilizar métodos estruturados para registrar e analisar essas ocorrências, a organização consegue transformar dados em conhecimento estratégico, fortalecendo a cultura de melhoria contínua e prevenindo falhas de maneira sustentável.

A transição para modelos de monitoramento mais inteligentes exige não apenas tecnologia, mas também o domínio das ferramentas de inspeção que permitem identificar os sinais de desgaste antes que eles se tornem problemas críticos.

Principais técnicas de análise na manutenção preditiva

A aplicação prática desta estratégia depende de ferramentas tecnológicas que capturam sinais sutis de desgaste antes que eles se tornem críticos. A análise de manutenção preditiva aprofundada transforma sinais físicos em dados digitais acionáveis, permitindo que as equipes de confiabilidade tomem decisões baseadas no estado real do ativo e não em suposições.

Análise de vibrações

Esta é uma das técnicas mais consolidadas em ativos rotativos, como motores, bombas e turbinas. Ela identifica anomalias mecânicas ao medir a frequência e a amplitude da vibração da máquina. Através desse monitoramento, é possível detectar problemas como:

- Desbalanceamento de componentes;

- Desalinhamento de eixos;

- Desgaste prematuro em rolamentos;

- Folgas estruturais.

Termografia infravermelha

O monitoramento térmico identifica variações de temperatura por meio da radiação infravermelha captada por câmeras especiais. É uma técnica não invasiva essencial para detectar conexões elétricas frouxas, superaquecimento em painéis ou atrito excessivo em peças mecânicas, permitindo intervenções antes que ocorra um curto-circuito ou incêndio.

Análise de óleo e lubrificantes

Funciona como um exame de sangue para o equipamento industrial. Ao analisar a presença de partículas metálicas, contaminantes e as propriedades químicas do fluido, os técnicos conseguem prever o nível de desgaste interno das peças móveis. Isso ajuda a determinar o momento exato para a troca do óleo, evitando desperdícios e quebras severas.

Ultrassom industrial

O ultrassom capta ondas sonoras de alta frequência que não são percebidas pelo ouvido humano. Essa técnica é extremamente eficaz para localizar vazamentos de ar comprimido, falhas em válvulas e identificar arcos elétricos em estágios iniciais. É uma ferramenta poderosa para aumentar a eficiência energética e garantir a segurança operacional.

Análise de trincas e endoscopia industrial

Utiliza métodos visuais avançados e ensaios não destrutivos para inspecionar o interior de componentes complexos sem a necessidade de desmontagem. Com o auxílio de câmeras de alta definição (boroscopia) e líquidos penetrantes, as equipes identificam fissuras, corrosão ou fadiga do material que poderiam causar falhas catastróficas na estrutura do ativo.

Ao integrar os resultados dessas inspeções em uma plataforma de gestão estruturada, a empresa transforma dados isolados em aprendizado estratégico. O registro sistemático dessas ocorrências facilita a identificação de causas raízes, permitindo que os planos de ação sejam direcionados para a solução definitiva dos problemas, fortalecendo a cultura de melhoria contínua e a previsibilidade orçamentária.

Objetivos e benefícios da análise preditiva na indústria

Os objetivos da análise preditiva concentram-se em transformar a manutenção em uma vantagem competitiva, focando na redução do Custo Total de Propriedade (TCO) e no aumento do OEE (Eficiência Global do Equipamento). Ao utilizar dados para antecipar intervenções, a gestão garante que os recursos sejam aplicados com precisão cirúrgica, fortalecendo a cultura de melhoria contínua e transformando falhas evitadas em aprendizado organizacional sustentável.

Redução de custos com paradas não planejadas

A redução de custos com paradas não planejadas é um dos maiores ganhos financeiros para qualquer operação industrial. Quando uma máquina quebra inesperadamente, o prejuízo envolve desde a ociosidade da equipe até gastos extras com peças de reposição urgentes e logística acelerada.

Através da analise manutenção preditiva, é possível agendar os reparos para momentos de baixa produção ou trocas de turno. Isso elimina a imprevisibilidade do orçamento e garante que o fluxo de caixa não seja comprometido por falhas catastróficas que poderiam ter sido evitadas com monitoramento inteligente.

Aumento da vida útil dos equipamentos

O aumento da vida útil dos equipamentos ocorre porque a intervenção precoce impede que um pequeno defeito evolua para um dano estrutural permanente. Quando um ativo opera sob condições de vibração excessiva ou superaquecimento, o desgaste de seus componentes internos é acelerado drasticamente.

Ao manter os equipamentos funcionando sempre dentro dos parâmetros ideais de saúde, a empresa maximiza o retorno sobre o investimento de seus ativos. Esse cuidado sistemático reduz a necessidade de substituições prematuras e garante que a frota de máquinas opere com máxima eficiência por muito mais tempo.

Melhoria na segurança do trabalho

A melhoria na segurança do trabalho é um benefício direto do controle sobre o estado das máquinas. Falhas repentinas e quebras violentas são causas frequentes de acidentes graves no chão de fábrica, expondo operadores e técnicos a riscos desnecessários de explosões, vazamentos ou projeção de materiais.

Com a previsibilidade gerada pelos dados, as manutenções são realizadas de forma calma, estruturada e sob condições controladas. Isso cria um ambiente de trabalho muito mais seguro, onde a prevenção de riscos se torna parte integrante da rotina operacional, protegendo o maior patrimônio da empresa: as pessoas.

Para extrair o máximo desses benefícios, é essencial compreender como colocar essa estratégia em prática e quais passos seguir para uma implementação de sucesso no ambiente fabril.

Como implementar a manutenção preditiva passo a passo

Implementar a manutenção preditiva exige um planejamento estruturado para garantir que o investimento em sensores resulte em ganho real de disponibilidade. O processo envolve a criação de um ecossistema de dados que suporte decisões rápidas no chão de fábrica, começando obrigatoriamente pela definição da criticidade dos ativos (Matriz de Criticidade).

Para que a análise de manutenção preditiva seja realmente eficaz, a execução deve seguir etapas claras que garantam a integridade da informação:

- Mapeamento de ativos críticos: Focar em máquinas cujo custo de parada ou risco ambiental seja elevado.

- Seleção de hardware e software: Escolha de sensores IoT confiáveis e plataformas SaaS capazes de centralizar e processar a telemetria.

- Capacitação técnica e processos: Treinar a equipe para interpretar diagnósticos e definir fluxos de ação claros para cada alerta de anomalia.

A integração desses dados em uma plataforma de gestão permite que as ocorrências sejam transformadas em planos de ação preventivos. Ao cruzar o monitoramento com métodos de análise de causa raiz, a empresa evita a reincidência de problemas e consolida uma operação financeira e operacionalmente sustentável em 2026.

O papel da Indústria 4.0 e análise de dados no monitoramento

A Indústria 4.0 revolucionou o chão de fábrica ao conectar ativos físicos a sistemas inteligentes via IoT. Essa conectividade é o que sustenta a análise de manutenção preditiva moderna, permitindo o processamento de grandes volumes de dados (Big Data) para identificar padrões de falha que seriam invisíveis ao olho humano.

No cenário tecnológico atual, o monitoramento inteligente oferece diferenciais estratégicos para a gestão de ativos:

- Processamento em tempo real: Algoritmos de aprendizado de máquina que detectam desvios de performance milissegundos após a ocorrência.

- Histórico Digital Estruturado: Criação de uma base de conhecimento que facilita a análise de falhas recorrentes.

- Manutenção Prescritiva: O uso de IA para não apenas prever a falha, mas recomendar a melhor ação corretiva baseada no contexto operacional.

Utilizar uma plataforma digital para gerenciar essas informações é fundamental para consolidar a excelência operacional. Ao estruturar os dados captados, a empresa deixa de ser reativa e passa a realizar uma análise de falhas profunda, tratando a causa raiz e garantindo que cada dado coletado se converta em aumento de produtividade e segurança.

Exemplos práticos de aplicação da manutenção preditiva

A aplicação prática demonstra como o monitoramento constante evita prejuízos severos. Em motores elétricos de alta criticidade, sensores de vibração podem detectar um desalinhamento de eixo semanas antes de uma quebra. Ao realizar a análise de manutenção preditiva, a equipe identifica o problema e programa o reparo para um intervalo de turno, evitando paradas de linha não planejadas.

Na área elétrica, o uso de termografia em subestações identifica pontos de aquecimento excessivo em conexões. Esse sinal alerta para um possível curto-circuito, permitindo uma intervenção preventiva que protege a integridade física da equipe e a continuidade da planta. Outros exemplos incluem:

- Sistemas Hidráulicos: Monitoramento de micropartículas no óleo para prever o desgaste de bombas de alta pressão.

- Compressores Industriais: Uso de ultrassom para detectar vazamentos de ar que elevam o consumo de energia e sobrecarregam o equipamento.

Essas situações reforçam a necessidade de registrar cada ocorrência em uma plataforma de gestão estruturada. Quando os dados dos sensores são integrados a um histórico de análises técnicas, a empresa ganha inteligência para prever padrões em ativos similares, transformando problemas isolados em aprendizado organizacional e estabilidade financeira.