A escolha estratégica entre manutenção corretiva, preventiva, preditiva e manutenção produtiva total determina diretamente a rentabilidade e a eficiência de qualquer operação industrial. Em resumo, a manutenção corretiva atua após o surgimento de uma falha, a preventiva trabalha com prazos programados e a preditiva utiliza tecnologia para prever quebras antes que ocorram. A TPM, por sua vez, eleva esse patamar ao transformar a manutenção em uma filosofia de gestão compartilhada, focada na eliminação total de perdas e no aumento do Índice de Eficiência Global. Entender qual dessas abordagens aplicar em cada ativo é essencial para evitar gastos desnecessários com paradas emergenciais.

Dominar esses conceitos permite que gestores deixem de apenas apagar incêndios e passem a utilizar a análise de dados como uma ferramenta de competitividade. Mais do que escolher uma técnica isolada, o sucesso reside na integração dessas metodologias através de um planejamento estruturado e do uso de tecnologias que facilitem a identificação das causas reais dos problemas. Ao alinhar o monitoramento técnico com uma cultura de melhoria contínua, as empresas conseguem não apenas consertar máquinas, mas garantir a confiabilidade necessária para sustentar o crescimento e a inovação tecnológica no chão de fábrica.

O que é gestão de manutenção e qual a sua importância?

A gestão de manutenção é o conjunto coordenado de atividades técnicas, administrativas e de planejamento que visam assegurar a disponibilidade, a confiabilidade e a segurança dos ativos de uma empresa ao longo de sua vida útil. Esse processo envolve desde o agendamento de inspeções rotineiras até a análise profunda de indicadores para evitar que falhas técnicas interrompam o fluxo produtivo.

A importância da gestão de manutenção reside na sua capacidade de transformar a área técnica em um pilar estratégico para a rentabilidade do negócio. Sem um controle estruturado, as empresas ficam vulneráveis a paradas não planejadas, que resultam em atrasos na entrega, desperdício de matéria-prima e custos elevados com reparos emergenciais que poderiam ter sido evitados.

Uma gestão eficiente proporciona benefícios diretos que impactam a competitividade no mercado, tais como:

- Maximização da disponibilidade: garante que as máquinas estejam prontas para operar sempre que a produção exigir.

- Otimização de custos: reduz a necessidade de estoques excessivos de peças e evita horas extras para consertos de última hora.

- Segurança operacional: diminui significativamente o risco de acidentes causados por falhas mecânicas ou elétricas em equipamentos críticos.

- Prolongamento da vida útil: ativos bem conservados demoram mais para precisar de substituição, preservando o capital da empresa.

No contexto da indústria moderna, gerir a manutenção exige ir além do simples conserto. É necessário adotar uma mentalidade voltada para a análise de causas reais e o aprendizado organizacional. Quando os dados das ocorrências diárias são registrados e analisados de forma técnica, a equipe consegue identificar padrões de falhas e agir de maneira estratégica em vez de apenas reagir aos problemas conforme eles surgem.

Para alcançar excelência operacional, a organização precisa saber integrar diferentes metodologias de intervenção. O sucesso dessa jornada depende do equilíbrio correto entre a manutenção corretiva preventiva preditiva e manutenção produtiva total, adequando cada técnica à criticidade do equipamento e aos objetivos de desempenho da planta. Compreender as particularidades de cada um desses modelos é o que permite construir um plano de manutenção verdadeiramente eficaz.

Principais tipos de manutenção industrial

Existem diferentes abordagens para gerenciar o ciclo de vida dos ativos, variando conforme a criticidade de cada equipamento e os recursos disponíveis. Definir o mix ideal entre as manutenções corretiva, preventiva, preditiva e a manutenção produtiva total (TPM) não é apenas uma decisão técnica, mas uma escolha estratégica. Essa definição impacta diretamente a disponibilidade da planta industrial e o retorno sobre o capital investido, exigindo uma visão clara de como cada método contribui para a eliminação de falhas recorrentes.

Manutenção Corretiva: Quando o foco é o conserto imediato

A manutenção corretiva ocorre quando a intervenção é feita após a identificação de uma falha ou desempenho abaixo do esperado. Ela se divide essencialmente em duas categorias que definem o nível de controle da operação:

- Corretiva não planejada: acontece de forma emergencial quando o equipamento para inesperadamente, gerando altos custos com peças urgentes e riscos de segurança.

- Corretiva planejada: aplicada quando a falha é monitorada e a equipe técnica decide deixar o componente falhar por ser mais barato substituir do que prevenir, agendando o conserto.

Manutenção Preventiva: A prevenção baseada em cronogramas

A manutenção preventiva é executada com base em intervalos de tempo pré-definidos ou unidades de uso, como horas de operação e ciclos de produção. O objetivo central é reduzir a probabilidade de falhas através de inspeções, trocas de peças e lubrificação programada.

Essa prática é essencial para ativos de alta criticidade, pois permite que os gestores organizem paradas de produção com antecedência. Ao seguir recomendações técnicas e o histórico de ocorrências, a empresa evita a degradação acelerada das máquinas e garante a continuidade do fluxo de trabalho.

Manutenção Preditiva: O monitoramento técnico de ativos

Diferente do cronograma fixo da preventiva, a manutenção preditiva utiliza tecnologia sensorial para monitorar o estado real do equipamento em tempo real. Através de técnicas como análise de vibração, termografia e análise de óleo, é possível identificar tendências de desgaste antes que a quebra ocorra.

Essa abordagem maximiza a vida útil dos componentes e evita intervenções desnecessárias, permitindo que a equipe aja apenas quando os indicadores técnicos apontam uma anormalidade. É o modelo que oferece o melhor retorno sobre o investimento em ativos complexos.

Diferença entre manutenção detectiva e prescritiva

Enquanto a manutenção detectiva foca em testar sistemas de proteção — como checar o funcionamento de geradores de emergência ou sensores de vazamento — para garantir que atuem quando solicitados, a manutenção prescritiva representa o topo da evolução orientada por dados. Ela utiliza inteligência analítica para não apenas prever a falha, mas recomendar a ação exata. Um exemplo prático: ao detectar uma vibração anômala em um motor, o sistema já prescreve o ajuste de alinhamento específico ou a troca de um rolamento antes que a quebra ocorra. Esses métodos sustentam modelos de gestão avançados que integram tecnologia e eficiência no cuidado com os ativos.

Manutenção Produtiva Total (TPM): Conceito e aplicação

A Manutenção Produtiva Total (TPM) é uma filosofia de gestão que busca a eficiência máxima do sistema produtivo através da eliminação total de perdas. Diferente de abordagens que focam apenas no reparo técnico, a TPM envolve todos os níveis da organização, desde a alta diretoria até os operadores de chão de fábrica, promovendo um senso de propriedade compartilhada sobre os equipamentos.

A aplicação prática dessa metodologia visa atingir o estado de “quebra zero”, “defeito zero” e “acidente zero”. Para isso, a empresa deixa de ver a manutenção como um custo e passa a tratá-la como uma estratégia de melhoria contínua. Ao integrar o operador no cuidado diário da máquina, o setor técnico ganha tempo para atuar em análises mais complexas e preventivas.

Diferente de escolher apenas entre manutenção corretiva preventiva preditiva e manutenção produtiva total de forma isolada, a adoção da TPM permite que essas técnicas coexistam de maneira harmônica. O foco deixa de ser apenas consertar e passa a ser a garantia da confiabilidade absoluta do processo produtivo.

Os 8 pilares da Manutenção Produtiva Total

A estrutura da TPM é sustentada por oito pilares que garantem a padronização e a sustentabilidade dos resultados obtidos. Cada pilar aborda uma área específica da gestão industrial:

- Manutenção Autônoma: capacita os operadores para realizar inspeções, limpeza e lubrificação básica em seus próprios equipamentos.

- Manutenção Planejada: foca na eliminação de quebras através de atividades programadas e preventivas pela equipe técnica.

- Manutenção da Qualidade: estabelece condições para que o equipamento não gere produtos fora dos padrões técnicos.

- Melhorias Específicas (Kobetsu Kaizen): utiliza grupos de trabalho para resolver problemas pontuais que geram perdas de eficiência.

- Controle Inicial: foca no design de novos equipamentos que já nascem fáceis de operar e manter.

- Educação e Treinamento: eleva o nível de conhecimento técnico e operacional de todos os envolvidos no processo.

- Segurança, Saúde e Meio Ambiente: garante que a produtividade nunca ocorra em detrimento do bem-estar humano ou ambiental.

- TPM Administrativo: aplica os conceitos de eficiência e eliminação de desperdícios nos escritórios e áreas de apoio.

Como a TPM impacta a eficiência operacional (OEE)

O principal indicador utilizado para medir o sucesso da TPM é o OEE (Overall Equipment Effectiveness), ou Eficiência Global do Equipamento. Esse índice é composto pela multiplicação da disponibilidade, desempenho e qualidade. A TPM ataca diretamente as chamadas “seis grandes perdas” que impedem as empresas de alcançarem seu potencial máximo.

Ao implementar os pilares de manutenção autônoma e planejada, a disponibilidade aumenta porque as paradas não programadas diminuem drasticamente. Já o pilar de melhorias específicas atua na velocidade de produção, garantindo que o equipamento opere em seu ritmo nominal sem interrupções frequentes ou microparadas.

O resultado final de uma cultura de TPM bem estabelecida é a transformação de dados em aprendizado organizacional. Quando a análise de falhas se torna uma rotina compartilhada, a empresa consegue identificar as causas reais dos problemas e estruturar planos de ação que garantem a estabilidade necessária para a competitividade a longo prazo.

Diferenças entre manutenção corretiva, preventiva e preditiva

As diferenças fundamentais entre manutenção corretiva, preventiva e preditiva estão no tempo de resposta e no nível de previsibilidade das intervenções técnicas. Enquanto a abordagem corretiva atua na falha já manifestada, as estratégias preventiva e preditiva focam em evitar a indisponibilidade do ativo por meio de critérios distintos de controle.

A manutenção corretiva é essencialmente reativa, ocorrendo após a detecção de um problema que compromete o desempenho. Ela pode ser não planejada, gerando paradas emergenciais de alto custo, ou planejada, quando a equipe decide aguardar a falha para intervir. Em contraste, a manutenção preventiva utiliza cronogramas baseados em tempo ou unidades de uso para realizar revisões periódicas.

Já a manutenção preditiva eleva o controle técnico ao monitorar o estado real do equipamento. Diferente da preventiva, que troca peças por estimativa de tempo, a preditiva utiliza indicadores de condição para determinar o momento exato da troca. Essa distinção é crucial para evitar o descarte prematuro de componentes ainda funcionais e garantir a máxima eficiência dos ativos.

Para uma comparação direta, as principais distinções envolvem os seguintes pontos:

- Foco da ação: A corretiva foca no conserto; a preventiva foca no prazo ou ciclo de uso; a preditiva foca na condição técnica monitorada.

- Custo de manutenção: A corretiva costuma ser a mais cara devido à urgência; a preventiva tem custos fixos previstos; a preditiva demanda tecnologia inicial, mas reduz desperdícios a longo prazo.

- Impacto na produção: A corretiva gera paradas inesperadas e perda de ritmo; a preventiva e a preditiva permitem o agendamento prévio, minimizando o impacto no fluxo de trabalho.

Compreender essas variações é o primeiro passo para implementar um modelo de gestão que integre a manutenção corretiva preventiva preditiva e manutenção produtiva total de forma estratégica. Ativos críticos exigem monitoramento constante, enquanto equipamentos de baixa relevância podem ser geridos com métodos mais simples, garantindo o melhor retorno sobre o investimento.

A escolha entre esses modelos deve ser fundamentada na análise de dados e no histórico de quebras da planta industrial. Ao estruturar essas informações de maneira técnica, a empresa consegue migrar de uma atuação puramente operacional para uma gestão baseada em confiabilidade, onde cada decisão técnica contribui para a longevidade das máquinas e para a sustentabilidade dos processos produtivos.

Como escolher a melhor estratégia para sua empresa

A escolha da melhor estratégia para sua empresa depende de uma análise técnica da criticidade de cada ativo, do histórico de falhas e dos objetivos de rentabilidade do negócio. Para definir o modelo ideal, é necessário equilibrar os custos operacionais com o impacto financeiro de uma parada inesperada na produção.

Equipamentos vitais para a operação, cuja quebra interrompe o faturamento, devem ser geridos através de técnicas de monitoramento constante. Já ativos secundários podem ser mantidos com abordagens reativas. O segredo reside na integração inteligente entre as intervenções preventivas, preditivas e corretivas, consolidadas pela filosofia de manutenção produtiva total, garantindo que cada componente receba o nível de atenção proporcional à sua importância estratégica.

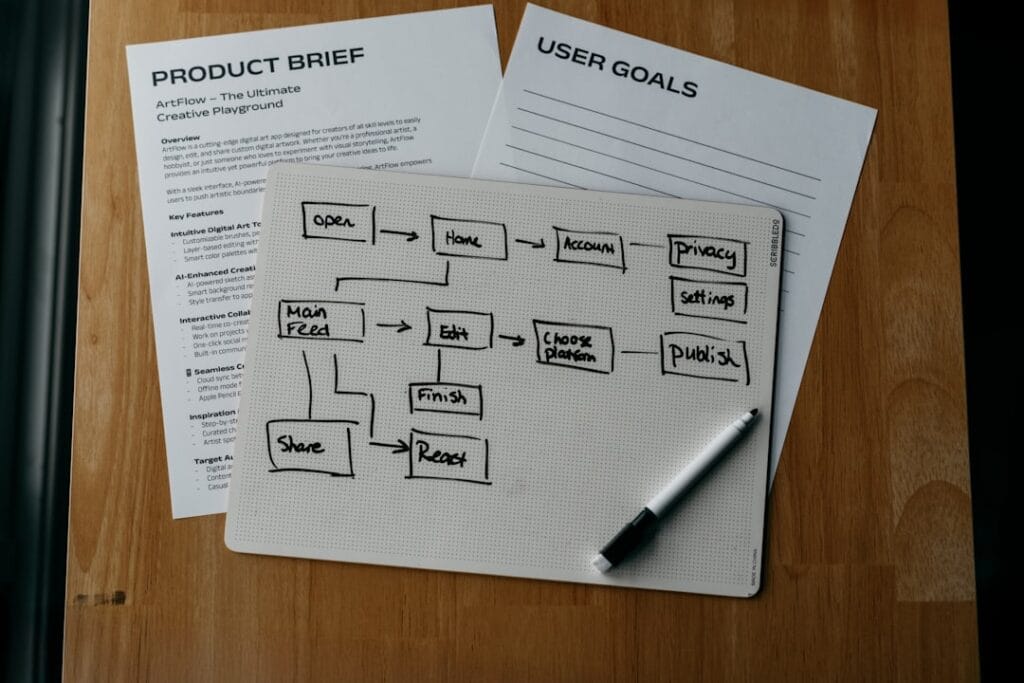

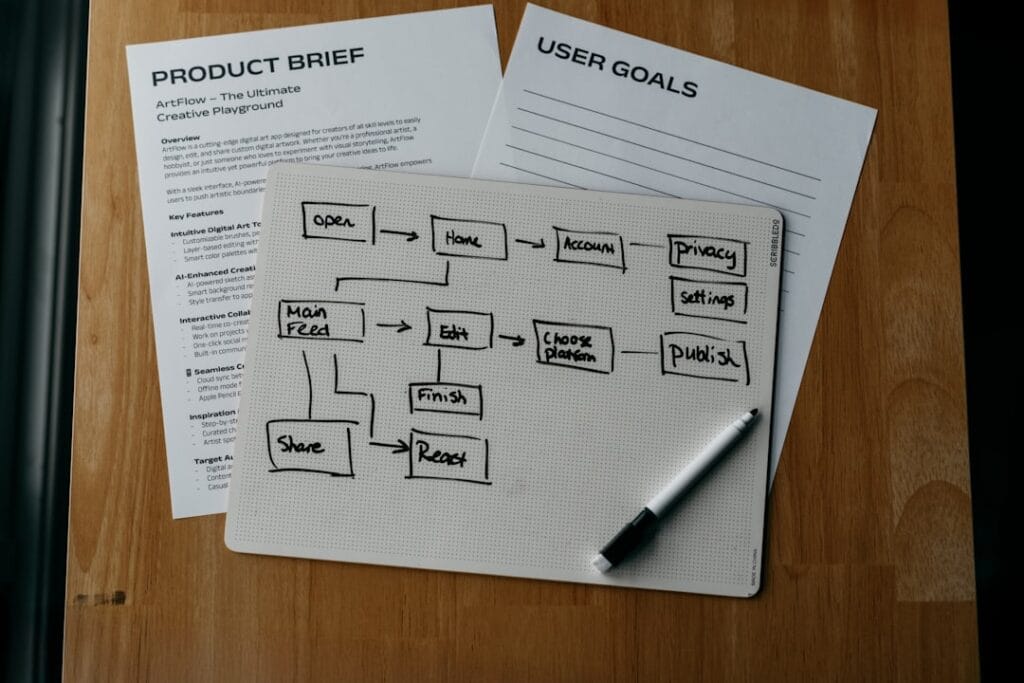

O papel do PCM (Planejamento e Controle de Manutenção)

O PCM atua como o núcleo estratégico da operação industrial, sendo responsável por organizar recursos, definir cronogramas e analisar dados técnicos. Sua função é garantir que as intervenções não ocorram de forma aleatória, mas sim baseadas em fatos e indicadores de desempenho precisos.

Através de um planejamento estruturado, o PCM consegue reduzir o tempo médio de reparo e aumentar a disponibilidade das máquinas. Esse setor é fundamental para transformar dados brutos do chão de fábrica em informações valiosas que auxiliam na tomada de decisão dos gestores e na otimização de custos operacionais.

Vantagens de utilizar um software de gestão de manutenção

Utilizar um software de gestão de manutenção oferece a vantagem de centralizar todas as ocorrências e planos de ação em uma plataforma digital estruturada. Essa tecnologia substitui processos manuais e planilhas descentralizadas por um sistema que facilita a identificação das causas reais de falhas recorrentes.

Com the apoio de uma solução digital, a empresa consegue monitorar prazos, gerenciar indicadores técnicos e fortalecer a cultura de melhoria contínua. As principais vantagens incluem:

- Registro estruturado: padronização na coleta de dados de falhas e intervenções técnicas.

- Gestão do conhecimento: transformação de ocorrências diárias em aprendizado para toda a equipe.

- Monitoramento em tempo real: visibilidade total sobre o status de cada plano de ação e ordens de serviço.

- Redução de desperdícios: identificação de gargalos que prejudicam a eficiência global dos equipamentos.

A digitalização permite que a gestão deixe de ser puramente reativa. Ao utilizar ferramentas que organizam o fluxo de análise e correção de problemas, as organizações criam uma base sólida para a confiabilidade operacional e para a sustentabilidade dos processos produtivos a longo prazo.

Impacto da manutenção na produtividade e redução de custos

O impacto da manutenção na produtividade e redução de custos é percebido na relação direta entre a disponibilidade dos ativos e a saúde financeira da operação. Uma estratégia bem executada evita que pequenos desvios técnicos se transformem em grandes gargalos operacionais que comprometem o faturamento mensal.

Ao equilibrar o uso da manutenção corretiva preventiva preditiva e manutenção produtiva total, a organização elimina os custos ocultos gerados por paradas inesperadas. Esses prejuízos vão além do conserto da máquina, englobando a ociosidade da mão de obra, atrasos em entregas contratuais e o desperdício de matéria-prima durante reinícios de linha.

A produtividade é maximizada quando as intervenções deixam de ser reativas e passam a ser planejadas com base em dados. Quando a equipe técnica consegue prever falhas e agir antes da quebra, o tempo médio entre falhas (MTBF) aumenta significativamente, permitindo que a planta industrial opere em sua cadência máxima com total segurança.

Os principais benefícios financeiros e produtivos de uma gestão técnica estruturada incluem:

- Redução de compras emergenciais: peças adquiridas com urgência costumam ter fretes caros e preços acima da média de mercado.

- Eficiência energética: equipamentos bem lubrificados e calibrados consomem menos energia para entregar o mesmo desempenho.

- Otimização da mão de obra: as equipes de manutenção podem focar em melhorias e análises críticas em vez de apenas realizar reparos emergenciais.

- Aumento da qualidade final: ativos estáveis produzem menos refugo e garantem que o produto final atenda aos requisitos técnicos exigidos.

Investir em tecnologias que permitam o registro e a análise estruturada de ocorrências transforma a manutenção em uma fonte de inteligência competitiva. O aprendizado organizacional gerado a partir do histórico de falhas permite identificar as causas reais de problemas recorrentes, criando um ciclo de melhoria contínua que sustenta a rentabilidade a longo prazo.

A consolidação dessa cultura de eficiência depende da capacidade de transformar dados técnicos em ações estratégicas. Quando todos os processos estão alinhados aos objetivos de desempenho, a manutenção deixa de ser vista como um custo inevitável e passa a ser reconhecida como um pilar fundamental para a excelência operacional e a confiabilidade dos ativos.