No mundo dinâmico dos negócios e da gestão de projetos, a busca pela excelência e pela melhoria contínua é um imperativo, não uma opção. Mas como transformar a intenção de aprimorar em resultados tangíveis e consistentes? A resposta reside em uma metodologia robusta e comprovada: o Ciclo PDCA, ou Plan, Do, Check, Act.

Este framework poderoso é muito mais do que um acrônimo. Ele representa uma abordagem sistemática para a solução de problemas, a gestão de qualidade e a otimização de processos em qualquer área. Desde a manufatura até o desenvolvimento de software, e até mesmo em desafios pessoais, o ciclo PDCA oferece um roteiro claro para testar ideias, implementar soluções e garantir que os aprendizados se traduzam em progresso duradouro.

Entender e dominar o ciclo PDCA significa adquirir a capacidade de planejar com precisão, executar com propósito, monitorar os resultados de perto e ajustar as estratégias de forma proativa. É uma ferramenta essencial para qualquer líder, gestor ou profissional que aspira a transformar desafios em oportunidades de crescimento e inovação contínua. Prepare-se para desvendar como aplicar essa metodologia atemporal para impulsionar a eficácia e o sucesso em seus empreendimentos.

O que é o Ciclo PDCA?

O Ciclo PDCA é uma metodologia iterativa de quatro fases para aprimoramento de processos e resolução de problemas. Seu nome é um acrônimo para Plan (Planejar), Do (Executar), Check (Verificar) e Act (Agir). Ele fornece uma abordagem sistemática para testar mudanças, implementar soluções e garantir a melhoria contínua em qualquer contexto. É uma ferramenta fundamental para organizações que buscam otimizar a qualidade e a eficiência.

Origem e História do PDCA

O conceito do PDCA foi originalmente desenvolvido pelo estatístico americano Walter A. Shewhart na década de 1920, conhecido como o “Ciclo Shewhart” ou “Ciclo de Controle”. Ele visava melhorar a qualidade da produção industrial através de um método científico. Mais tarde, foi amplamente difundido e popularizado pelo Dr. W. Edwards Deming, que o levou ao Japão pós-guerra, onde se tornou um pilar da gestão de qualidade e da excelência operacional, especialmente na indústria automotiva. Deming enfatizou a importância do aprendizado contínuo.

Por Que o Ciclo PDCA é Essencial?

A importância do Ciclo PDCA reside em sua capacidade de transformar a intenção de melhoria em ação e resultados tangíveis. Ele oferece uma estrutura lógica para a experimentação e o aprendizado, permitindo que equipes identifiquem problemas, testem soluções e avaliem seu impacto de forma controlada. Ao promover uma cultura de verificação e ajuste, o pdca cycle minimiza riscos, otimiza recursos e garante que as mudanças implementadas sejam eficazes e sustentáveis. É um motor para a inovação e a adaptação em ambientes dinâmicos.

As Quatro Etapas do PDCA Detalhadas

O ciclo PDCA é uma metodologia cíclica que impulsiona a melhoria contínua através de quatro fases interligadas. Cada etapa é fundamental para garantir que as mudanças sejam implementadas de forma estruturada, avaliadas criteriosamente e padronizadas para resultados duradouros. Vamos detalhar cada uma delas.

Etapa 1: Planejar (Plan)

Esta é a fase estratégica onde o problema é identificado e a solução é concebida. Envolve uma análise profunda para entender a situação atual e definir os objetivos claros que se deseja alcançar. É crucial detalhar o que será feito, por quem, quando e como.

As ações típicas incluem:

- Identificar o problema ou a oportunidade de melhoria.

- Coletar e analisar dados para entender as causas raiz.

- Definir metas e indicadores de sucesso mensuráveis.

- Desenvolver um plano de ação detalhado com as atividades e responsabilidades.

Etapa 2: Executar (Do)

Após um planejamento cuidadoso, a fase de execução consiste em colocar o plano em prática. É ideal iniciar com um piloto ou em pequena escala para testar a solução proposta. Esta abordagem minimiza riscos e permite que se colete dados e observações iniciais sem grandes impactos.

Durante a execução, é importante:

- Implementar as ações conforme o plano, em ambiente controlado.

- Coletar dados e informações relevantes sobre o processo e os resultados.

- Documentar quaisquer desvios ou observações importantes.

Etapa 3: Verificar (Check)

Nesta etapa, os resultados da fase de “Executar” são cuidadosamente analisados. O objetivo é comparar os dados coletados com os objetivos e indicadores definidos na fase de “Planejar”. É o momento de avaliar a eficácia da solução implementada.

A verificação envolve:

- Analisar os dados coletados e os resultados obtidos.

- Comparar os resultados com as metas estabelecidas.

- Identificar se o problema foi resolvido e se houve melhoria.

- Documentar os sucessos, falhas e aprendizados.

Etapa 4: Agir (Act)

Com base nas conclusões da fase de “Verificar”, toma-se uma decisão sobre o que fazer a seguir. Se a solução foi eficaz, ela é padronizada e implementada em larga escala. Se não funcionou como esperado, o ciclo PDCA é reiniciado com um plano revisado, incorporando os aprendizados.

As ações possíveis são:

- Padronizar a melhoria se ela foi bem-sucedida, incorporando-a aos processos padrão.

- Revisar o plano e iniciar um novo ciclo “Plan-Do-Check-Act” se a solução não atingiu os objetivos.

- Compartilhar os aprendizados com a equipe e outras áreas da organização.

- Continuar monitorando a solução implementada para garantir sua sustentabilidade.

Este ciclo contínuo assegura que as organizações não apenas resolvam problemas, mas também estabeleçam uma cultura de melhoria e inovação permanentes.

Quando Aplicar o Ciclo PDCA

O Ciclo PDCA é uma ferramenta de gestão de qualidade e melhoria contínua que transcende setores e tamanhos de empresas. Sua aplicabilidade é vasta, mas entender os momentos ideais para sua implementação maximiza seus benefícios, transformando desafios em oportunidades de aprimoramento sistêmico.

Desde a resolução de problemas complexos até a otimização de rotinas diárias, o ciclo PDCA oferece uma estrutura robusta para testar, aprender e refinar. Ele é um guia essencial para organizações que buscam não apenas reagir, mas proativamente moldar seu futuro operacional.

Cenários Ideais para Implementação do PDCA

O Ciclo PDCA brilha em diversas situações onde a busca por resultados superiores é constante. É particularmente eficaz quando o objetivo é ir além do status quo e estabelecer novos patamares de excelência. Considere aplicá-lo nos seguintes cenários:

- Melhoria da Qualidade de Produtos ou Serviços: Quando há necessidade de elevar padrões, reduzir defeitos ou aumentar a satisfação do cliente.

- Otimização de Processos Existentes: Para identificar gargalos, eliminar desperdícios e aumentar a eficiência operacional em qualquer departamento.

- Resolução Sistemática de Problemas: Ao enfrentar problemas recorrentes ou complexos que exigem uma abordagem estruturada para identificar causas raiz e implementar soluções duradouras.

- Implementação de Novas Estratégias ou Projetos: Para testar novas ideias em pequena escala, coletar feedback e fazer ajustes antes de uma implementação em larga escala.

- Gestão de Mudanças Organizacionais: Facilitando a transição para novos sistemas, políticas ou culturas, assegurando que as mudanças sejam efetivas e sustentáveis.

- Desenvolvimento Profissional e Aprendizado Contínuo: Até mesmo no nível individual, para aprimorar habilidades, gerenciar projetos pessoais ou alcançar metas específicas.

Nesses contextos, o ciclo PDCA proporciona um framework claro para transformar intenções em ações mensuráveis e resultados tangíveis.

Evitando Armadilhas Comuns

Apesar da simplicidade aparente, a aplicação do Ciclo PDCA pode falhar se algumas armadilhas comuns não forem evitadas. Uma implementação bem-sucedida exige disciplina e atenção a cada uma das quatro fases.

- Planejamento Insuficiente: Pular a fase “Plan” resulta em ações sem direção clara. Certifique-se de definir metas SMART (Específicas, Mensuráveis, Alcançáveis, Relevantes, Temporizáveis) e estabelecer métricas de sucesso antes de iniciar.

- Não Testar Suficientemente (Do): Implementar uma solução em larga escala sem um piloto pode gerar grandes perdas se a ideia não funcionar. Comece pequeno, teste e colete dados.

- Falta de Análise na Fase “Check”: Ignorar a coleta e a análise de dados após a implementação experimental impede o aprendizado. É crucial comparar os resultados com as metas iniciais para entender o que funcionou e o que não funcionou.

- Falha em Padronizar e Agir (Act): Não documentar as melhorias bem-sucedidas ou não agir sobre os aprendizados significa que o esforço foi em vão. As novas práticas devem ser padronizadas ou o processo deve ser reiniciado com base nas novas informações.

- Resistência à Mudança: Não envolver as equipes afetadas no processo. A participação e a comunicação transparente são vitais para garantir a adesão e a sustentabilidade das melhorias.

Ao estar ciente dessas potenciais barreiras e abordá-las proativamente, as organizações podem garantir que o ciclo PDCA gere o valor esperado e promova uma cultura de melhoria contínua.

Exemplos Práticos do Ciclo PDCA

O Ciclo PDCA é uma ferramenta universalmente aplicável, transcendendo as barreiras de setores e tamanhos de organização. Sua flexibilidade permite que seja adaptado para resolver problemas, otimizar processos e impulsionar a inovação em contextos variados, desde a linha de produção até o desenvolvimento de software e a gestão de serviços.

Compreender como o PDCA funciona na prática é fundamental para visualizar seu potencial transformador. A seguir, exploraremos como essa metodologia robusta se manifesta em dois cenários distintos, mas igualmente beneficiados por sua abordagem sistemática à melhoria contínua.

Aplicação na Indústria Manufatureira

Na indústria manufatureira, o ciclo PDCA é um pilar para a gestão da qualidade e a otimização da produção. Imagine uma fábrica que enfrenta um alto índice de produtos com defeito em uma de suas linhas de montagem.

- Plan (Planejar): A equipe define o problema (alta taxa de defeitos), estabelece a meta de redução e investiga as causas raízes, como falhas na calibração de máquinas ou inconsistências na matéria-prima.

- Do (Fazer): Com base na análise, implementa-se uma solução em pequena escala. Por exemplo, recalibrar algumas máquinas específicas e testar um novo fornecedor de matéria-prima.

- Check (Verificar): Monitora-se a linha após as mudanças, coletando dados sobre a nova taxa de defeitos. Compara-se os resultados com a meta estabelecida e o desempenho anterior.

- Act (Agir): Se a solução for eficaz, ela é padronizada e implementada em toda a linha de produção. Caso contrário, os aprendizados são utilizados para ajustar o plano e reiniciar o ciclo PDCA, garantindo a melhoria contínua.

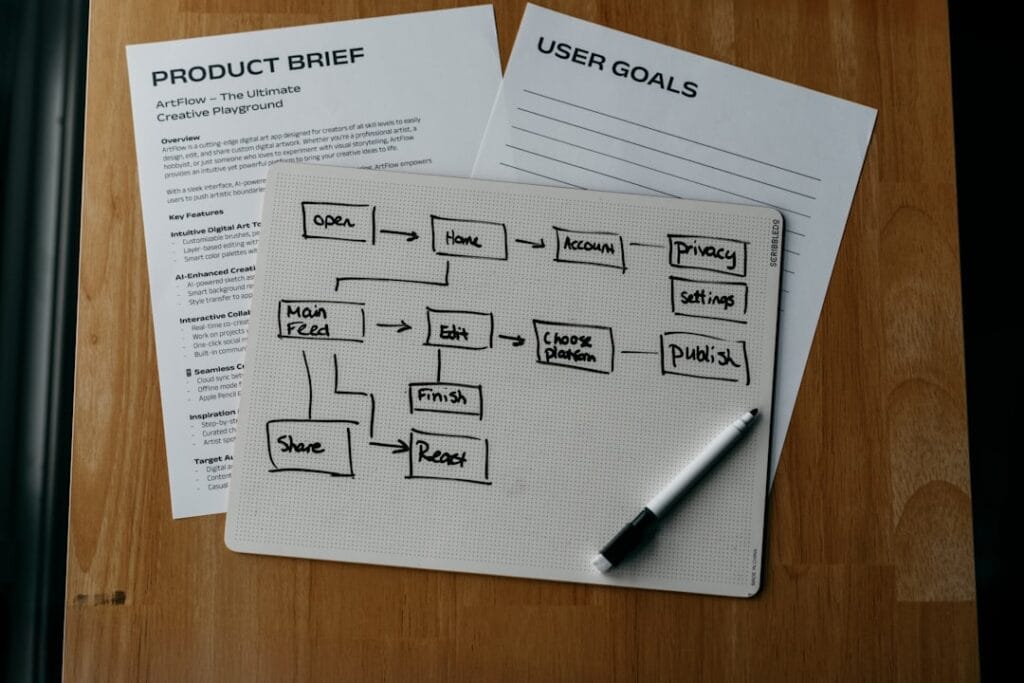

Aplicação em Serviços e TI

No setor de serviços e em Tecnologia da Informação (TI), o PDCA é crucial para aprimorar a experiência do cliente, desenvolver softwares e gerenciar projetos. Considere uma empresa de software que recebe reclamações sobre a lentidão de uma funcionalidade em seu aplicativo.

- Plan (Planejar): A equipe de desenvolvimento identifica o problema (funcionalidade lenta), define o objetivo de reduzir o tempo de carregamento e analisa o código e a infraestrutura para identificar gargalos.

- Do (Fazer): Uma solução potencial é desenvolvida, como a otimização de uma consulta de banco de dados ou a implementação de um novo algoritmo. Essa mudança é testada em um ambiente controlado ou com um grupo seleto de usuários.

- Check (Verificar): São coletadas métricas de desempenho (tempo de carregamento) e feedback dos usuários teste. Os resultados são analisados para determinar se a lentidão foi resolvida e se novas questões surgiram.

- Act (Agir): Se a otimização for bem-sucedida, ela é integrada na próxima atualização do aplicativo para todos os usuários. Se os resultados não forem os esperados, a equipe revisa o plano com base nos dados e inicia um novo ciclo de melhoria para aprimorar o serviço ou produto.

Comparando o PDCA com Outras Metodologias

Embora o Ciclo PDCA seja uma metodologia poderosa por si só, é útil entender como ele se posiciona em relação a outros frameworks de melhoria contínua e gestão da qualidade. Essa comparação revela as nuances e os pontos fortes do PDCA, ajudando a escolher a abordagem mais adequada para diferentes desafios. Veremos que, em muitos casos, o PDCA não compete, mas complementa outras ferramentas.

PDCA vs. DMAIC

O DMAIC (Define, Measure, Analyze, Improve, Control) é uma metodologia estruturada, frequentemente associada ao Six Sigma, utilizada para resolver problemas complexos e melhorar processos existentes. Ambos são ciclos de melhoria contínua e focam em decisões baseadas em dados. No entanto, o PDCA é geralmente mais ágil e flexível.

- PDCA: Mais genérico, simples, iterativo e aplicável a uma vasta gama de problemas, desde pequenos ajustes diários até projetos maiores. É ideal para experimentação rápida.

- DMAIC: Mais rigoroso, estatístico e focado em projetos complexos com impacto significativo na redução de defeitos e variabilidade. Requer dados mais robustos e análises aprofundadas.

O PDCA cycle pode, inclusive, ser empregado dentro das fases do DMAIC, agindo como um miniciclo de teste e aprendizado para implementar melhorias específicas.

PDCA vs. Lean e Six Sigma

Lean e Six Sigma são filosofias e conjuntos de ferramentas mais amplos para a excelência operacional. O Lean foca na eliminação de desperdícios e na criação de valor para o cliente, enquanto o Six Sigma visa a redução de variações e defeitos. O Ciclo PDCA atua como uma ferramenta fundamental dentro de ambos.

- Lean: Projetos Lean frequentemente utilizam o PDCA para testar e implementar soluções de forma iterativa, como a melhoria do fluxo de trabalho ou a redução de tempos de ciclo. O PDCA facilita a cultura de “faça e aprenda”.

- Six Sigma: Embora o DMAIC seja predominante no Six Sigma, o PDCA pode ser usado para iniciativas menores de melhoria ou para garantir a sustentabilidade das mudanças implementadas, atuando na fase de “Control”.

Em essência, enquanto Lean e Six Sigma definem “o que” melhorar (foco em valor ou qualidade), o PDCA oferece “como” implementar e sustentar essas melhorias de forma sistemática. Sua simplicidade e versatilidade o tornam um alicerce para qualquer iniciativa de aprimoramento contínuo.

Maximizando a Eficácia do Seu Ciclo PDCA

Para que o Ciclo PDCA não seja apenas uma metodologia teórica, mas uma força propulsora de resultados, é fundamental ir além da compreensão de suas fases. Maximizar sua eficácia exige uma abordagem estratégica que envolva a adoção de ferramentas adequadas e a construção de um ambiente organizacional propício à inovação e ao aprendizado.

Implementar práticas que otimizem cada etapa do processo garante que o planejamento seja robusto, a execução seja monitorada de perto, a verificação forneça insights claros e as ações corretivas ou padronizações sejam implementadas de forma contínua.

Integração com Ferramentas de Gestão

A otimização do seu ciclo PDCA pode ser significativamente impulsionada pela integração com ferramentas de gestão modernas. Estas plataformas digitalizam e organizam as etapas, tornando o processo mais transparente, ágil e baseado em dados.

- Planejamento e Execução (Plan & Do): Utilize softwares de gestão de projetos que permitam a criação de tarefas, atribuição de responsabilidades, definição de prazos e acompanhamento do progresso em tempo real. Isso garante clareza e visibilidade sobre as atividades planejadas e executadas.

- Monitoramento e Análise (Check): Ferramentas de BI (Business Intelligence) e dashboards personalizáveis são cruciais para coletar, visualizar e analisar métricas e KPIs. Eles transformam dados brutos em informações acionáveis, facilitando a identificação de desvios e oportunidades.

- Documentação e Ação (Act): Sistemas de gestão do conhecimento ou intranets podem ser usados para documentar os aprendizados, padronizar processos e disseminar as melhores práticas. Isso assegura que as ações implementadas sejam registradas e facilmente acessíveis para futuras referências e adaptações.

Cultura de Melhoria Contínua

Nenhuma ferramenta será eficaz sem uma cultura organizacional que valorize e incentive a melhoria contínua. O sucesso do ciclo PDCA depende intrinsecamente do engajamento das pessoas e da disposição em aprender e se adaptar.

- Liderança Engajada: Líderes devem ser os primeiros a abraçar o ciclo PDCA, demonstrando seu valor e incentivando as equipes a aplicá-lo em suas rotinas. O apoio da liderança é vital para superar resistências e fomentar um ambiente de experimentação.

- Comunicação Transparente: Crie canais abertos para feedback e compartilhamento de ideias. Celebre as pequenas vitórias e aprenda com os desafios, transformando falhas em oportunidades de crescimento.

- Capacitação e Desenvolvimento: Invista no treinamento das equipes sobre a metodologia PDCA e as ferramentas de suporte. Quanto mais a equipe compreender e se sentir competente para aplicar o ciclo, maior será o impacto nos resultados.

- Reconhecimento: Reconheça e recompense o esforço e as contribuições para a melhoria de processos e produtos. Isso reforça a cultura de que a inovação e o aprimoramento são valorizados pela organização.

Ao unir a robustez de ferramentas de gestão com uma cultura que respira a melhoria contínua, as organizações não apenas aplicam o ciclo PDCA, mas o transformam em um motor constante de excelência e adaptação.