Em um mundo onde a constante evolução é a única certeza, a busca por processos mais eficientes e resultados superiores é incessante. É nesse cenário que o Ciclo PDCA, ou o renomado ciclo de Deming PDCA, emerge como uma bússola essencial para organizações e profissionais que almejam a verdadeira melhoria contínua. Mas o que exatamente é essa metodologia e como ela pode transformar a sua gestão?

O Ciclo Plan, Do, Check, Act, popularizado pelo estatístico W. Edwards Deming, é muito mais do que uma sequência de quatro letras. Trata-se de uma ferramenta poderosa e iterativa, projetada para planejar mudanças, implementá-las, verificar seus resultados e, finalmente, agir com base nas lições aprendidas, reiniciando o processo em um patamar de excelência mais elevado. Este guia completo desvendará a essência do PDCA, desde suas origens até a aplicação prática em diversos contextos, fornecendo o conhecimento necessário para que você otimize suas operações, resolva problemas de forma estruturada e crie uma cultura de inovação e aperfeiçoamento constante. Prepare-se para dominar uma das metodologias mais eficazes na jornada pela excelência organizacional.

O que é o Ciclo PDCA?

O Ciclo PDCA é uma metodologia de gestão iterativa e sistemática, utilizada para o controle e a melhoria contínua de processos e produtos. Trata-se de um acrônimo para Plan (Planejar), Do (Executar), Check (Verificar) e Act (Agir), representando um modelo de quatro etapas que guia as organizações na identificação de problemas, implementação de soluções e avaliação de resultados.

Essa ferramenta fundamental funciona como um método científico aplicado à gestão empresarial, permitindo que as equipes testem hipóteses e aprendam com cada ciclo. Seu objetivo é garantir que as mudanças sejam implementadas de forma controlada, baseadas em dados e com foco na otimização constante, movendo a empresa em direção à excelência operacional de maneira sustentável.

A importância do PDCA na gestão

A relevância do Ciclo PDCA na gestão moderna é inegável, atuando como um pilar para a construção de organizações mais eficientes e adaptáveis. Ele proporciona uma estrutura robusta para a resolução de problemas, transformando desafios em oportunidades de aprendizado e crescimento.

Entre seus principais benefícios, destaca-se a capacidade de promover a padronização de processos, o que reduz a variabilidade e aumenta a previsibilidade dos resultados. Ao incentivar a tomada de decisões baseada em dados, o ciclo de Deming PDCA minimiza suposições e direciona os esforços para as ações mais eficazes. Isso cria uma cultura organizacional focada na busca incessante por melhorias, onde cada falha é vista como um passo para o aprimoramento contínuo.

Além disso, o PDCA fortalece a comunicação e o alinhamento das equipes, uma vez que todas as fases exigem colaboração e feedback. Ele é uma ferramenta estratégica para qualquer organização que deseje não apenas corrigir falhas, mas também inovar, otimizar recursos e manter-se competitiva em um cenário de constante mudança.

Qual a origem do Ciclo PDCA e Ciclo de Deming?

A origem do Ciclo PDCA remonta aos anos 1930, quando foi primeiramente formulado por Walter A. Shewhart. Ele foi um físico e estatístico americano, amplamente reconhecido como o pai do controle estatístico de qualidade. Shewhart desenvolveu o conceito como um método robusto para o controle de processos, focado na melhoria contínua da qualidade e na redução da variação. Ele o apresentou inicialmente como o “Ciclo Shewhart” ou “Ciclo Plan-Do-Check-Analyse”.

No entanto, foi W. Edwards Deming, outro estatístico americano e um dos maiores consultores de gestão da história, quem popularizou e aprimorou significativamente a metodologia, tornando-a mundialmente conhecida. Deming trabalhou extensivamente com a indústria japonesa após a Segunda Guerra Mundial, desempenhando um papel crucial na reconstrução e melhoria da qualidade de seus produtos. Ele adotou e adaptou o ciclo de Shewhart, conferindo-lhe uma nova dimensão.

Deming introduziu o conceito de “Act” (Agir) no lugar de “Analyse”, enfatizando a importância de padronizar as melhorias bem-sucedidas ou ajustar o processo conforme os resultados obtidos. Sua influência foi tão profunda na disseminação e aplicação do método que ele se tornou amplamente conhecido como o Ciclo de Deming PDCA.

Graças aos esforços incansáveis de Deming, especialmente no Japão, onde a aplicação do PDCA foi fundamental para o “milagre econômico” e o renascimento da indústria, a metodologia se consolidou como uma ferramenta indispensável para a gestão da qualidade e a melhoria contínua em diversas organizações ao redor do globo. O ciclo PDCA, portanto, é uma homenagem justa à sua contribuição inestimável para a teoria e prática da gestão eficaz.

Sua essência reside na abordagem sistemática para resolver problemas e implementar mudanças, garantindo que as ações sejam baseadas em dados e que os aprendizados sejam incorporados para um progresso consistente.

As 4 etapas do Ciclo PDCA

O Ciclo PDCA é uma abordagem sistemática e iterativa que guia a melhoria contínua através de quatro etapas fundamentais. Cada fase constrói sobre a anterior, criando um fluxo lógico que permite às organizações testar, aprender e refinar processos de forma estruturada. Compreender profundamente cada uma delas é crucial para aplicar o ciclo de Deming PDCA com eficácia.

1. Planejar (Plan)

Esta é a fase estratégica onde o problema é identificado, os objetivos são definidos e as soluções são elaboradas. Começa-se com a análise da situação atual, buscando entender as causas-raiz de um desafio ou a oportunidade de melhoria. Em seguida, são estabelecidas metas claras e mensuráveis, e um plano detalhado é desenvolvido, especificando as ações necessárias, os recursos envolvidos e os responsáveis pela execução. É essencial prever os resultados esperados nesta etapa.

2. Executar (Do)

Após o planejamento cuidadoso, a fase de Executar envolve a implementação do plano. Geralmente, as mudanças são introduzidas em pequena escala ou em um ambiente controlado, como um projeto piloto. O objetivo é testar a eficácia das soluções propostas com o mínimo de risco. Durante a execução, é fundamental coletar dados e registrar todas as observações relevantes para a próxima fase.

3. Verificar (Check)

Nesta etapa, os resultados obtidos na fase de Execução são monitorados e analisados. Compara-se o desempenho real com as metas e expectativas definidas na fase de Planejamento. Avalia-se se as ações implementadas tiveram o efeito desejado e se houve desvios significativos. A análise crítica dos dados permite identificar o que funcionou bem e o que precisa ser ajustado.

4. Agir (Act)

A fase de Agir é onde as decisões são tomadas com base nas descobertas da fase de Verificação. Se as mudanças foram bem-sucedidas e trouxeram as melhorias esperadas, elas são padronizadas e implementadas em larga escala, tornando-se parte do processo operacional. Caso contrário, se os resultados não foram satisfatórios, o ciclo é reiniciado, revisando-se o plano com base nas lições aprendidas. Esta etapa garante que os aprendizados sejam institucionalizados e que o processo de melhoria seja contínuo.

Benefícios da aplicação do Ciclo PDCA

A adoção do Ciclo PDCA transcende a mera implementação de uma ferramenta; ela representa uma mudança fundamental na forma como as organizações abordam a gestão e aprimoram suas operações. Seus benefícios são multifacetados e impactam desde a eficiência operacional até a cultura organizacional, solidificando a busca pela excelência contínua.

Um dos principais ganhos é a estrutura para a melhoria contínua. Ao seguir as etapas de Planejar, Fazer, Checar e Agir, as equipes são guiadas por um método claro e repetível, transformando intenções de melhoria em ações concretas e mensuráveis. Isso evita ações impulsivas ou desorganizadas, garantindo que cada mudança seja pensada e avaliada.

Além disso, o Ciclo PDCA promove uma resolução de problemas mais eficaz e duradoura. Em vez de apenas mitigar sintomas, ele incentiva a identificação das causas-raiz, permitindo a implementação de soluções que realmente endereçam a questão central. A fase de “Checar” é crucial para validar a eficácia dessas soluções, evitando a recorrência de problemas.

Outro benefício significativo é a otimização de processos e a redução de desperdícios. Ao analisar e ajustar continuamente as operações, as empresas conseguem identificar gargalos, eliminar etapas desnecessárias e usar seus recursos de maneira mais inteligente. Isso se traduz em maior eficiência, menor custo e melhor aproveitamento do tempo da equipe.

O ciclo também fomenta uma cultura de aprendizado e inovação. Cada iteração do PDCA é uma oportunidade para aprender com os resultados, sejam eles positivos ou negativos. Essa abordagem iterativa encoraja a experimentação controlada e a adaptação, capacitando as equipes a buscar novas e melhores formas de trabalhar, impulsionando a inovação dentro da organização.

A aplicação consistente do ciclo de Deming PDCA fortalece a tomada de decisões baseada em dados. A etapa de “Checar” exige a coleta e análise de informações concretas, garantindo que as ações subsequentes (“Agir”) sejam embasadas em evidências, e não em suposições. Isso resulta em decisões mais assertivas e com maior probabilidade de sucesso.

Em suma, o Ciclo PDCA capacita as organizações a se tornarem mais ágeis, resilientes e orientadas para a excelência, criando um ecossistema onde a melhoria não é um evento isolado, mas um processo contínuo e intrínseco à sua operação.

Quando e onde utilizar o Ciclo PDCA?

O Ciclo PDCA, ou ciclo de Deming PDCA, pode ser utilizado em praticamente qualquer cenário que demande melhoria contínua, resolução de problemas ou otimização de processos. Sua versatilidade o torna uma ferramenta indispensável para organizações que buscam excelência e adaptabilidade.

Você pode aplicar o PDCA sempre que precisar aprimorar um processo existente, seja ele produtivo, administrativo ou de serviço. É ideal para identificar falhas, implementar soluções e verificar sua eficácia de forma estruturada. Também é valioso no desenvolvimento de novos produtos, serviços ou sistemas, permitindo testes e ajustes antes da implementação em larga escala.

A metodologia se mostra robusta em situações onde a qualidade precisa ser constantemente elevada ou mantida. Por exemplo, na gestão de projetos, ele assegura que as etapas sejam revisadas e otimizadas. Em ambientes de manufatura, ajuda a reduzir desperdícios e aumentar a eficiência da linha de produção. Na área de serviços, melhora a experiência do cliente.

Quanto ao “onde”, o Ciclo PDCA transcende setores e tamanhos de empresas. Desde pequenas startups até grandes corporações multinacionais, em indústrias tão diversas como tecnologia, saúde, educação, finanças e varejo. Ele pode ser implementado em nível estratégico, para definir e refinar metas organizacionais, ou em nível operacional, para melhorar tarefas diárias específicas.

Sua aplicação não se limita apenas a processos formais. É uma mentalidade que pode ser adotada por equipes e indivíduos para aprimorar suas próprias rotinas de trabalho. Ao internalizar o pensamento PDCA, cria-se uma cultura organizacional que valoriza a experimentação, o aprendizado e a constante busca por resultados superiores, pavimentando o caminho para a inovação sustentável.

Como aplicar o Ciclo PDCA na prática

Aplicar o Ciclo PDCA não é apenas seguir uma sequência de passos, mas sim integrar uma mentalidade de melhoria contínua na cultura organizacional. Para que essa metodologia traga os resultados esperados, é fundamental seguir uma abordagem estruturada e engajar toda a equipe.

Defina objetivos claros

O ponto de partida de qualquer iniciativa de melhoria é a definição de metas específicas. Antes de planejar qualquer ação, determine o que você deseja alcançar, por que é importante e como você medirá o sucesso. Utilize a metodologia SMART (Específico, Mensurável, Atingível, Relevante, Temporal) para criar objetivos que sirvam como um norte claro para toda a equipe. Isso garante que a fase de “Planejar” (Plan) seja sólida e focada.

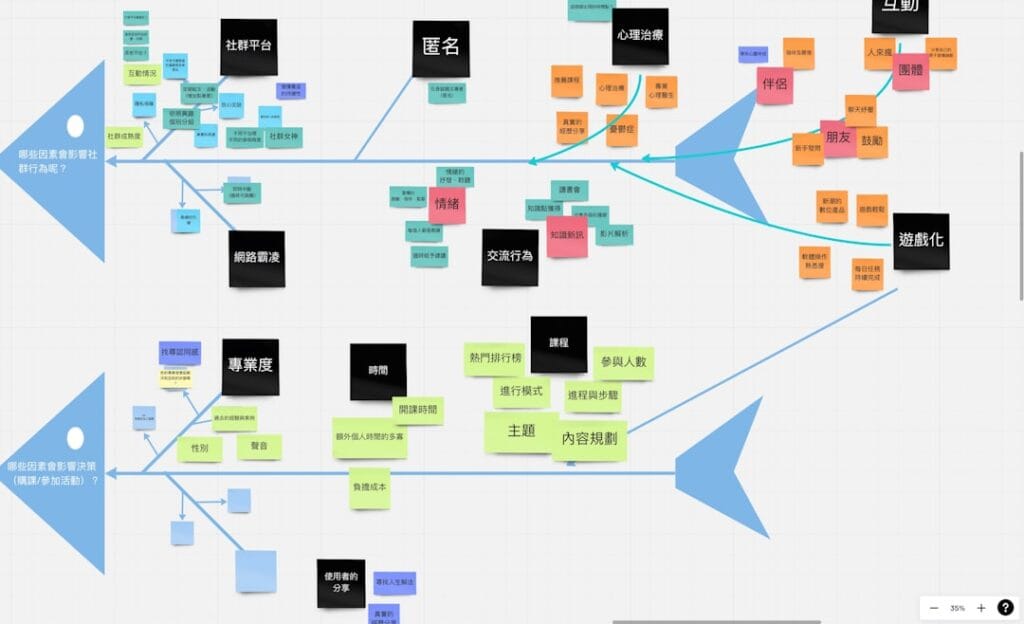

Monte sua equipe multidisciplinar

A eficácia do ciclo de Deming PDCA é ampliada quando diferentes perspectivas estão envolvidas. Reúna um time com membros de diversas áreas que possuam conhecimento e experiência relevantes para o processo ou problema em questão. Essa diversidade de saberes promove soluções mais inovadoras e uma implementação mais assertiva, garantindo que todas as fases sejam executadas com excelência.

Colete dados e analise resultados

Após a implementação das ações planejadas na fase “Fazer” (Do), é crucial avaliar o impacto. Durante a fase “Checar” (Check), colete dados de forma sistemática para comparar os resultados obtidos com os objetivos inicialmente definidos. Ferramentas de análise e indicadores de desempenho (KPIs) são essenciais para uma avaliação objetiva. Identifique o que funcionou bem, o que não funcionou e quais foram os desvios.

Padronize e ajuste o processo

A etapa final, “Agir” (Act), é onde o aprendizado se consolida. Se as mudanças foram bem-sucedidas e os objetivos alcançados, padronize o novo processo para garantir que os ganhos sejam mantidos e replicados. Caso contrário, ou se houver oportunidades de aprimoramento, realize ajustes e reinicie o ciclo. Essa abordagem iterativa é a essência da melhoria contínua, elevando o patamar de excelência a cada volta.

Exemplos de aplicação do Ciclo PDCA

A versatilidade do Ciclo PDCA o torna uma ferramenta indispensável em praticamente qualquer setor ou área de negócio. Sua estrutura iterativa e lógica de melhoria contínua pode ser adaptada para resolver problemas, otimizar processos e impulsionar a inovação em diversos contextos. Vejamos alguns exemplos práticos que ilustram o poder desta metodologia.

Em sistemas de gestão da qualidade, o PDCA é fundamental para a manutenção de altos padrões. Uma empresa de manufatura, por exemplo, pode usá-lo para reduzir a taxa de defeitos em sua produção. Ela planeja (Plan) uma nova técnica de inspeção, implementa (Do) em pequena escala, verifica (Check) sua eficácia na detecção de defeitos e age (Act) padronizando-a se for bem-sucedida, ou ajustando e reiniciando o ciclo.

No desenvolvimento de software, o ciclo PDCA é intrínseco às metodologias ágeis. Uma equipe pode planejar (Plan) uma nova funcionalidade, definindo requisitos e testes. Ela é então desenvolvida e testada (Do). O feedback dos usuários e os resultados são analisados (Check) para identificar bugs ou melhorias. A equipe então age (Act) implementando correções ou aprimoramentos no próximo ciclo.

No marketing digital, o Ciclo PDCA oferece uma abordagem estruturada. Para otimizar uma campanha de anúncios, uma equipe pode planejar (Plan) variações (testes A/B), lançá-las (Do) por um período. Dados como taxas de clique e conversão são monitorados e analisados (Check). A equipe então age (Act) pausando anúncios de baixo desempenho e escalando os de alta, ou desenvolvendo novas abordagens.

Em serviços de saúde, o ciclo de Deming PDCA pode melhorar a segurança do paciente. Um hospital pode planejar (Plan) um novo protocolo para medicamentos, aplicá-lo (Do) em um departamento piloto, avaliar (Check) a adesão e a ocorrência de erros. Se os resultados forem positivos, o protocolo é padronizado (Act) e implementado, ou ajustado.

Esses exemplos demonstram que, independentemente do campo, a essência do PDCA permanece a mesma: uma abordagem sistemática para identificar oportunidades de melhoria, testar soluções, aprender com os resultados e consolidar os ganhos. É um caminho contínuo para a excelência e a adaptação.

Erros comuns ao implementar o Ciclo PDCA

Embora o Ciclo PDCA seja uma metodologia poderosa para a melhoria contínua, sua implementação nem sempre ocorre sem desafios. Muitos erros podem comprometer a eficácia do processo, transformando uma ferramenta de otimização em uma fonte de frustração. Compreender e evitar essas armadilhas é fundamental para extrair o máximo potencial do seu ciclo de Deming PDCA.

Falta de planejamento detalhado

Um dos erros mais frequentes ocorre na fase “Plan” (Planejar). Muitas equipes mergulham na ação sem um plano sólido. Isso inclui a definição superficial de objetivos, a ausência de métricas claras para medir o sucesso e a falta de alocação de recursos adequados. Um planejamento apressado ou incompleto inevitavelmente leva a execuções ineficazes e resultados inconsistentes.

É crucial que esta etapa envolva a análise aprofundada do problema, a identificação das causas-raiz e a elaboração de soluções realistas e mensuráveis. Sem um mapa claro, é fácil se perder no caminho da melhoria.

Ignorar a fase de verificação

A fase “Check” (Verificar) é onde se avalia se as mudanças implementadas na fase “Do” (Fazer) produziram os resultados esperados. Ignorar ou subestimar esta etapa é um erro grave. Sem a coleta e análise sistemática de dados, não há como saber se a intervenção foi bem-sucedida ou se gerou novos problemas.

Muitas vezes, as equipes pulam diretamente para a padronização (Act) sem antes confirmar a eficácia das ações. Isso impede o aprendizado organizacional e a capacidade de ajustar o curso conforme necessário, perpetuando práticas que podem não ser as mais eficientes.

Resistência à mudança

A melhoria contínua, por natureza, envolve mudanças, e a resistência a elas é um fator humano comum. Esse obstáculo pode surgir da falta de comunicação sobre os benefícios do PDCA, do medo do desconhecido ou da percepção de que as novas práticas são uma carga de trabalho adicional.

É vital engajar as pessoas envolvidas desde o início, explicando o propósito, os ganhos esperados e fornecendo o suporte e treinamento necessários. A participação ativa dos colaboradores é a chave para superar a inércia e fomentar uma cultura de aperfeiçoamento.

Não documentar lições aprendidas

A fase “Act” (Agir) não se resume apenas a padronizar um sucesso ou reiniciar o ciclo. Ela também envolve a documentação das lições aprendidas, tanto dos sucessos quanto dos fracassos. Não registrar esses insights é perder uma valiosa oportunidade de conhecimento organizacional.

Sem um registro claro do que funcionou, do que não funcionou e dos motivos, cada novo ciclo PDCA pode começar do zero, desperdiçando esforços e replicando erros passados. A documentação garante que o conhecimento seja retido e disseminado, impulsionando a verdadeira evolução.

Variações do Ciclo PDCA e ferramentas relacionadas

Embora o Ciclo PDCA seja um pilar fundamental para a melhoria contínua, ele possui variações e se integra harmoniosamente com outras metodologias de gestão. Compreender essas nuances amplia a aplicabilidade e a eficácia dessa poderosa ferramenta, permitindo uma adaptação ainda maior às necessidades específicas de cada contexto organizacional.

PDSA (Plan-Do-Study-Act)

Uma das variações mais significativas do ciclo de melhoria é o PDSA, que significa Plan-Do-Study-Act (Planejar-Fazer-Estudar-Agir). Originalmente, W. Edwards Deming utilizava o termo PDCA, mas posteriormente ele preferiu o PDSA para enfatizar a importância da fase de “Estudo” em vez de simplesmente “Checar”.

A diferença crucial está na profundidade da análise. Enquanto “Checar” pode sugerir uma verificação superficial de resultados, “Estudar” implica uma investigação mais aprofundada dos dados, buscando entender o “porquê” por trás dos resultados obtidos. Isso incentiva o aprendizado contínuo e a aquisição de conhecimento antes de propor a próxima ação. O ciclo de Deming PDCA, em sua forma PDSA, foca mais intensamente na aprendizagem organizacional.

Relação com Lean Six Sigma

O Ciclo PDCA e o PDSA são intrinsecamente compatíveis e frequentemente utilizados em conjunto com metodologias como o Lean Six Sigma. Esta abordagem robusta visa otimizar processos, eliminar desperdícios e reduzir a variabilidade, entregando produtos e serviços de alta qualidade.

No contexto do Lean Six Sigma, o PDCA pode ser visto como o motor iterativo que impulsiona as fases do roteiro DMAIC (Define, Measure, Analyze, Improve, Control). O planejamento para definir e medir o problema (Plan) é seguido pela implementação das melhorias (Do), a análise dos novos resultados (Check/Study) e, por fim, a padronização ou ajuste do processo (Act). Ambos se complementam, com o PDCA fornecendo a estrutura para a experimentação e o aprendizado, e o Lean Six Sigma oferecendo as ferramentas estatísticas e analíticas para uma resolução de problemas mais aprofundada.

Perguntas Frequentes sobre o Ciclo PDCA (FAQ)

Compreender o Ciclo PDCA é fundamental para a melhoria contínua em qualquer contexto. Para solidificar seu conhecimento, compilamos algumas das perguntas mais comuns sobre essa metodologia poderosa. As respostas a seguir visam esclarecer pontos-chave e reforçar a aplicação prática do ciclo de Deming PDCA.

O que significa cada fase do PDCA? O Ciclo PDCA é composto por quatro etapas distintas: Plan (Planejar), Do (Executar), Check (Verificar) e Act (Agir). “Plan” envolve definir objetivos e planejar a mudança. “Do” é a fase de implementação da solução em pequena escala. “Check” consiste em monitorar os resultados e compará-los com os objetivos iniciais. Finalmente, “Act” é onde se padronizam os sucessos ou se ajustam os planos para uma nova iteração.

Qual a origem do Ciclo PDCA? Embora frequentemente associado a W. Edwards Deming, que o popularizou intensamente, a base do ciclo PDCA foi desenvolvida primeiramente por Walter A. Shewhart na década de 1930. Deming aprimorou e difundiu a metodologia, tornando-a uma pedra angular da gestão da qualidade moderna. Por isso, é amplamente conhecido como Ciclo de Deming.

Por que o PDCA é chamado de “ciclo”? Ele é chamado de ciclo porque é um processo iterativo e contínuo. Ao final da fase “Act”, a intenção é recomeçar o ciclo em um novo nível de aprimoramento, aplicando as lições aprendidas. Não se trata de um processo com início, meio e fim definitivos, mas sim de uma espiral ascendente de melhoria constante.

Em quais áreas o Ciclo PDCA pode ser aplicado? A versatilidade do PDCA é um de seus maiores trunfos. Ele pode ser aplicado em praticamente qualquer área, desde a melhoria de processos de produção e gestão de projetos, até o desenvolvimento de produtos, serviços e até mesmo na vida pessoal. Sua lógica estruturada serve para resolver problemas, otimizar tarefas e implementar inovações em qualquer setor.

Quais são os maiores desafios na implementação do PDCA? Um desafio comum é a falta de disciplina para seguir todas as fases, especialmente a de “Check” e “Act”. Outros obstáculos incluem a resistência à mudança, a falta de dados precisos para a fase de “Check” e a tentação de pular direto para a “Do” sem um “Plan” robusto. Um comprometimento genuíno e uma cultura de aprendizado são cruciais para o sucesso.

Concluir este guia com as Perguntas Frequentes reforça a importância de um entendimento sólido sobre o Ciclo PDCA. Essa metodologia, quando bem aplicada, não é apenas uma ferramenta, mas um motor contínuo para a excelência organizacional e pessoal.