Escolher o melhor software de gestão para indústrias em 2026 exige foco em integração e visibilidade em tempo real. O sistema ideal deve conectar o Planejamento e Controle de Produção (PCP) diretamente ao chão de fábrica, transformando dados brutos em inteligência para redução imediata de custos. Soluções como as da Télios elevam esse patamar ao estruturar a análise de falhas e a gestão de ocorrências, permitindo que a operação evolua de um modelo reativo para uma estratégia de prevenção sustentável, escalável e altamente competitiva.

O que é um software de gestão para indústrias?

Um software de gestão para indústrias é uma solução tecnológica desenvolvida especificamente para centralizar, monitorar e otimizar os processos produtivos e administrativos de uma planta fabril. Diferente de sistemas genéricos de escritório, essa ferramenta é projetada para lidar com a alta complexidade do chão de fábrica, integrando desde o recebimento de matéria-prima até a expedição do produto final.

O objetivo central dessa tecnologia é oferecer visibilidade total sobre a operação em tempo real. Ao consolidar dados de differentes departamentos em um único ambiente digital, o gestor consegue identificar gargalos, controlar custos operacionais e garantir que os padrões de qualidade sejam mantidos. Isso transforma a gestão em um processo guiado por dados estruturados, eliminando falhas de comunicação e retrabalhos.

No cenário da indústria 4.0, um software de gestão para indústrias eficiente deve cobrir frentes essenciais para a competitividade, tais como:

- Planejamento e Controle de Produção (PCP): organização de cronogramas e ordens de serviço.

- Gestão de Manutenção: controle de ativos para evitar paradas não planejadas e quebras de máquinas.

- Análise de Falhas e Ocorrências: registro sistemático de problemas para identificação de causas raízes.

- Gestão de Não Conformidades: monitoramento de padrões técnicos e regulatórios.

- Controle de Estoque e Compras: gestão inteligente de insumos e produtos acabados.

Além das funcionalidades operacionais, sistemas modernos atuam como hubs de inteligência e melhoria contínua. Eles permitem que a empresa saia de um estado puramente reativo para uma postura estratégica, onde cada falha ou desvio é transformado em aprendizado organizacional. Através de metodologias estruturadas de resolução de problemas, o software ajuda a consolidar uma cultura de excelência e sustentabilidade operacional.

A adoção de modelos baseados na nuvem (SaaS) trouxe ainda mais agilidade, permitindo que as equipes acessem indicadores de desempenho e relatórios gerenciais de qualquer lugar. Essa conectividade é fundamental para que as lideranças tomem decisões rápidas, garantindo a continuidade do fluxo produtivo e a redução de desperdícios em todas as etapas da cadeia fabril.

Entender a função técnica e estratégica dessa ferramenta é o ponto de partida para modernizar o parque industrial. No entanto, para extrair o máximo valor dessa tecnologia, é preciso compreender as vantagens práticas que ela entrega no dia a dia da operação.

Quais são os principais benefícios de um ERP industrial?

Os benefícios centrais de um ERP industrial residem na eliminação de silos de informação e na automação do fluxo de trabalho fabril. Ao centralizar dados operacionais em uma única fonte da verdade, a tecnologia permite reduzir a burocracia administrativa e otimizar o uso de recursos humanos e materiais em tempo real.

Essa tecnologia viabiliza uma gestão técnica baseada em evidências, onde o monitoramento constante de indicadores permite antecipar gargalos e responder a imprevistos com agilidade. Com dados confiáveis, a indústria ganha previsibilidade financeira e operacional, garantindo que cada etapa do processo produtivo esteja alinhada às metas de rentabilidade e exigências do mercado.

Como reduzir custos e desperdícios na linha de produção?

A redução de custos e desperdícios na linha de produção acontece por meio do controle rigoroso do uso de materiais e do monitoramento em tempo real do desempenho das máquinas. O software identifica desvios no consumo de insumos e aponta gargalos que elevam os custos operacionais desnecessariamente.

Entre as formas práticas de gerar economia com o uso do sistema, destacam-se:

- Gestão inteligente de estoque: evita o excesso de matéria-prima parada ou a falta de itens críticos para a produção.

- Otimização do PCP: reduz o tempo de setup de máquinas e as horas ociosas da equipe por falta de planejamento.

- Manutenção preventiva: diminui gastos elevados com reparos emergenciais e evita paradas não programadas que interrompem o faturamento.

De que forma o sistema aumenta a produtividade fabril?

O sistema aumenta a produtividade fabril ao fornecer roteiros de produção claros e ao facilitar a comunicação direta entre o planejamento e a execução no chão de fábrica. Com processos padronizados, a equipe gasta menos tempo em tarefas administrativas e foca na execução técnica das entregas.

Ao coletar dados automaticamente, o software de gestão para indústrias elimina o preenchimento manual de planilhas, reduzindo drasticamente os erros humanos. Isso permite que os gestores acompanhem os indicadores de desempenho instantaneamente, ajustando a operação sempre que a produtividade estiver abaixo da meta estabelecida.

Como garantir o controle total da qualidade dos produtos?

A garantia do controle da qualidade dos produtos ocorre através do rastreamento de todas as etapas produtivas e do registro rigoroso de qualquer desvio ou não conformidade técnica. O software permite que cada falha seja analisada de forma estruturada, impedindo que o erro chegue ao cliente ou se repita na linha.

Utilizar uma ferramenta robusta fortalece a cultura de melhoria contínua dentro da organização. Ao identificar as causas raízes dos problemas, a empresa não apenas corrige a falha pontual, mas aprimora o processo como um todo. Isso assegura que os padrões técnicos e as exigências regulatórias sejam atendidos com precisão, reduzindo retrabalhos e devoluções.

Quais funcionalidades são essenciais para a gestão industrial?

As funcionalidades essenciais para a gestão industrial são aquelas que integram o planejamento operacional, o controle de materiais, o monitoramento em tempo real do chão de fábrica e a conformidade fiscal. Um sistema eficiente deve centralizar esses processos para eliminar silos de informação e garantir que cada departamento trabalhe de forma sincronizada e baseada em dados reais.

Além da operação básica, o software de gestão para indústrias precisa oferecer ferramentas que apoiem a análise de falhas e a melhoria contínua. Isso permite que os gestores identifiquem causas raízes de problemas recorrentes e transformem ocorrências cotidianas em aprendizado organizacional estratégico.

Planejamento e Controle de Produção (PCP)

O PCP é o pilar que organiza o ritmo da fábrica e dita a eficiência da operação. Essa funcionalidade permite criar ordens de serviço precisas, definir cronogramas de entrega realistas e distribuir tarefas conforme a capacidade técnica de cada máquina ou equipe, reduzindo drasticamente o tempo de setup e a ociosidade.

Gestão de Estoque e Compras de Matéria-Prima

Controlar o inventário de forma inteligente é fundamental para manter o fluxo de caixa saudável e a produção ativa. A funcionalidade de gestão de estoque monitora o giro de insumos e automatiza as requisições de compra, evitando tanto a falta de materiais críticos quanto o excesso de capital imobilizado em itens parados no almoxarifado.

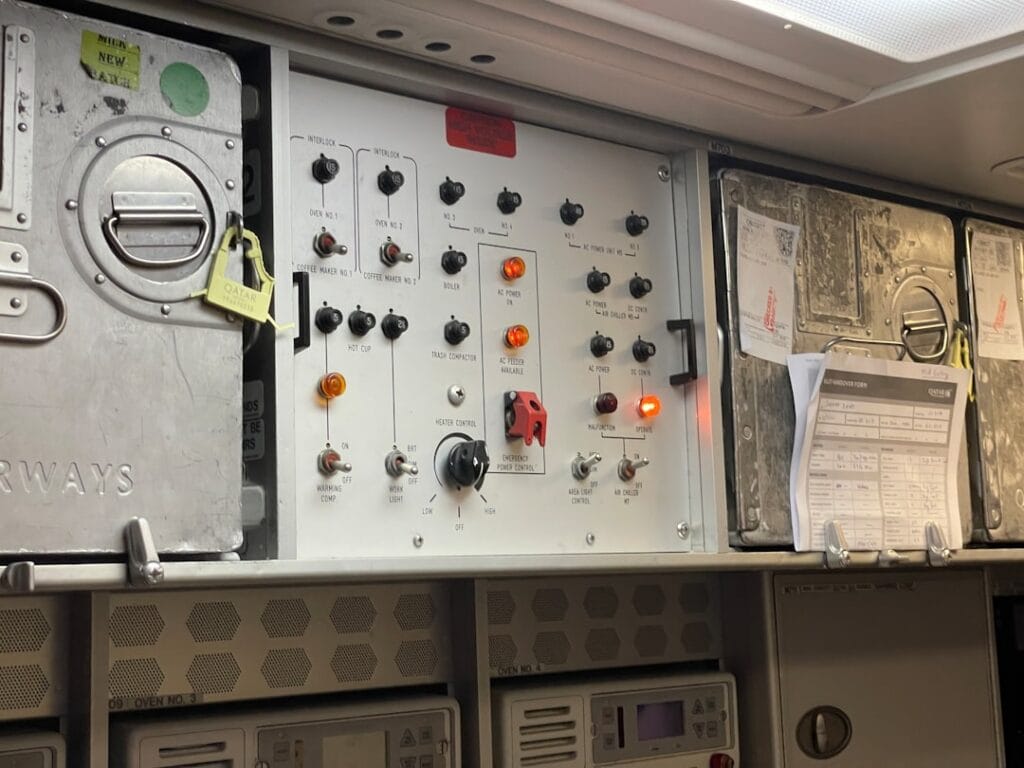

Controle de Chão de Fábrica em tempo real

O controle do chão de fábrica oferece visibilidade total sobre o que ocorre em cada posto de trabalho no exato momento da execução. Ao coletar dados de produtividade e registrar paradas de máquinas, o sistema ajuda a identificar gargalos operacionais imediatos e facilita a aplicação de ações corretivas antes que o impacto financeiro aumente.

Gestão Financeira, Fiscal e Emissão de NF-e

Um sistema industrial moderno também deve gerenciar a saúde financeira e garantir a conformidade legal da organização. Isso inclui a automação de fluxos de caixa, contas a pagar e receber, além da emissão simplificada de Notas Fiscais Eletrônicas (NF-e), assegurando que a indústria opere dentro de todas as exigências regulatórias e fiscais.

Engenharia de Produto e Gestão de Custos

A engenharia de produto permite detalhar a composição técnica e os processos necessários para fabricar cada item. Quando associada à gestão de custos, essa ferramenta possibilita calcular com precisão o valor de fabricação, considerando materiais e mão de obra, o que é vital para garantir a competitividade e a margem de lucro do negócio.

Compreender esses pilares tecnológicos facilita a identificação da solução que melhor se adapta à realidade da planta fabril. O passo seguinte para modernizar a operação envolve analisar como esses recursos se conectam aos objetivos de longo prazo da empresa.

Como identificar o software ideal para o seu segmento?

Para identificar o software ideal para o seu segmento, é preciso avaliar a aderência das funcionalidades às demandas específicas do seu processo produtivo e à complexidade da sua operação. Uma escolha acertada depende de entender se a ferramenta consegue traduzir os desafios técnicos do seu dia a dia em indicadores de desempenho claros e acionáveis.

O gestor deve priorizar soluções que não apenas organizem tarefas, mas que promovam uma cultura de melhoria contínua e análise de falhas. Para setores com processos complexos, como o metalmecânico ou alimentício, é essencial que o sistema permita o registro estruturado de ocorrências e o acompanhamento sistemático de planos de ação.

Ao avaliar as opções no mercado, considere os seguintes pontos fundamentais:

- Escalabilidade: a capacidade do sistema de acompanhar o crescimento da sua planta fabril.

- Usabilidade: a facilidade com que as equipes do chão de fábrica conseguem inserir e consultar dados.

- Suporte especializado: o acesso a consultoria e capacitação para métodos de resolução de problemas.

- Flexibilidade: a possibilidade de customizar formulários e relatórios conforme as normas do setor.

Qual a diferença entre sistema ERP e sistema MES?

A diferença entre sistema ERP e sistema MES reside no foco de atuação: enquanto o ERP (Enterprise Resource Planning) gerencia os processos administrativos e financeiros de forma macro, o MES (Manufacturing Execution System) foca na execução e controle em tempo real das atividades no chão de fábrica.

Um ERP industrial lida com faturamento, compras e gestão de estoque em um nível organizacional. Já o sistema voltado para a execução foca em dados técnicos, paradas de máquinas, gestão de não conformidades e análise de causas raízes. Em uma gestão moderna, essas ferramentas operam de forma integrada para garantir que o planejamento estratégico esteja alinhado à realidade produtiva.

O software oferece integração com outras tecnologias?

O software de gestão para indústrias oferece integração com outras tecnologias por meio de APIs e conectores que permitem a troca de informações entre sistemas de manutenção, controle de qualidade e dispositivos de automação. Essa conectividade é vital para eliminar silos de informação e garantir que os dados fluam sem interrupções entre os departamentos.

Na prática, a integração permite que o sistema dispare alertas automáticos de não conformidade assim que um desvio é detectado por sensores ou apontamentos no chão de fábrica. Ao conectar o controle de prazos às ações corretivas de forma automatizada, a plataforma assegura que falhas técnicas sejam tratadas sem latência, transformando registros isolados em uma base de conhecimento técnico que previne falhas recorrentes de maneira estratégica.

Por que a computação em nuvem é vital para a indústria moderna?

A computação em nuvem é vital para a indústria moderna porque permite a centralização de dados críticos e o acesso remoto a indicadores de desempenho em tempo real de forma segura. Essa tecnologia elimina a necessidade de grandes investimentos em infraestrutura física local, garantindo que o software de gestão para indústrias opere com maior agilidade, segurança e mobilidade para todas as equipes.

Diferente dos sistemas instalados localmente, a arquitetura em nuvem facilita a integração direta entre o chão de fábrica e a alta gestão. Isso permite que falhas, desvios e não conformidades sejam registrados e analisados instantaneamente, acelerando a implementação de ações corretivas e preventivas que evitam paradas não planejadas e prejuízos financeiros.

Os principais benefícios da adoção de sistemas em nuvem para a operação industrial incluem:

- Escalabilidade imediata: o sistema acompanha o crescimento da produção e o aumento do volume de dados sem a necessidade de novos hardwares.

- Segurança avançada: proteção robusta com backups automáticos e criptografia, garantindo a integridade do conhecimento organizacional.

- Redução de custos: economia direta com manutenção de servidores internos e equipes de suporte de TI focadas em infraestrutura física.

- Colaboração estratégica: permite que equipes de diferentes unidades ou turnos compartilhem aprendizados e padronizem a resolução de problemas.

Além das vantagens operacionais, a nuvem é o alicerce para sustentar a cultura de melhoria contínua. Ao transformar cada registro de ocorrência em um dado digital acessível, a empresa consegue estruturar análises de causa raiz muito mais precisas, garantindo que o aprendizado técnico não se perca e seja utilizado para otimizar os processos de maneira sustentável.

Esse ambiente conectado e fluido prepara a organização para lidar com a complexidade do mercado atual de forma resiliente. A facilidade na coleta e no processamento de dados robustos é o que permite uma transição segura para modelos de gestão baseados em evidências, onde cada decisão é tomada com foco na excelência operacional e na redução de desperdícios.

Perguntas frequentes sobre software de gestão para indústrias

Confira as respostas para as principais dúvidas técnicas e comerciais sobre a adoção de tecnologias de gestão e como elas impactam diretamente a eficiência e a lucratividade da sua planta fabril.

O que um software de gestão para indústrias deve ter?

Um software de gestão para indústrias deve ter funcionalidades que integrem o planejamento da produção, o controle de estoque e a gestão de qualidade em uma única interface. É essencial que o sistema ofereça visibilidade em tempo real sobre o que ocorre no chão de fábrica e permita a coleta de dados de forma simplificada pelas equipes.

Além dos módulos básicos, a plataforma ideal precisa contar com recursos voltados para a excelência operacional, tais como:

- Gestão de ocorrências: para o registro imediato de qualquer desvio ou falha técnica.

- Relatórios gerenciais: que facilitem a visualização rápida de gargalos produtivos e financeiros.

- Controle de prazos: para monitorar a execução de ações corretivas e preventivas.

- Acesso móvel: permitindo que os gestores consultem indicadores de qualquer lugar da planta.

Qual a importância da análise de falhas no sistema?

A importância da análise de falhas no sistema reside na capacidade de identificar as causas raízes dos problemas, evitando que erros recorrentes prejudiquem a produtividade e a lucratividade. Quando o software estrutura esse processo, a empresa deixa de atuar apenas de forma reativa e passa a agir de maneira preventiva e estratégica.

Essa funcionalidade transforma dados dispersos em conhecimento organizacional valioso. Com o registro sistemático de cada ocorrência, a gestão consegue criar planos de ação mais assertivos, reduzir o desperdício de matéria-prima e elevar significativamente o nível de confiabilidade de toda a operação fabril.

Como o software auxilia na melhoria contínua?

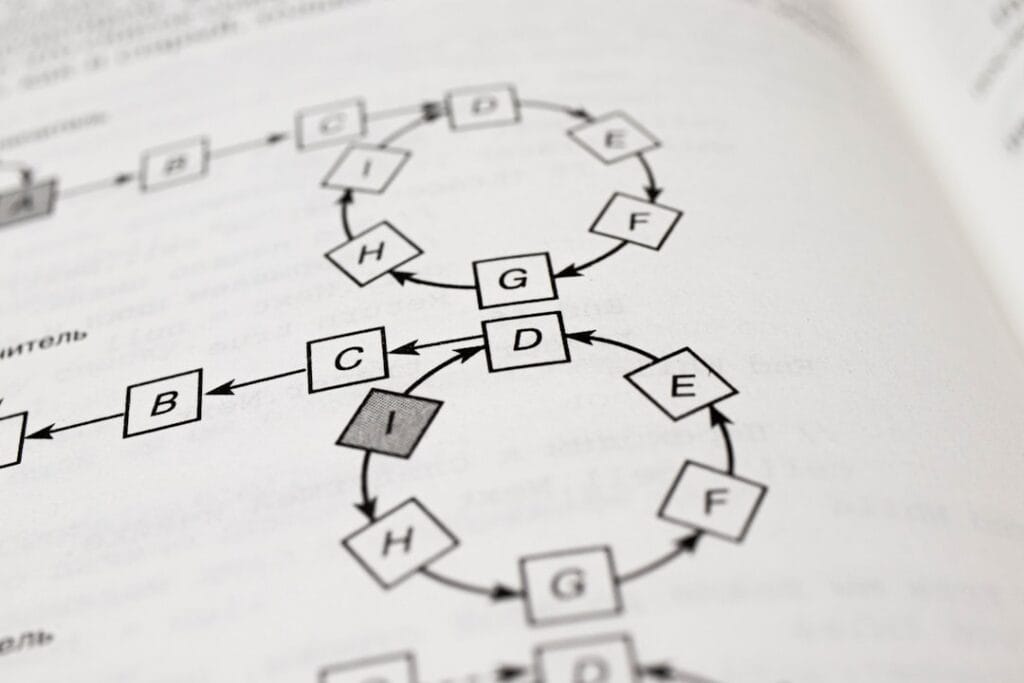

O software auxilia na melhoria contínua ao digitalizar e automatizar o ciclo PDCA (Planejar, Fazer, Checar, Agir) através de fluxos de trabalho estruturados. Utilizando formulários customizáveis e checklists digitais, a ferramenta garante que cada desvio operacional seja registrado e analisado, impedindo que lições aprendidas se percam em registros manuais ou planilhas desatualizadas.

Essa tecnologia facilita a padronização técnica entre diferentes turnos ao documentar e compartilhar métodos de resolução de problemas validados. Ao monitorar a eficácia das ações corretivas por meio de indicadores de desempenho, o sistema assegura que as melhorias implementadas gerem resultados sustentáveis e elevem o padrão de excelência operacional de toda a organização.