Em um cenário de constante evolução, a busca por eficiência e resultados superiores é uma prioridade para qualquer organização. A estagnação não é uma opção, e a capacidade de otimizar processos continuamente define os líderes de mercado. É nesse contexto que o ciclo PDCA, uma metodologia comprovada de gestão, surge como a bússola para a excelência operacional. Mas o que exatamente é essa ferramenta poderosa e como ela pode impulsionar a melhoria contínua em seu ambiente?

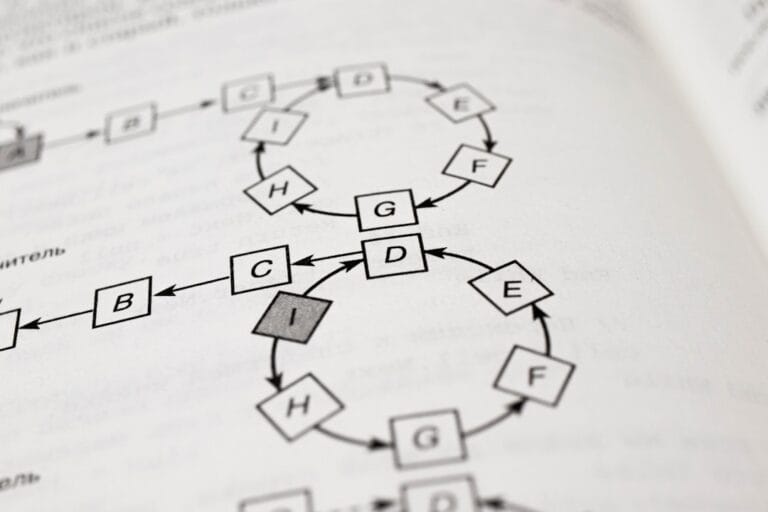

O ciclo PDCA, que significa Planejar, Fazer, Checar e Agir, oferece um framework sistemático e iterativo para identificar problemas, testar soluções, analisar resultados e padronizar práticas bem-sucedidas. Sua essência reside na promoção de um aprendizado contínuo, transformando desafios em oportunidades de aprimoramento. Ao integrar o ciclo PDCA em sua estratégia, você não apenas corrige falhas pontuais, mas cultiva uma cultura de inovação e adaptação, garantindo um desenvolvimento sustentável e a maximização da produtividade em qualquer setor. Entenda como essa abordagem pode ser o catalisador para a otimização que sua empresa precisa.

O que é o Ciclo PDCA para a Melhoria Contínua?

O Ciclo PDCA para a melhoria contínua é uma metodologia de gestão iterativa e sistemática, utilizada para otimizar processos e produtos de forma contínua em qualquer organização. Ele atua como um motor que impulsiona a identificação de problemas, a implementação de soluções e a padronização de práticas eficientes.

Consiste em quatro fases interligadas — Planejar (Plan), Fazer (Do), Checar (Check) e Agir (Act) — que formam um ciclo. Esse modelo permite que as empresas aprendam com a experiência, ajustem suas estratégias e aprimorem constantemente o desempenho operacional.

Sua aplicação transforma a resolução de problemas em uma oportunidade contínua de aprendizado, garantindo que as melhorias sejam sustentáveis e integradas à cultura organizacional. É a ferramenta essencial para quem busca excelência e adaptabilidade no mercado.

Sua origem e importância na gestão de qualidade

A origem do Ciclo PDCA remonta aos anos 1920, com o estatístico Walter A. Shewhart, que propôs o conceito de “Ciclo Shewhart” para controle de qualidade. Mais tarde, foi popularizado e aprimorado por W. Edwards Deming, um dos maiores gurus da gestão de qualidade, tornando-se conhecido como “Ciclo Deming” ou PDSA (Plan-Do-Study-Act) e, posteriormente, PDCA.

Na gestão de qualidade, o PDCA é fundamental. Ele oferece uma estrutura lógica para aprimorar produtos, serviços e processos, garantindo que os padrões de qualidade sejam não apenas alcançados, mas também mantidos e superados. Ao aplicar o ciclo, organizações podem identificar e eliminar as causas-raiz de falhas, reduzindo desperdícios e aumentando a satisfação do cliente.

A importância do PDCA reside em sua capacidade de institucionalizar a busca pela perfeição. Ele promove uma cultura onde a análise crítica e a ação corretiva são partes integrantes do dia a dia, consolidando a melhoria contínua como um pilar estratégico para a competitividade e a longevidade empresarial. É o alicerce para construir sistemas robustos e resilientes.

As 4 Etapas do Ciclo PDCA e como funcionam

O ciclo PDCA é um método robusto que guia as organizações através de um processo iterativo de resolução de problemas e otimização. Suas quatro etapas interdependentes formam uma espiral de aprendizado e aprimoramento contínuo, garantindo que cada ação contribua para a evolução dos sistemas e processos. Compreender como cada fase opera é fundamental para aplicar eficazmente essa metodologia.

1. Plan (Planejar): Defina metas e métodos

A fase de Planejamento é o alicerce de todo o ciclo PDCA. Aqui, a equipe identifica o problema ou a oportunidade de melhoria, estabelecendo objetivos claros e mensuráveis. É crucial coletar dados para entender a causa raiz e, a partir daí, desenvolver um plano de ação detalhado que especifique as tarefas, os recursos necessários e os responsáveis. Definir os indicadores de sucesso nesta etapa é essencial para a avaliação futura.

2. Do (Fazer): Execute o plano

Na etapa de Execução, o plano de ação cuidadosamente elaborado é colocado em prática. Esta fase é frequentemente realizada em pequena escala ou como um projeto piloto para minimizar riscos e permitir um monitoramento mais controlado. É importante registrar todas as observações, dados coletados e quaisquer problemas inesperados que surjam durante a implementação. A documentação precisa é vital para as próximas etapas do ciclo.

3. Check (Checar): Monitore e analise resultados

A fase de Checagem envolve a análise minuciosa dos resultados obtidos durante a execução. Os dados coletados são comparados com as metas e os indicadores definidos no planejamento. Esta etapa busca responder se o plano foi bem-sucedido, identificando desvios e avaliando a eficácia das ações tomadas. A objetividade é chave para entender o que funcionou e o que precisa ser ajustado.

4. Act (Agir): Padronize ou ajuste para evoluir

A etapa de Agir conclui o ciclo e impulsiona a melhoria contínua. Com base na análise da fase de Checagem, são tomadas decisões cruciais. Se o plano foi bem-sucedido e os resultados positivos foram comprovados, a mudança é padronizada e implementada em larga escala. Caso contrário, se os resultados não foram os esperados, ajustes são feitos no plano original e o ciclo PDCA é reiniciado. Esta fase garante que os aprendizados sejam incorporados, evitando a repetição de erros e buscando uma evolução constante.

Vantagens do Ciclo PDCA na Melhoria Contínua

Adotar o ciclo PDCA é mais do que implementar uma metodologia; é integrar uma filosofia de aprimoramento contínuo que reverbera em todas as áreas da organização. Seus benefícios são tangíveis, impulsionando a eficiência e a adaptabilidade necessárias para prosperar no ambiente de negócios atual.

Otimização de processos e produtividade

O ciclo PDCA atua diretamente na identificação e eliminação de gargalos e ineficiências nos processos. Ao planejar, executar, checar e agir de forma iterativa, as equipes conseguem refinar fluxos de trabalho, reduzir o tempo de execução de tarefas e, consequentemente, elevar a produtividade geral. É uma ferramenta essencial para a otimização de processos e produtividade em qualquer setor.

Redução de falhas e retrabalho

A estrutura sistemática do PDCA permite que problemas sejam detectados e corrigidos em suas raízes, em vez de apenas mitigar seus sintomas. Isso resulta em uma significativa redução de falhas operacionais e na minimização do retrabalho. Menos erros significam menos desperdício de recursos e um aumento na qualidade do produto ou serviço final.

Tomada de decisões baseada em dados

A fase de “Checagem” do ciclo PDCA é crucial para coletar e analisar dados sobre os resultados das ações implementadas. Essa abordagem baseada em evidências garante que as decisões futuras sejam informadas por fatos e métricas reais, e não por intuições. Isso confere maior assertividade às escolhas estratégicas e operacionais da empresa.

Fomento à cultura de aprendizado contínuo

Ao incentivar a experimentação controlada e a análise de resultados, o PDCA promove um ambiente onde o aprendizado é valorizado. Cada ciclo se torna uma oportunidade para a equipe aprender com sucessos e falhas, compartilhar conhecimentos e aplicar essas lições em futuras melhorias. Essa mentalidade de aprendizado contínuo fortalece a capacidade de inovação e adaptação da organização.

Como aplicar o Ciclo PDCA para Melhoria Contínua

Aplicar o Ciclo PDCA é um método sistemático para impulsionar a otimização de processos e garantir que as melhorias sejam sustentáveis. A metodologia oferece um caminho claro para transformar desafios em oportunidades de aprimoramento contínuo em qualquer setor da empresa.

Identificação de problemas e oportunidades

O ponto de partida para qualquer ciclo PDCA é a fase de Planejamento (P). Começa-se identificando claramente os problemas a serem resolvidos ou as oportunidades de melhoria que podem ser exploradas. Isso envolve a coleta de dados relevantes, a análise das causas-raiz e a definição de metas específicas, mensuráveis, alcançáveis, relevantes e com prazo definido (SMART) para as melhorias desejadas.

Engajamento da equipe e treinamentos

Para que o Ciclo PDCA seja eficaz, o engajamento de todos os envolvidos é crucial. É fundamental comunicar a importância da iniciativa, os objetivos a serem alcançados e como cada membro da equipe pode contribuir. Treinamentos específicos podem capacitar os colaboradores a entender a metodologia, a analisar dados e a executar as novas etapas do processo com confiança e responsabilidade.

Implementação gradual e monitoramento

Na fase de Fazer (D), o plano é colocado em prática. Recomenda-se uma implementação gradual, preferencialmente por meio de projetos-piloto ou em uma escala menor e controlada, para testar as soluções propostas. Durante essa etapa, a fase de Checar (C) já começa, com um monitoramento rigoroso dos resultados e a coleta contínua de dados. É essencial comparar o desempenho atual com as metas estabelecidas no planejamento para verificar a eficácia das mudanças.

Documentação e padronização das melhorias

Após a verificação dos resultados e a confirmação de que as melhorias alcançaram os objetivos, entra-se na fase de Agir (A). Aqui, as soluções bem-sucedidas são documentadas e padronizadas, atualizando procedimentos operacionais e compartilhando as melhores práticas com toda a organização. Caso os resultados não tenham sido os esperados, o ciclo recomeça com um novo planejamento, incorporando os aprendizados para garantir a melhoria contínua dos processos.

Exemplos de aplicação do Ciclo PDCA

O Ciclo PDCA não é uma teoria abstrata; é uma ferramenta de gestão versátil que pode ser aplicada em praticamente qualquer contexto, desde a otimização de grandes operações industriais até a melhoria contínua de serviços. Sua estrutura sistemática permite que equipes e organizações identifiquem problemas, testem soluções e refinem processos de forma iterativa, impulsionando a eficiência e a qualidade. Veja alguns exemplos práticos que ilustram o poder do PDCA em ação.

Melhoria de um processo industrial

Imagine uma fábrica que busca reduzir a taxa de produtos defeituosos em sua linha de montagem. O ciclo PDCA se manifesta da seguinte forma:

- Planejar (Plan): A equipe analisa dados históricos, identifica a etapa de produção com maior incidência de falhas e estabelece uma meta clara, como reduzir defeitos em 15% nos próximos três meses. Ela pesquisa novas técnicas de calibração de máquinas e materiais.

- Fazer (Do): Com base no planejamento, a equipe implementa as novas técnicas de calibração em uma parte da linha de produção ou testa um novo fornecedor de matéria-prima. Os operadores recebem treinamento específico para as novas diretrizes.

- Checar (Check): Durante o período definido, a produção é monitorada de perto. São coletados dados sobre a taxa de defeitos, comparando-os com os resultados anteriores à intervenção. Avalia-se se a meta foi alcançada.

- Agir (Act): Se a taxa de defeitos diminuiu conforme o esperado, a nova técnica de calibração ou o novo fornecedor é padronizado para toda a linha. Caso contrário, a equipe analisa os desvios, ajusta o plano e reinicia o ciclo em busca da melhoria contínua.

Otimização do atendimento ao cliente

Um call center deseja aprimorar a satisfação do cliente e diminuir o tempo de espera. O Ciclo PDCA oferece um caminho claro:

- Planejar (Plan): A gerência analisa pesquisas de satisfação e dados de tempo de espera, identificando que a maioria das insatisfações vem da demora para resolução de problemas complexos. A meta é reduzir o tempo médio de atendimento em 20% e aumentar a taxa de resolução no primeiro contato em 10%. É desenvolvido um novo protocolo para escalonamento de chamadas.

- Fazer (Do): Os agentes são treinados no novo protocolo de escalonamento e em técnicas avançadas de resolução de problemas. Um novo sistema de triagem de chamadas é implementado em fase de teste.

- Checar (Check): Nos meses seguintes, são monitorados o tempo médio de atendimento, a taxa de resolução no primeiro contato e os feedbacks dos clientes. Compara-se os resultados com os períodos anteriores para verificar a eficácia das mudanças.

- Agir (Act): Se os indicadores melhoraram significativamente, o novo protocolo e sistema são oficializados e aplicados a toda a operação do call center. Se não, o ciclo é revisado para identificar outras causas e novas soluções, garantindo que o ciclo pdca melhoria continua impulsione a excelência no serviço.

Erros comuns e como evitá-los no PDCA

Apesar de ser uma ferramenta robusta para a otimização de processos, o ciclo PDCA pode perder sua eficácia se não for aplicado com a devida diligência. A falha em qualquer uma de suas etapas pode comprometer os resultados e impedir a tão desejada melhoria contínua. Entender os tropeços mais comuns é o primeiro passo para garantir que seu esforço traga os frutos esperados.

Evitar esses erros permite que o ciclo PDCA realmente se torne a espinha dorsal de um desenvolvimento sustentável, transformando cada desafio em uma valiosa oportunidade de aprendizado e aprimoramento contínuo dentro da organização.

Falta de planejamento ou execução incompleta

Um dos erros mais frequentes começa na base: a etapa de Planejamento (P). Muitas organizações falham ao definir objetivos vagos, não analisar o problema a fundo ou não detalhar as ações necessárias. Um plano genérico leva a uma execução sem foco e a resultados ambíguos, dificultando qualquer análise futura.

Na etapa de Execução (D), a pressa ou a falta de disciplina podem ser fatais. Não seguir o plano estabelecido, documentar de forma insuficiente as ações ou pular etapas cruciais compromete a integridade do teste. Para evitar isso, invista tempo na fase de planejamento e garanta que a execução seja rigorosa e bem monitorada.

Verificação superficial dos resultados

A etapa de Checagem (C) é vital para a melhoria contínua, mas frequentemente é negligenciada. Analisar os resultados de forma superficial, sem comparar os dados reais com os objetivos iniciais ou sem investigar as causas de desvios, anula o propósito do PDCA. Muitos se contentam com um “parece que funcionou” sem dados concretos.

É fundamental coletar dados de maneira sistemática e realizar uma análise crítica e objetiva. Isso inclui quantificar os impactos, identificar tendências e entender o “porquê” por trás dos números. Uma verificação aprofundada garante que as lições aprendidas sejam verdadeiramente valiosas.

Ausência de ação corretiva ou padronização

O ciclo PDCA só se completa e gera valor real com a etapa de Ação (A). Um erro comum é parar o processo após a Checagem, sem implementar as mudanças necessárias ou padronizar as melhorias. Se uma solução funcionou, ela deve ser integrada ao processo padrão da organização para gerar ganhos consistentes e sustentáveis.

Caso a solução não tenha sido eficaz, é crucial identificar as falhas e reiniciar o ciclo com novas hipóteses. Ignorar a ação corretiva ou a padronização interrompe o fluxo do aprendizado e impede que o ciclo PDCA promova a verdadeira otimização e evolução dos processos.

Ciclo PDCA vs. outros modelos de melhoria

Embora o ciclo PDCA seja uma ferramenta robusta para a melhoria contínua, ele não é a única metodologia disponível. Existem outras abordagens que também visam a otimização de processos, cada uma com suas particularidades e campos de aplicação. Compreender suas diferenças e pontos em comum é essencial para escolher a ferramenta mais adequada para cada desafio organizacional.

PDCA e o Ciclo PDSA

O Ciclo PDSA, que significa Plan (Planejar), Do (Fazer), Study (Estudar) e Act (Agir), é frequentemente considerado uma evolução ou uma variação mais aprofundada do PDCA. A principal distinção reside na etapa “Study”. Enquanto no PDCA o “Check” foca na verificação dos resultados em relação às metas pré-estabelecidas, o “Study” do PDSA vai além.

A fase de “Study” enfatiza uma análise mais profunda do que foi aprendido, compreendendo as causas dos resultados e os fatores que influenciaram o processo. Isso transforma o ciclo em uma ferramenta de aprendizado mais explícita, ideal para contextos onde a experimentação e a aquisição de conhecimento são cruciais, como em pesquisas ou no desenvolvimento de novos produtos.

PDCA e a metodologia DMAIC

A metodologia DMAIC é o cerne do Six Sigma, uma estratégia de gestão que busca reduzir defeitos e variações nos processos. DMAIC é um acrônimo para Define (Definir), Measure (Medir), Analyze (Analisar), Improve (Melhorar) e Control (Controlar). Comparado ao PDCA, o DMAIC é tipicamente uma abordagem mais estruturada e orientada a dados, ideal para resolver problemas complexos com causas raiz bem definidas.

Enquanto o ciclo PDCA é flexível e pode ser aplicado a uma vasta gama de problemas de pequena a média complexidade no dia a dia da melhoria contínua, o DMAIC exige uma análise estatística rigorosa e um compromisso significativo de recursos para alcançar melhorias significativas e duradouras. O DMAIC é frequentemente utilizado quando há um problema persistente, com impacto considerável, e onde os dados são abundantes para análise profunda.

Ambas as abordagens visam a otimização, mas o PDCA se destaca pela sua versatilidade e facilidade de implementação para um ciclo de aprendizado contínuo, enquanto o DMAIC oferece um caminho mais formal para resolver problemas específicos e complexos, especialmente quando se busca a excelência em qualidade e a redução de variações. O ciclo PDCA serve como uma base fundamental para qualquer organização que almeje a melhoria contínua de forma consistente.

PDCA como pilar da melhoria contínua estratégica

O ciclo PDCA transcende a mera correção de falhas operacionais; ele se posiciona como um componente vital na formulação e execução da estratégia organizacional. Ao integrar o PDCA, as empresas transformam a melhoria contínua de uma tática reativa em um pilar estratégico que sustenta o crescimento e a inovação a longo prazo.

Este framework garante que todas as iniciativas de otimização estejam diretamente alinhadas com os objetivos macro da organização. Cada etapa do ciclo – Planejar, Fazer, Checar e Agir – é uma oportunidade para revisar e fortalecer a própria direção estratégica da empresa.

A aplicação estratégica do PDCA não apenas resolve problemas existentes, mas também desenvolve a capacidade da empresa de antecipar desafios e inovar proativamente. Ele cria um sistema robusto para a tomada de decisões baseada em dados, minimizando riscos e maximizando o retorno sobre o investimento em melhorias.

Ao adotar o PDCA em sua essência estratégica, cultiva-se uma cultura onde a busca pela excelência é um valor central. Isso impulsiona todos os níveis da organização a pensar constantemente em como aprimorar processos, produtos e serviços de forma consistente e sustentável.

Essa metodologia sistemática permite que as organizações adaptem-se rapidamente às mudanças do mercado e às novas demandas dos clientes. Dessa forma, mantêm-se competitivas, resilientes e relevantes em um ambiente de negócios em constante evolução.

Em essência, o ciclo PDCA melhoria contínua estratégica é o motor que impulsiona a evolução e garante que a organização não apenas sobreviva, mas prospere. Ele converte a visão em realidade, assegurando que cada passo dado contribua para a construção de um futuro mais eficiente, inovador e adaptável.