Em um cenário industrial onde a eficiência e a confiabilidade dos equipamentos são pilares para o sucesso, a gestão da manutenção se torna um diferencial estratégico. Mas como garantir que os processos de manutenção não apenas reajam a falhas, mas impulsionem uma melhoria contínua e sistemática? A resposta está em uma metodologia poderosa e comprovada: o Ciclo PDCA.

O Ciclo PDCA, um acrônimo para Plan (Planejar), Do (Executar), Check (Verificar) e Act (Agir), é uma ferramenta sistemática de gestão da qualidade que permite otimizar qualquer processo. Quando aplicado na manutenção, ele se transforma em um motor para a excelência operacional. Ele oferece uma estrutura clara para identificar problemas, implementar soluções eficazes, monitorar seus resultados e, crucialmente, ajustar as estratégias para evitar a recorrência de falhas e maximizar a vida útil dos ativos.

Se você busca transformar sua rotina de manutenção de reativa para proativa, garantindo maior disponibilidade de máquinas, redução de custos e aumento da segurança, entender e aplicar o ciclo PDCA na manutenção é fundamental. Continue a leitura para descobrir o que é essa metodologia em detalhes e como cada uma de suas etapas pode ser implementada com sucesso para revolucionar a performance da sua equipe e dos seus equipamentos.

O que é o Ciclo PDCA?

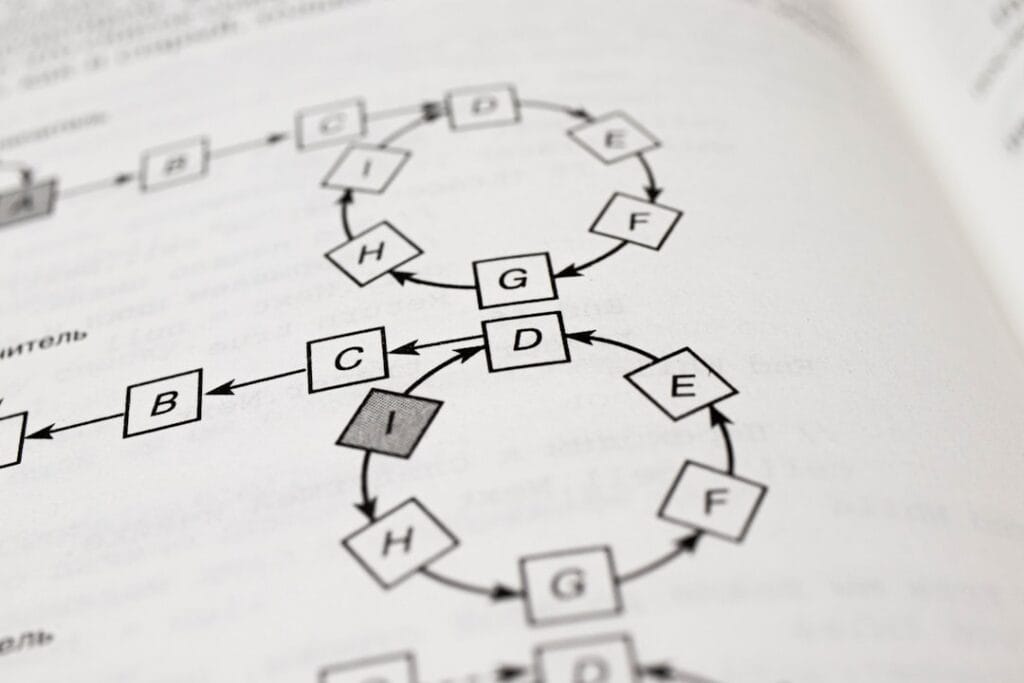

O Ciclo PDCA é uma metodologia de gestão da qualidade reconhecida mundialmente, utilizada para a melhoria contínua de processos e produtos. Seu nome é um acrônimo das palavras em inglês Plan (Planejar), Do (Executar), Check (Verificar) e Act (Agir), que representam as quatro fases iterativas desse modelo.

Desenvolvido por Walter Shewhart e popularizado por W. Edwards Deming, o Ciclo PDCA funciona como um roteiro sistemático que orienta equipes a identificar problemas, testar soluções, analisar os resultados e padronizar as melhorias. Ele é fundamental para transformar falhas em oportunidades de aprendizado e otimização constante.

Cada etapa do ciclo é crucial para garantir que as ações sejam tomadas de forma estruturada e baseadas em dados. Veja como cada fase se desdobra:

- Plan (Planejar): Nesta fase inicial, o objetivo é identificar o problema ou a oportunidade de melhoria. Define-se o que precisa ser feito, por que é importante, onde e como será feito, e quem será responsável. Envolve a coleta de dados, a análise da causa raiz de um problema e o estabelecimento de metas claras e mensuráveis.

- Do (Executar): Após o planejamento, as ações são colocadas em prática. É comum que esta etapa seja realizada em pequena escala ou como um projeto-piloto para minimizar riscos e permitir ajustes iniciais. A execução deve seguir rigorosamente o plano, e todos os dados relevantes devem ser coletados para posterior análise.

- Check (Verificar): Aqui, os resultados da execução são monitorados e avaliados. Compara-se o que foi alcançado com as metas definidas na fase de planejamento. Analisam-se os dados coletados para identificar desvios, sucessos e falhas, buscando entender o que funcionou e o que não funcionou.

- Act (Agir): Com base na verificação, tomam-se as decisões. Se a solução implementada foi bem-sucedida, ela é padronizada e integrada aos processos regulares. Caso contrário, se os resultados não foram os esperados, a equipe age para corrigir o plano, ajustar a execução ou até mesmo redefinir o problema, reiniciando o ciclo com um novo planejamento.

Este ciclo virtuoso não tem fim, pois cada “Act” bem-sucedido se torna o ponto de partida para um novo “Plan”, buscando sempre patamares mais elevados de desempenho e qualidade em qualquer área, incluindo a manutenção.

Por que aplicar o PDCA na manutenção?

Aplicar o Ciclo PDCA na manutenção é fundamental para transformar a gestão de ativos de uma abordagem reativa para um modelo proativo e otimizado. Esta metodologia não se limita a corrigir falhas, mas sim a preveni-las e aprimorar continuamente todos os processos envolvidos.

A sua relevância reside na capacidade de criar um sistema robusto de melhoria. Em vez de simplesmente responder a emergências, o Ciclo PDCA na manutenção permite identificar as causas-raiz dos problemas, desenvolver e implementar soluções eficazes, e monitorar seus resultados de forma sistemática.

Os benefícios são tangíveis e impactam diretamente a performance operacional:

- Redução de Custos: Minimiza gastos com reparos emergenciais, peças de reposição e perdas de produção decorrentes de paradas não programadas.

- Aumento da Disponibilidade: Equipamentos mais confiáveis e operacionais por mais tempo, garantindo maior produtividade e cumprimento de prazos.

- Longevidade dos Ativos: Práticas de manutenção aprimoradas estendem a vida útil das máquinas, postergando investimentos em novos equipamentos.

- Melhora Contínua: Promove uma cultura de aprendizado e ajuste constante, onde cada ciclo resulta em processos mais eficientes e seguros.

- Tomada de Decisão Data-Driven: Baseia as ações em dados e análises, tornando as intervenções mais assertivas e mensuráveis.

Em essência, a aplicação do Ciclo PDCA garante que a manutenção se torne um pilar estratégico, contribuindo diretamente para a eficiência, segurança e sustentabilidade da operação industrial. Ele fornece o framework necessário para que sua equipe não apenas realize manutenções, mas as otimize em cada etapa.

Como funciona o Ciclo PDCA na prática da manutenção?

O Ciclo PDCA oferece uma estrutura robusta e flexível para aprimorar continuamente a gestão de ativos. Ele transforma a manutenção de um conjunto de tarefas reativas em um processo proativo e estratégico. Cada etapa do ciclo PDCA na manutenção é crucial para identificar problemas, implementar soluções eficazes e garantir a sustentabilidade das melhorias.

Entender como cada fase se desdobra permite otimizar recursos, reduzir falhas e estender a vida útil dos equipamentos. Veja como funciona:

Etapa 1: Plan (Planejar)

Esta é a fase inicial e fundamental. A equipe de manutenção identifica um problema ou uma área de melhoria, como alta frequência de falhas em uma máquina ou custos elevados de reparo. São definidos objetivos claros, mensuráveis e alcançáveis.

Posteriormente, realiza-se uma análise profunda das causas-raiz do problema. Com base nessa análise, são desenvolvidas soluções potenciais e elaborado um plano de ação detalhado, especificando as tarefas, responsáveis, prazos e recursos necessários.

Etapa 2: Do (Executar)

Nesta etapa, o plano de ação é colocado em prática. As soluções ou melhorias são implementadas, idealmente em um ambiente controlado ou em pequena escala para testar sua eficácia e minimizar riscos.

É vital que todos os dados relevantes sejam coletados e documentados durante a execução. Isso inclui observações, medições e quaisquer ocorrências, pois essas informações serão cruciais para a próxima fase.

Etapa 3: Check (Verificar)

Após a execução, é o momento de avaliar os resultados. Os dados coletados na fase “Do” são analisados e comparados com os objetivos e metas estabelecidos na fase “Plan”.

A equipe verifica se as ações implementadas tiveram o impacto desejado. É uma análise crítica para identificar se as soluções foram eficazes, se houve desvios e quais fatores contribuíram para o sucesso ou insucesso.

Etapa 4: Act (Agir)

Com base nas conclusões da etapa “Check”, tomam-se as decisões. Se as ações foram bem-sucedidas e os objetivos atingidos, as soluções são padronizadas e implementadas em toda a organização ou em outros equipamentos.

Caso os resultados não tenham sido os esperados, a equipe age para corrigir o curso. O ciclo recomeça, utilizando os aprendizados para ajustar o plano inicial, garantindo que a melhoria contínua seja um processo ativo e adaptativo.

Exemplo prático do Ciclo PDCA em manutenção

Para entender a fundo a aplicabilidade do Ciclo PDCA, vamos imaginar um cenário comum em indústrias: uma linha de produção enfrenta paradas frequentes e inesperadas em uma máquina crucial – digamos, uma empacotadora. Essas interrupções geram atrasos na entrega e aumentam os custos operacionais. A equipe de manutenção decide, então, aplicar a metodologia para resolver o problema de forma estruturada.

- P – Planejar (Plan): A primeira fase concentra-se em entender o problema. A equipe identifica que a empacotadora para, em média, três vezes por semana devido a falhas no sistema de vedação. A meta é clara: reduzir essas paradas em 70% nos próximos dois meses. Para isso, são coletados dados do histórico de manutenção, entrevistados operadores e realizada uma análise técnica que aponta o desgaste prematuro das vedações devido a variações de temperatura. O plano de ação inclui: substituir o material da vedação por um mais resistente, implementar inspeções diárias com termografia para monitorar pontos de calor e ajustar os parâmetros operacionais da máquina.

- D – Executar (Do): Com o plano definido, a equipe procede à implementação. As novas vedações são adquiridas e instaladas na máquina. Os operadores recebem treinamento sobre os novos parâmetros de operação e são instruídos a realizar as inspeções termográficas diárias, registrando todos os dados observados. Esta etapa é crucial para colocar as soluções em prática e coletar as primeiras evidências de sua eficácia.

- C – Verificar (Check): Após a implementação, a equipe monitora o desempenho da empacotadora por um período de oito semanas. Os dados de paradas e as leituras de temperatura são sistematicamente comparados com os dados prévios ao início do ciclo. Os resultados mostram uma redução das paradas de três para uma por semana, atingindo aproximadamente 67% da meta. As inspeções termográficas confirmam que o novo material de vedação está suportando melhor as condições, embora um ponto específico da máquina ainda apresente aquecimento ligeiramente acima do ideal.

- A – Agir (Act): Com base na análise dos dados, a equipe toma decisões. As novas vedações e o procedimento de inspeção termográfica diária, que se provaram eficazes, são padronizados e incorporados ao plano de manutenção preventiva da empacotadora. Quanto ao ponto de aquecimento residual, ele é identificado como uma nova oportunidade de melhoria. Isso pode significar o início de um novo Ciclo PDCA, focado especificamente na otimização do sistema de refrigeração da máquina, garantindo a melhoria contínua do processo.

Este exemplo prático demonstra como o ciclo PDCA na manutenção oferece uma estrutura robusta para diagnosticar problemas, implementar soluções e garantir que as melhorias sejam sustentadas. É um método contínuo que assegura a evolução da performance dos ativos e a eficiência da operação.

Vantagens e desafios de implementar o PDCA

A implementação do Ciclo PDCA na manutenção, embora seja um caminho para a excelência operacional, apresenta tanto benefícios significativos quanto obstáculos que precisam ser superados. Compreender esses pontos é crucial para planejar uma adoção bem-sucedida e sustentar a melhoria contínua.

Principais Vantagens

Adotar o Ciclo PDCA na gestão da manutenção oferece uma série de vantagens estratégicas para qualquer organização:

- Melhora Contínua Sistemática: O ciclo força uma abordagem estruturada para a otimização, garantindo que as melhorias sejam sustentáveis e não apenas paliativas.

- Redução de Custos: Ao identificar e corrigir problemas na raiz, minimiza-se a ocorrência de falhas graves, paradas não programadas e a necessidade de reparos emergenciais, que são tipicamente mais caros.

- Aumento da Disponibilidade e Confiabilidade: Equipamentos bem mantidos sob a égide do PDCA operam por mais tempo, com menos interrupções, elevando a produtividade geral.

- Tomada de Decisão Baseada em Dados: A fase de Verificação (Check) e Ação (Act) incentiva a coleta e análise de informações, transformando a gestão da manutenção em um processo mais preditivo e estratégico.

- Engajamento da Equipe: Ao envolver a equipe em todas as etapas — do planejamento à execução e ajuste — promove-se um senso de responsabilidade e pertencimento, impulsionando a busca por soluções.

- Padronização de Processos: O planejamento e a execução iterativos levam à criação de procedimentos mais claros e eficientes, garantindo consistência nas operações.

Desafios Comuns

Apesar dos benefícios, a implementação do ciclo PDCA na manutenção pode enfrentar alguns desafios iniciais:

- Resistência à Mudança: Equipes acostumadas com uma manutenção mais reativa podem resistir à adoção de uma metodologia mais planejada e sistemática, que exige disciplina e novas formas de trabalho.

- Falta de Dados Confiáveis: O sucesso do PDCA depende de informações precisas para o planejamento e a verificação. A ausência de sistemas adequados ou a dificuldade em coletar e analisar dados podem ser um grande obstáculo.

- Comprometimento da Liderança: Sem o apoio ativo e contínuo da alta gestão, a iniciativa pode perder força e não ser priorizada em momentos de pressão.

- Cultura de Melhoria Contínua: Desenvolver uma mentalidade de que “sempre há algo a melhorar” leva tempo e exige esforço para ser enraizada na cultura organizacional, superando a tendência de apenas “apagar incêndios”.

- Recursos e Capacitação: Pode ser necessário investir em treinamento para as equipes, bem como em ferramentas e sistemas que apoiem as fases do ciclo, como softwares de gestão de manutenção.

Superar esses desafios é possível com um planejamento cuidadoso, comunicação clara e a busca por ferramentas que otimizem cada etapa do ciclo.

O papel da tecnologia no Ciclo PDCA

No contexto atual da manutenção, a tecnologia deixou de ser um mero suporte para se tornar um catalisador essencial em todas as etapas do Ciclo PDCA. Ela potencializa a coleta de dados, a análise, a execução e a tomada de decisão, transformando o processo de melhoria contínua em algo muito mais ágil e assertivo. A integração de ferramentas digitais permite que o ciclo PDCA na manutenção opere com uma inteligência e eficiência sem precedentes.

Na fase de Planejar (Plan), sistemas de gestão da manutenção (CMMS/EAM) e plataformas de IoT (Internet das Coisas) coletam dados em tempo real sobre o desempenho dos ativos. Sensores inteligentes monitoram vibração, temperatura e pressão, fornecendo insights cruciais. Ferramentas de análise preditiva, alimentadas por inteligência artificial (IA), processam esses dados para prever falhas e otimizar planos de manutenção, movendo a equipe de uma abordagem reativa para proativa.

Durante a fase de Executar (Do), a tecnologia facilita a implementação dos planos. Dispositivos móveis, como tablets e smartphones, permitem que os técnicos acessem ordens de serviço, manuais e histórico de equipamentos diretamente no campo. Soluções de Realidade Aumentada (RA) podem guiar os reparos complexos, exibindo informações e instruções passo a passo sobre o equipamento em tempo real, reduzindo erros e otimizando o tempo de execução.

Para Verificar (Check) a eficácia das ações, a tecnologia oferece dashboards em tempo real e relatórios automatizados. Softwares de business intelligence (BI) processam os dados pós-execução, comparando os resultados alcançados com as metas estabelecidas. Algoritmos de Machine Learning podem identificar padrões de sucesso ou falha, oferecendo uma visão clara do impacto das mudanças implementadas e da performance dos equipamentos.

Finalmente, na etapa de Agir (Act), os insights gerados pela tecnologia são convertidos em ações corretivas e preventivas. As plataformas podem sugerir automaticamente ajustes nos planos de manutenção, na frequência de inspeções ou até mesmo recomendar treinamentos específicos para a equipe. Esse ciclo virtuoso, impulsionado por dados e automação, garante que as melhorias sejam sistemáticas e que a performance da manutenção esteja em constante evolução.

PDCA e a cultura de melhoria contínua

O Ciclo PDCA é mais do que uma metodologia de gestão; ele é um catalisador para a criação e manutenção de uma cultura de melhoria contínua em qualquer organização, especialmente no ambiente de manutenção industrial. Ao aplicar sistematicamente seus quatro passos, as equipes são incentivadas a ir além da simples correção de falhas, buscando a excelência operacional de forma proativa e contínua.

Na manutenção, essa abordagem transforma a rotina. O estágio de Planejar (Plan) estimula a análise profunda de problemas, a identificação de suas causas-raiz e a definição de metas claras e mensuráveis para a melhoria. Isso fomenta uma mentalidade investigativa e estratégica, onde a prevenção de futuras ocorrências é priorizada.

A Execução (Do) das ações planejadas é seguida por uma rigorosa Verificação (Check) dos resultados. Esta etapa é crucial para a cultura de melhoria, pois cria um ciclo de aprendizado contínuo. Cada intervenção de manutenção se torna uma oportunidade para coletar dados, medir o impacto das soluções implementadas e entender o que realmente funcionou e o que precisa ser ajustado.

Por fim, a fase de Agir (Act) institucionaliza as melhorias bem-sucedidas através da padronização de novos processos ou procedimentos. Além disso, ela realimenta o ciclo, ajustando o que não performou como esperado e identificando novas oportunidades de otimização. Esse processo iterativo garante que os ganhos sejam sustentados e que a organização esteja sempre em busca de um patamar mais elevado de desempenho.

Dessa forma, o ciclo PDCA na manutenção se torna o motor de uma equipe que aprende, se adapta e evolui constantemente. Ele empodera os colaboradores a questionar o status quo, a experimentar soluções inovadoras e a refinar continuamente os procedimentos, resultando em maior confiabilidade dos equipamentos, redução significativa de custos e aumento da segurança operacional. É a base para uma manutenção verdadeiramente proativa e de excelência sustentável.