O monitoramento na manutenção preditiva consiste no acompanhamento constante ou periódico das condições de saúde dos ativos industriais, utilizando tecnologias como análise de vibração, termografia e sensores IoT. O objetivo central é identificar padrões e anomalias que sinalizam uma falha iminente, permitindo que a intervenção ocorra exatamente quando necessária. Essa prática elimina paradas não planejadas e reduz drasticamente os gastos com reparos emergenciais, garantindo que a produção não sofra interrupções inesperadas.

Adotar o monitoramento de condição transforma a gestão de ativos de uma postura puramente reativa para uma cultura de prevenção estratégica. Em vez de lidar com crises, a indústria passa a gerenciar riscos com base em dados precisos e indicadores de desempenho em tempo real. Essa abordagem não apenas estende a vida útil dos equipamentos, como também assegura a confiabilidade operacional, sendo um dos pilares fundamentais da Indústria 4.0 para quem busca eficiência máxima.

Para alcançar a excelência, é preciso ir além da simples coleta de informações e focar na análise técnica de problemas e na estruturação de planos de ação robustos. Compreender as diferentes técnicas, desde inspeções periódicas até sistemas conectados de monitoramento contínuo, é o passo inicial para transformar dados isolados em inteligência estratégica. Essa evolução permite que as empresas deixem de apenas reagir a problemas e passem a dominar a saúde de seu parque tecnológico de forma sustentável e previsível.

O que é o monitoramento na manutenção preditiva?

O monitoramento na manutenção preditiva é o processo de acompanhamento sistemático das condições operacionais de uma máquina ou equipamento para prever falhas antes que elas ocorram. Essa prática fundamenta-se na análise de dados reais para determinar o estado de saúde do ativo, permitindo intervenções baseadas na condição efetiva, e não apenas em cronogramas fixos de tempo.

Através da coleta constante de parâmetros técnicos, como vibração, temperatura e níveis de ruído, o monitoramento identifica desvios que sinalizam o início de uma degradação. Esse diagnóstico precoce é o que diferencia as indústrias de alta performance daquelas que ainda dependem de reparos emergenciais e paradas não planejadas extremamente custosas.

Na prática, o monitoramento de condição envolve uma estrutura lógica de análise que inclui:

- Rastreabilidade de sinais: Captura de dados provenientes de sensores conectados ou inspeções manuais frequentes.

- Comparação com padrões: Cruzamento das informações coletadas com os limites operacionais estabelecidos pelo fabricante ou histórico do ativo.

- Identificação de anomalias: Reconhecimento de padrões irregulares que indicam desgaste excessivo, falta de lubrificação ou falha iminente.

- Planejamento estratégico: Geração de planos de ação e ordens de serviço apenas quando os indicadores apontam necessidade real de manutenção.

Implementar esse acompanhamento exige uma mudança de mentalidade organizacional, onde o foco deixa de ser o conserto e passa a ser a gestão da confiabilidade. Quando os dados de monitoramento são integrados a sistemas de gestão e análise de falhas, a empresa ganha uma visão clara do ciclo de vida de seus ativos.

Essa abordagem elimina a incerteza dos processos industriais e garante que os recursos de manutenção sejam aplicados de forma cirúrgica. Ao transformar ocorrências rotineiras em aprendizado, o monitoramento na manutenção preditiva fortalece a cultura de melhoria contínua e protege a margem de lucro operacional contra desperdícios.

Para obter os melhores resultados nesse processo, é essencial conhecer os métodos aplicados para extrair essas informações dos equipamentos de maneira eficiente e precisa.

Como funciona o monitoramento de condição dos ativos

O monitoramento de condição dos ativos funciona por meio da captura e análise sistemática de dados físicos, como vibração, temperatura e pressão, para identificar o estado de integridade de uma máquina. Esse processo permite que a equipe técnica entenda o comportamento real do equipamento, eliminando suposições e focando em intervenções baseadas na necessidade efetiva.

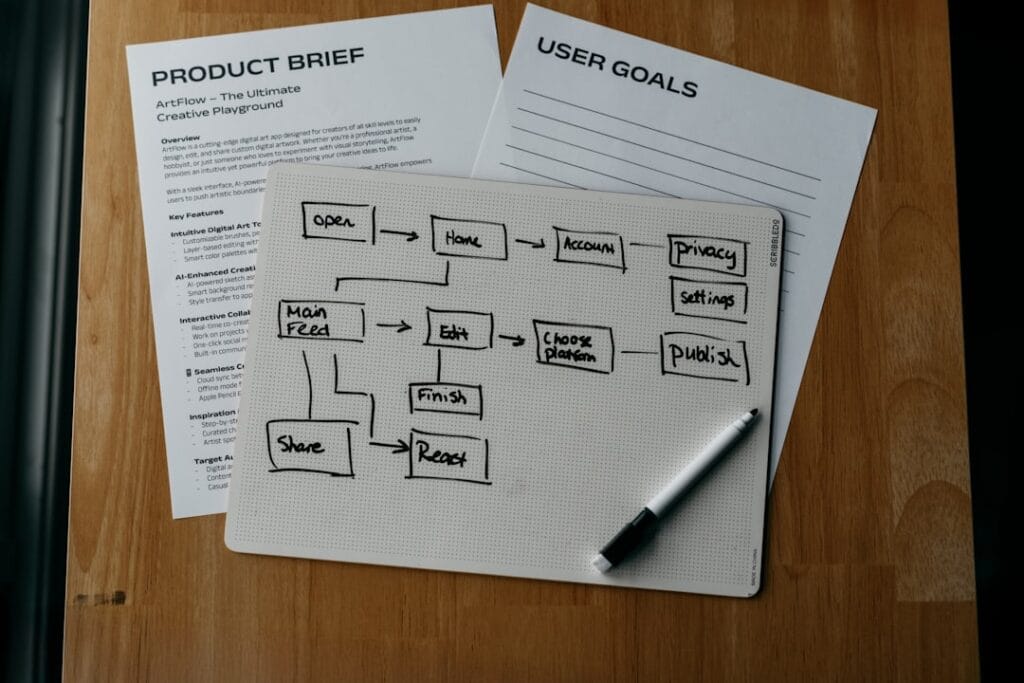

Para que essa estratégia seja bem-sucedida, o funcionamento do sistema de monitoramento na manutenção preditiva geralmente segue uma sequência lógica de etapas estruturadas:

- Coleta de dados: Sensores inteligentes ou dispositivos de medição manual registram os parâmetros operacionais do ativo em tempo real ou intervalos definidos.

- Processamento e integração: As informações coletadas são enviadas para uma plataforma digital centralizada, facilitando a visualização clara dos indicadores de desempenho.

- Diagnóstico técnico: O sistema ou o especialista compara os dados atuais com históricos de falhas e limites de tolerância estabelecidos pelo fabricante.

- Execução de planos de ação: Caso uma anomalia seja detectada, um plano estruturado é acionado para corrigir a falha iminente de forma cirúrgica.

O sucesso desse fluxo depende da capacidade da empresa em transformar dados brutos em aprendizado organizacional. Quando o monitoramento é integrado a ferramentas de análise técnica e gestão de ocorrências, os sinais de desgaste deixam de ser apenas alertas sonoros e passam a alimentar a cultura de melhoria contínua.

Dessa forma, a gestão de ativos deixa de ser reativa e passa a ser estratégica, utilizando o conhecimento gerado para otimizar prazos, reduzir desperdícios e aumentar a confiabilidade. A análise minuciosa desses dados permite identificar padrões que evitam a recorrência de problemas complexos no ambiente industrial.

Compreender o funcionamento prático dessa tecnologia é o que possibilita a escolha assertiva entre as diversas ferramentas e métodos disponíveis para garantir a máxima eficiência dos processos.

Tipos de monitoramento: Offline vs. Online

Existem dois caminhos principais para estruturar o acompanhamento de ativos na indústria: o monitoramento offline e o online. A escolha entre essas abordagens depende diretamente da criticidade do equipamento, do custo de uma eventual parada e dos objetivos estratégicos de confiabilidade da planta.

Ambas as metodologias visam coletar dados para alimentar o sistema de gestão, permitindo que a análise de falhas ocorra de forma estruturada. Enquanto uma foca na constância absoluta, a outra prioriza a versatilidade e o custo-benefício, mas ambas são essenciais para consolidar uma cultura de melhoria contínua baseada em dados reais e aprendizado organizacional.

Monitoramento contínuo e em tempo real

O monitoramento contínuo e em tempo real, também conhecido como monitoramento online, utiliza sensores fixos e tecnologias de IoT (Internet das Coisas) para capturar dados de forma ininterrupta. Em 2026, a integração com modelos de IA Generativa permite que essas informações gerem não apenas alertas, mas diagnósticos prescritivos automáticos para a equipe técnica.

Essa modalidade é indispensável para ativos críticos, onde qualquer variação mínima pode sinalizar um risco iminente ou prejuízo operacional elevado. Ao adotar esse modelo de monitoramento na manutenção preditiva, a gestão ganha agilidade para tomar decisões baseadas em indicadores atualizados a cada segundo.

A principal vantagem desse sistema é a eliminação de pontos cegos na operação. Com o fluxo constante de dados, as equipes de manutenção podem realizar análises técnicas profundas sem a necessidade de deslocamento físico, transformando a rotina reativa em uma gestão de ativos estratégica e altamente previsível.

Inspeções e coletas de dados periódicas

O monitoramento offline baseia-se em rotas de inspeção programadas, onde técnicos utilizam dispositivos portáteis para coletar dados em intervalos definidos. Essas informações são posteriormente descarregadas em softwares de gestão para que as tendências de comportamento do ativo sejam analisadas sistematicamente.

Essa abordagem é ideal para equipamentos de criticidade média ou baixa, permitindo que a empresa monitore um grande volume de ativos com um investimento inicial mais acessível. Além disso, a presença do técnico no local favorece a identificação de problemas visíveis que sensores nem sempre captam.

- Otimização de recursos: Foca os investimentos de monitoramento contínuo apenas onde há maior risco financeiro ou operacional.

- Registro estruturado: Alimenta a base de conhecimento com dados técnicos e observações qualitativas de campo.

- Flexibilidade operacional: Permite ajustar a frequência das coletas conforme o histórico de ocorrências e o ciclo de vida do equipamento.

Para que qualquer um desses métodos funcione, é fundamental que os dados coletados sejam traduzidos em diagnósticos precisos. Conhecer as principais técnicas e ferramentas disponíveis no mercado é o que garante que o monitoramento se transforme em redução real de desperdícios.

Principais técnicas de monitoramento preditivo

Para realizar um monitoramento na manutenção preditiva eficiente, é necessário aplicar ferramentas que traduzam o comportamento físico das máquinas em dados técnicos acionáveis. Essas técnicas permitem que a gestão identifique a causa real de anomalias, alimentando o registro estruturado de ocorrências e facilitando o aprendizado organizacional.

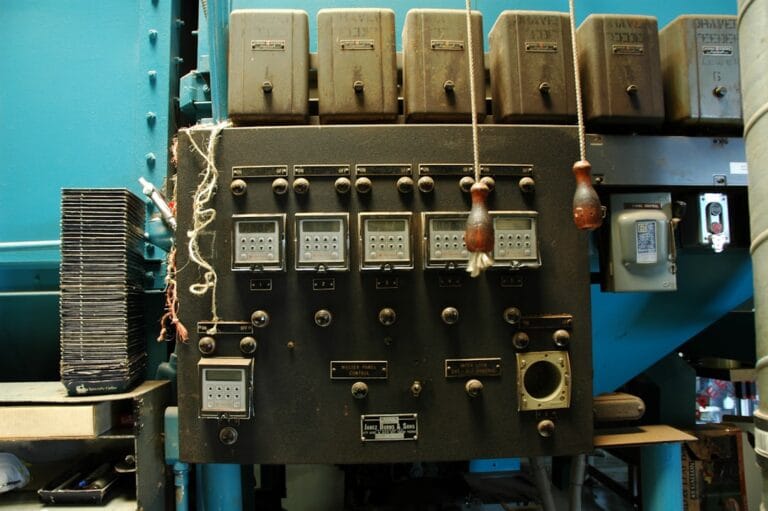

Análise de vibração

Considerada uma das técnicas mais completas, ela monitora as oscilações dos componentes rotativos. Através de sensores de aceleração, é possível identificar desalinhamentos, folgas mecânicas ou desgaste prematuro de rolamentos muito antes que o ativo sofra uma quebra catastrófica.

Ao integrar os dados de vibração a uma plataforma de análise técnica, a equipe de manutenção consegue priorizar intervenções com base na gravidade da falha. Isso evita a substituição desnecessária de peças e garante que os recursos sejam focados em problemas que realmente impactam a confiabilidade operacional.

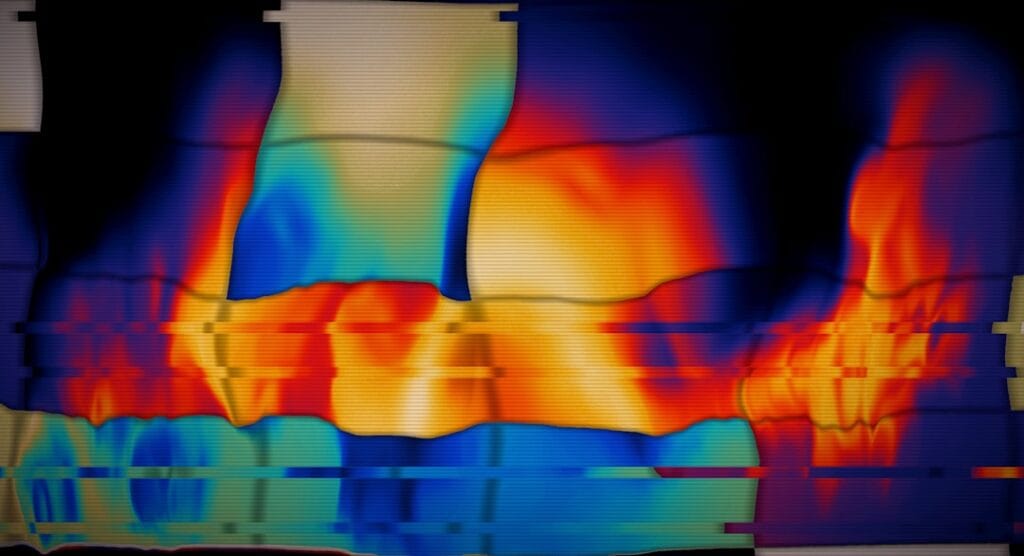

Termografia infravermelha

Esta técnica utiliza câmeras especiais que captam a radiação infravermelha para mapear padrões de calor e identificar pontos de aquecimento anormais. É uma solução ideal para inspecionar sistemas elétricos e mecânicos sem a necessidade de contato físico ou interrupção do funcionamento da planta.

O monitoramento térmico é essencial para detectar conexões frouxas, sobrecarga em circuitos ou falhas de lubrificação que geram atrito excessivo. O registro dessas variações em relatórios gerenciais permite acompanhar a evolução do desgaste e planejar a manutenção de forma estratégica e previsível.

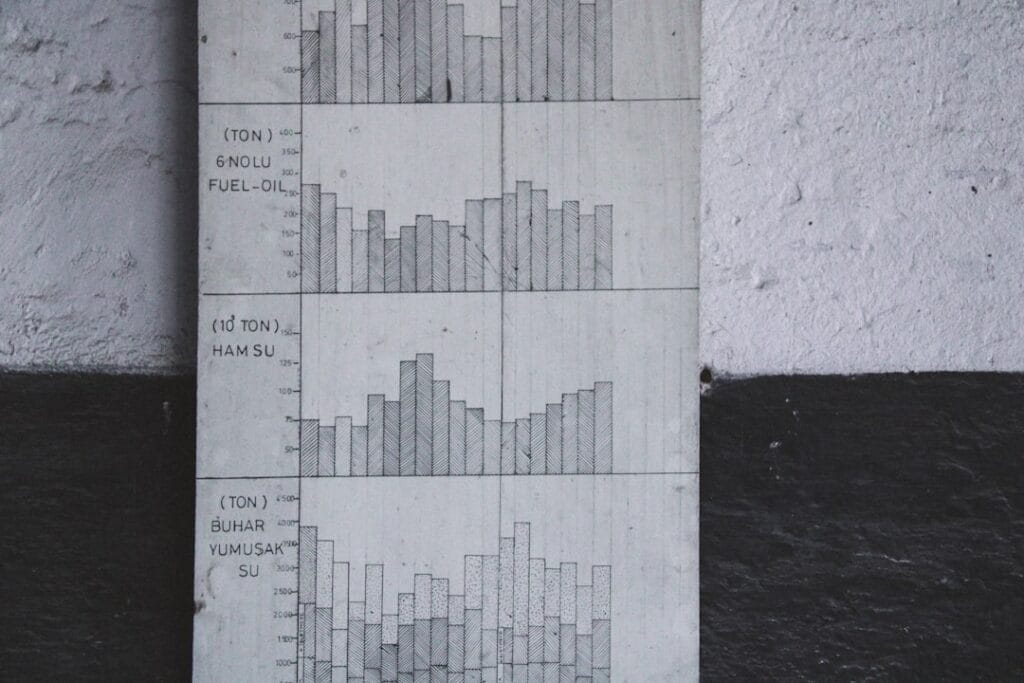

Análise de óleo e fluidos

Consiste no acompanhamento de lubrificantes para verificar a presença de partículas de desgaste metálico, água ou contaminantes químicos. Essa análise funciona como um diagnóstico da saúde interna dos componentes, revelando a eficiência da lubrificação e o estado das superfícies de contato interno.

- Monitoramento de partículas: Indica o nível de desgaste de engrenagens e pistões.

- Análise de viscosidade: Garante que o fluido ainda mantém suas propriedades de proteção.

- Identificação de oxidação: Previne a degradação acelerada do sistema por condições operacionais severas.

Ultrassom industrial e monitoramento de ruído

O ultrassom detecta ondas sonoras de alta frequência que são imperceptíveis ao ouvido humano. Essa tecnologia é extremamente precisa para localizar vazamentos de ar comprimido, gases ou vapor, que representam desperdícios significativos de energia e recursos financeiros na indústria.

Além de identificar vazamentos, o monitoramento de ruído ultrassônico é eficaz para diagnosticar falhas em rolamentos de baixa rotação e problemas em válvulas. A captura desses sinais alimenta o sistema de gestão do conhecimento, ajudando a prevenir a recorrência de falhas complexas.

Análise de temperatura e corrente elétrica

O acompanhamento da assinatura elétrica e das tendências térmicas ajuda a avaliar a integridade de motores e transformadores. Desvios nos padrões de corrente costumam apontar para problemas de isolamento ou desequilíbrio de fases, permitindo que a equipe estruture planos de ação corretivos antes que ocorram danos permanentes.

A escolha da técnica correta deve ser baseada na criticidade do ativo e nos indicadores de desempenho estabelecidos pela empresa. Integrar essas informações em um sistema estruturado é o que garante que o monitoramento se transforme em uma cultura sólida de melhoria contínua e redução de desperdícios.

Vantagens do monitoramento para a gestão de manutenção

Implementar o monitoramento na manutenção preditiva reduz, em média, até 25% os custos de manutenção e aumenta a disponibilidade dos ativos em até 15%. Ao utilizar dados reais para orientar as decisões, a gestão deixa de atuar de forma reativa e passa a controlar os riscos operacionais com precisão técnica e embasamento estatístico.

Essa abordagem estratégica permite que a empresa transforme ocorrências rotineiras em aprendizado organizacional sustentável. Quando os sinais de falha são detectados precocemente, a equipe ganha tempo para estruturar planos de ação que resolvem a causa raiz, evitando que problemas simples se tornem crises complexas e paradas não planejadas.

Aumento da vida útil e eficiência do equipamento

O acompanhamento constante garante que as máquinas operem dentro de suas especificações ideais de projeto. Ao identificar desvios térmicos ou vibracionais em estágios iniciais, evita-se o efeito cascata, onde um componente desgastado sobrecarrega todo o sistema e acelera a degradação do ativo.

Essa prática prolonga significativamente a longevidade dos equipamentos e mantém a eficiência energética em níveis satisfatórios. Com ativos bem conservados, a organização reduz a necessidade de aportes financeiros constantes para a renovação precoce de seu parque industrial, garantindo melhor retorno sobre o investimento.

Redução de custos com paradas não planejadas

As quebras inesperadas são responsáveis pelos maiores desperdícios em uma linha de produção, envolvendo custos com fretes de urgência, horas extras e perda de matéria-prima. O monitoramento contínuo elimina o fator surpresa, permitindo que a manutenção seja realizada de forma cirúrgica.

Através da previsibilidade, é possível agendar as intervenções para períodos de baixa demanda ou paradas técnicas já programadas. Isso otimiza o uso da mão de obra e assegura que a produção não sofra interrupções abruptas, o que fortalece a confiabilidade operacional perante o mercado.

Economia com manutenção baseada em condição (CBM)

A manutenção baseada em condição (CBM) permite que a substituição de peças ocorra apenas quando o desgaste real é atingido. Isso rompe com a lógica de cronogramas fixos, onde componentes em bom estado são descartados prematuramente apenas por terem atingido uma data específica no calendário.

As principais economias geradas por essa estratégia incluem:

- Otimização de estoques: A compra de peças de reposição é realizada com base na demanda real sinalizada pelos sensores de monitoramento.

- Aproveitamento de recursos: Redução do descarte prematuro de lubrificantes e componentes mecânicos ainda funcionais.

- Foco técnico: A equipe de manutenção deixa de realizar inspeções manuais desnecessárias e foca em atividades de engenharia de confiabilidade e melhoria contínua.

Essa estrutura de trabalho gera um registro estruturado de ocorrências que alimenta a base de conhecimento da empresa. Com dados precisos em mãos, os gestores conseguem monitorar indicadores de desempenho com clareza, facilitando a identificação de padrões de falha e a adoção de práticas de excelência operacional.

A tecnologia da Indústria 4.0 no monitoramento

A Indústria 4.0 trouxe uma revolução para o monitoramento na manutenção preditiva, integrando o mundo físico ao digital de forma definitiva. Essa transformação permite que as fábricas operem com uma visibilidade sem precedentes sobre o estado real de seus ativos, utilizando a conectividade para eliminar pontos cegos na produção.

A digitalização dos processos industriais não se resume apenas à troca de papéis por telas. Trata-se da criação de um ecossistema inteligente, onde cada máquina é capaz de reportar sua própria saúde e performance, facilitando uma gestão de ativos baseada em fatos e dados técnicos precisos e estruturados.

Sensores inteligentes e Internet das Coisas (IoT)

Os sensores inteligentes e a Internet das Coisas (IoT) funcionam como o sistema nervoso da planta industrial. Esses dispositivos são capazes de capturar variáveis físicas complexas de forma contínua e transmitir essas informações para plataformas centrais sem a necessidade de intervenções humanas constantes.

A conectividade IoT permite que o acompanhamento das máquinas ocorra em tempo real, independentemente da localização física dos gestores. Com o fluxo ininterrupto de dados, as equipes de manutenção conseguem identificar variações sutis que poderiam passar despercebidas em inspeções manuais periódicas.

- Monitoramento remoto: Acesso aos dados de qualquer lugar, facilitando a tomada de decisão rápida e descentralizada.

- Alta frequência de amostragem: Captura de milhares de dados por second para análises técnicas de alta precisão.

- Conectividade robusta: Integração direta entre o chão de fábrica e os sistemas de gestão de ocorrências e indicadores.

Uso de Inteligência Artificial e análise de dados

A Inteligência Artificial (IA) é a ferramenta que transforma o grande volume de dados coletados em inteligência estratégica. Através de algoritmos avançados, o sistema aprende o comportamento padrão de cada equipamento e consegue prever falhas com uma precisão matemática surpreendente.

Em vez de apenas armazenar registros, a IA processa tendências e correlações complexas entre diferentes indicadores de desempenho. Isso permite que a empresa saia de um modelo de análise reativa para um modelo de diagnóstico automatizado, onde os riscos são antecipados antes mesmo de gerarem paradas críticas.

Essa inteligência aplicada fortalece a cultura de melhoria contínua, pois gera um aprendizado organizacional profundo sobre os processos. Ao analisar o histórico de ocorrências, a tecnologia ajuda a refinar planos de ação e a otimizar o ciclo de vida dos ativos, garantindo uma operação cada vez mais sustentável e previsível.

Diferenças entre manutenção preditiva e preventiva

As diferenças entre manutenção preditiva e preventiva residem, principalmente, no critério utilizado para determinar o momento exato da intervenção técnica no ativo. Enquanto a estratégia preventiva baseia-se em cronogramas fixos e estimativas de tempo, o monitoramento na manutenção preditiva fundamenta-se no estado real de saúde do equipamento.

Ambas as abordagens visam evitar falhas catastróficas, mas operam com lógicas distintas de gestão de recursos. Compreender essas distinções é fundamental para empresas que buscam reduzir desperdícios e fortalecer a cultura de melhoria contínua por meio de análises técnicas baseadas em dados concretos e indicadores de desempenho.

Manutenção preventiva: O foco no cronograma

A manutenção preventiva funciona por meio de inspeções e substituições programadas, ocorrendo em intervalos regulares de tempo ou ciclos de uso. O objetivo é atuar antes que o desgaste natural comprometa o funcionamento da máquina, seguindo rigidamente as recomendações de manuais técnicos ou o histórico de vida útil dos componentes.

Embora seja eficiente para evitar quebras repentinas, essa prática pode gerar custos desnecessários. Como a intervenção é feita por calendário, muitas vezes peças em perfeitas condições são descartadas prematuramente, o que impacta o estoque e aumenta o tempo de máquina parada para manutenções que poderiam ser adiadas.

Manutenção preditiva: O foco na condição real

Diferente do modelo anterior, a manutenção preditiva utiliza o acompanhamento constante de parâmetros físicos para sinalizar a necessidade de reparo. Através de sensores e monitoramento de condição, a equipe técnica consegue identificar o início de uma anomalia e planejar a ação corretiva apenas quando o risco de falha é iminente e comprovado por dados.

Essa estratégia permite uma gestão de ativos muito mais estratégica e sustentável, pois foca o esforço humano e financeiro onde ele é realmente exigido. As principais distinções práticas entre os dois modelos incluem:

- Base de decisão: A preventiva utiliza o tempo ou uso; a preditiva utiliza o diagnóstico técnico da condição atual.

- Aproveitamento de peças: A preditiva maximiza a vida útil de cada componente, evitando o descarte precoce comum na preventiva.

- Planejamento de paradas: A preventiva exige paradas cíclicas; a preditiva permite programar intervenções cirúrgicas com maior previsibilidade.

A escolha entre esses métodos deve considerar a criticidade do equipamento e o impacto de uma falha no processo produtivo. Integrar essas informações a um sistema estruturado de registro de ocorrências facilita o aprendizado organizacional e a criação de planos de ação que atacam a causa raiz dos problemas industriais.

Para garantir que essa transição entre modelos de manutenção seja eficaz, é necessário contar com ferramentas que organizem as informações coletadas e as transformem em inteligência operacional.

Como escolher o melhor sistema de monitoramento preditivo

Para escolher o melhor sistema de monitoramento preditivo, é fundamental avaliar o equilíbrio entre a criticidade dos seus ativos, a facilidade de integração com os processos atuais e a capacidade analítica da ferramenta. A solução ideal não deve apenas coletar dados, mas transformá-los em informações estratégicas que apoiem a tomada de decisão rápida e precisa.

Uma escolha assertiva garante que o investimento se traduza em redução real de custos e aumento da confiabilidade operacional. É necessário considerar como a tecnologia se adapta à realidade da planta industrial e se ela promove uma cultura de prevenção em vez de apenas reagir a alertas isolados.

Compatibilidade com a infraestrutura existente

O sistema de monitoramento na manutenção preditiva precisa ser compatível com os sensores e equipamentos já instalados ou previstos no plano de expansão. Priorize soluções que ofereçam flexibilidade para trabalhar com diferentes protocolos de comunicação e que permitam a centralização de dados de diversas fontes em uma única plataforma digital.

A interoperabilidade é o que permite que a gestão de ativos seja fluida e sem silos de informação. Quando os dados de vibração, temperatura e óleo convergem para um mesmo ambiente, a análise técnica de problemas torna-se muito mais profunda e contextualizada.

Capacidade de análise e gestão de falhas

Um bom sistema deve oferecer recursos avançados para o registro estruturado de ocorrências e a condução de análises de falhas. Verifique se a ferramenta facilita a identificação das causas reais de problemas recorrentes e se permite o acompanhamento sistemático de planos de ação preventivos e corretivos.

A inteligência da plataforma deve apoiar os gestores na organização e priorização das demandas. Algumas funcionalidades essenciais para garantir a excelência operacional incluem:

- Geração de relatórios gerenciais: Documentos claros que facilitem a visualização de indicadores de desempenho.

- Gestão do conhecimento: Armazenamento de históricos que transformem dados em aprendizado organizacional.

- Controle de prazos e responsáveis: Ferramentas que garantam a execução das ações planejadas para evitar reincidências.

- Formulários customizáveis: Flexibilidade para adaptar a coleta de dados às necessidades específicas de cada setor.

Escalabilidade e facilidade de uso

A ferramenta escolhida deve ser intuitiva tanto para o técnico de campo quanto para o gestor. Uma interface amigável reduz o tempo de treinamento e acelera a adoção da cultura de melhoria contínua pela equipe. Além disso, o sistema precisa ser escalável, acompanhando o crescimento da empresa e o aumento da complexidade dos ativos monitorados.

Ao garantir que a tecnologia seja acessível e eficiente, a empresa fortalece sua capacidade de prevenir falhas de maneira sustentável. O foco deve ser sempre a transformação da rotina industrial em um processo inteligente e previsível.