Organizações de todos os portes buscam incessantemente aprimorar seus processos e resolver problemas complexos de forma duradoura. No entanto, muitas vezes, as soluções aplicadas são superficiais, tratando apenas os sintomas e permitindo que as falhas persistam. É aqui que a combinação estratégica de duas poderosas ferramentas de gestão se torna indispensável: a técnica dos 5 Porquês e o Ciclo PDCA.

Entender como aplicar os 5 Porquês no PDCA não é apenas uma questão de seguir um método, mas de transformar a maneira como sua equipe identifica, analisa e resolve a causa raiz de qualquer desafio. Este artigo explora a sinergia entre o questionamento profundo dos 5 Porquês e a abordagem estruturada do Plan, Do, Check, Act, revelando como essa integração potencializa a melhoria contínua e a eficácia das suas ações. Ao invés de apagar incêndios, você aprenderá a construir sistemas mais robustos e resilientes, garantindo que os problemas sejam eliminados na sua origem e não voltem a ocorrer.

O que é a técnica dos 5 Porquês?

A técnica dos 5 Porquês é uma metodologia simples, mas extremamente eficaz, utilizada para identificar a causa raiz de um problema. Em vez de simplesmente tratar os sintomas, ela incentiva um questionamento aprofundado para desvendar as origens verdadeiras de uma falha ou desafio. É uma ferramenta fundamental para quem busca implementar melhorias duradouras em qualquer processo ou sistema.

Origem e objetivo principal

Desenvolvida e popularizada pela Toyota durante o desenvolvimento de seus métodos de produção, a técnica dos 5 Porquês surgiu como parte integrante do Sistema Toyota de Produção. Seu objetivo primordial é ir além das soluções superficiais, encontrando a causa raiz de um problema para que ele possa ser resolvido de forma definitiva. Isso evita que a mesma falha se repita, contribuindo para a melhoria contínua e a eficiência operacional.

Embora o nome sugira cinco perguntas, o número “5” é apenas uma diretriz. O questionamento deve continuar até que a causa fundamental seja encontrada, independentemente de serem necessárias mais ou menos indagações.

Como funciona a lógica dos “porquês”

A lógica dos 5 Porquês é direta: ao identificar um problema, o primeiro passo é perguntar “Por quê?” ele ocorreu. A resposta a essa primeira pergunta é então tratada como um novo problema, e o “Por quê?” é feito novamente. Esse processo iterativo se repete, geralmente cinco vezes, mas pode ser mais ou menos, até que a equipe chegue a uma causa raiz que, se eliminada, impediria o problema inicial de acontecer novamente.

Cada resposta deve ser um fato e não uma especulação. O segredo está em não se contentar com a primeira resposta óbvia e em manter o foco em causas processuais ou sistêmicas, em vez de culpar indivíduos. Essa abordagem sistemática é o que a torna tão poderosa, especialmente quando integrada a um ciclo de melhoria como o PDCA.

O que é o Ciclo PDCA?

O Ciclo PDCA é uma metodologia iterativa de gestão, amplamente utilizada para a melhoria contínua de processos e produtos em organizações de qualquer porte. Criado por Walter A. Shewhart e popularizado por W. Edwards Deming, ele oferece uma estrutura sistemática para resolver problemas, implementar soluções e otimizar resultados de forma consistente.

Seu propósito principal é transformar a forma como as equipes abordam desafios, substituindo reações imediatistas por um processo de aprendizagem e adaptação contínua. Com ele, as empresas podem identificar a raiz dos problemas, planear ações eficazes, executá-las, verificar seus impactos e ajustar o curso conforme necessário, garantindo que as melhorias sejam duradouras.

As 4 fases do PDCA: Plan, Do, Check, Act

O Ciclo PDCA é composto por quatro etapas interligadas que se repetem, impulsionando a melhoria e a inovação. Compreender cada fase é crucial para aplicar a metodologia com sucesso e alcançar resultados significativos:

- Plan (Planejar): Esta é a fase inicial de identificação do problema ou da oportunidade de melhoria. Envolve definir objetivos claros, analisar a situação atual para entender suas causas (aqui, a análise de causa raiz é vital), e desenvolver um plano de ação detalhado para atingir as metas estabelecidas. É o momento de formular hipóteses e estratégias.

- Do (Fazer): Na fase “Do”, o plano de ação elaborado é executado. É fundamental que esta implementação seja controlada e, se possível, realizada em pequena escala (piloto), para permitir o aprendizado e a mitigação de riscos. Durante esta etapa, dados e informações relevantes devem ser coletados de forma sistemática.

- Check (Verificar): Após a execução, é o momento de verificar os resultados obtidos. Os dados coletados são analisados e comparados com os objetivos e metas definidos na fase “Plan”. Avalia-se se as ações trouxeram os efeitos esperados e se houve desvios significativos em relação ao planejado.

- Act (Agir): Com base na verificação, toma-se uma decisão. Se a mudança foi bem-sucedida e os objetivos alcançados, ela é padronizada e implementada em maior escala na organização. Se os resultados não foram os esperados, o ciclo recomeça, utilizando as lições aprendidas para ajustar o plano e evitar que os mesmos erros ocorram novamente, promovendo a melhoria contínua.

Benefícios da aplicação do PDCA

A adoção do Ciclo PDCA oferece uma série de vantagens estratégicas para as organizações que buscam excelência operacional e resolução estruturada de problemas. Ele não apenas foca na solução imediata, mas também na prevenção de futuras ocorrências:

- Melhoria Contínua: Promove uma cultura de aprimoramento constante, onde cada ciclo leva a um novo nível de desempenho e eficiência.

- Tomada de Decisão Baseada em Dados: Incentiva a coleta e análise de informações, garantindo que as escolhas sejam lógicas e embasadas, e não apenas intuitivas.

- Redução de Erros e Desperdícios: Ao identificar e agir sobre as causas raiz, minimiza falhas, retrabalhos e o uso ineficiente de recursos, otimizando processos.

- Padronização de Processos: Ajuda a estabelecer procedimentos eficazes e consistentes, garantindo qualidade e previsibilidade em todas as operações.

- Engajamento da Equipe: Ao envolver os colaboradores na identificação de problemas e na busca por soluções, o PDCA aumenta a responsabilidade e o senso de pertencimento.

- Resolução Estruturada de Problemas: Fornece um método claro para abordar desafios, garantindo que as soluções sejam duradouras e eficazes, indo além do tratamento de sintomas.

Essa abordagem sistemática é o alicerce para qualquer organização que deseje não apenas resolver problemas, mas realmente compreender e eliminar suas causas profundas, um objetivo que ganha ainda mais força quando combinado com técnicas eficazes de análise de causa raiz.

Como o 5 Porquês se encaixa no Ciclo PDCA?

O 5 Porquês se encaixa no Ciclo PDCA como um método robusto para aprofundar a compreensão de problemas em fases estratégicas, assegurando que as melhorias implementadas atuem sobre as verdadeiras origens das falhas. Essa integração eleva a eficácia do PDCA, transformando-o de um ciclo de correção em um motor de transformação contínua.

Ao invés de abordar problemas superficialmente, a técnica dos 5 Porquês direciona a equipe a investigar as camadas subjacentes, identificando a causa raiz que, uma vez resolvida, impede a recorrência do problema. Essa sinergia é fundamental para a melhoria contínua e a gestão da qualidade.

Identificação de problemas (Fase Plan)

Na fase de Plan (Planejar) do PDCA, o 5 Porquês pode ser utilizado de forma preliminar para refinar a definição do problema. Antes mesmo de mergulhar na análise completa, questionar “por que” um problema existe pode ajudar a delimitar o escopo, entender as primeiras camadas do desafio e garantir que o planejamento inicial esteja focado na questão certa, não apenas em um sintoma isolado.

Isso permite que os objetivos e as metas de melhoria sejam estabelecidos com maior clareza e precisão, evitando desperdício de recursos em soluções inadequadas. A formulação de um problema bem definido é o primeiro passo para o sucesso de qualquer iniciativa.

Análise de causa raiz (Fase Check)

O palco principal para a aplicação dos 5 Porquês no Ciclo PDCA é a fase de Check (Verificar). Após a execução das ações planejadas, ou mesmo antes para entender uma falha existente, essa técnica se torna vital para esmiuçar os dados e observar os resultados.

É aqui que se pergunta repetidamente “Por que?” para cada problema identificado ou desvio de resultado. Este processo investigativo sistemático, que vai além das respostas óbvias, revela as causas fundamentais. Sem essa profundidade, as ações subsequentes podem ser ineficazes, tratando apenas os efeitos.

Ações corretivas e preventivas (Fase Act)

Com a causa raiz claramente identificada na fase de Check, a técnica dos 5 Porquês direciona e fortalece a fase de Act (Agir) do PDCA. As ações corretivas e preventivas a serem implementadas agora não são meras paliativos, mas soluções estratégicas.

Estas ações visam eliminar a raiz do problema, padronizar novos processos e evitar que a falha se repita no futuro. Assim, a integração do 5 Porquês no PDCA garante que cada ciclo de melhoria contribua efetivamente para a robustez e resiliência dos sistemas organizacionais.

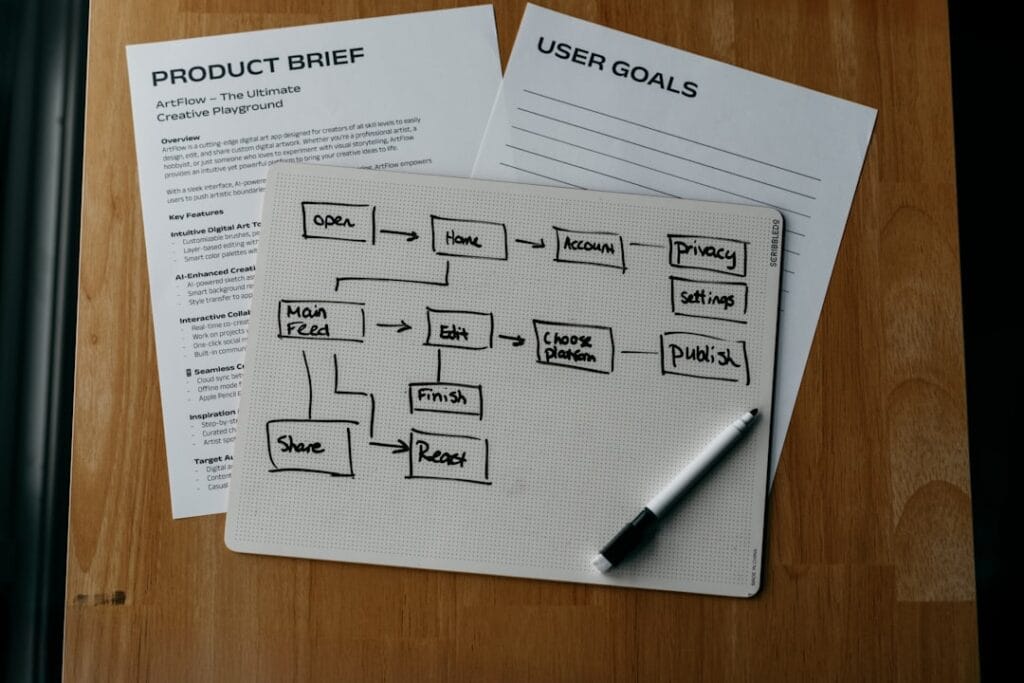

Passo a passo para aplicar 5 Porquês no PDCA

A integração dos 5 Porquês no ciclo PDCA transforma a abordagem da sua equipe na resolução de problemas, movendo-a de reativa para proativa e estratégica. Cada fase do PDCA se beneficia da profundidade analítica dos 5 Porquês, garantindo que as soluções sejam duradouras e efetivas. Entenda como aplicar essa poderosa combinação passo a passo.

Definir o problema no “Plan”

A primeira etapa no ciclo PDCA é o “Plan” (Planejar). Aqui, é crucial definir o problema de forma clara e objetiva. Vá além da superfície, descrevendo o que, onde, quando, quem e o impacto do problema. Utilize dados e métricas para quantificar o desafio, estabelecendo objetivos claros para sua resolução. Uma compreensão precisa do problema é o alicerce para uma análise de causa raiz eficaz e para a aplicação do 5 Porquês no PDCA.

Coletar dados e perguntar “Por quê?” repetidamente no “Check”

Tradicionalmente, o “Check” (Verificar) avalia os resultados de uma ação. No entanto, para uma análise de causa raiz mais profunda, esta fase também se torna um momento estratégico para aplicar os 5 Porquês. Quando um problema persiste ou é identificado através do monitoramento, colete dados detalhados sobre suas ocorrências. A partir daí, comece a questionar “Por quê?” repetidamente sobre o sintoma ou falha, aprofundando a investigação até desvendar a causa subjacente, não apenas o efeito.

Identificar a causa raiz e planejar ações no “Act”

Após a exaustiva sequência de perguntas “Por quê?” na fase de “Check” – onde a verdadeira análise de causa raiz ocorre – a fase “Act” (Agir) é onde as descobertas são consolidadas em ações concretas. Com a causa raiz identificada, o foco é planejar e implementar ações corretivas e preventivas que atuem diretamente nessa origem do problema. Elabore planos de ação SMART (Específicos, Mensuráveis, Atingíveis, Relevantes e com Prazo definido) para garantir que o problema seja eliminado permanentemente e não volte a ocorrer.

Monitorar e ajustar no “Do” e “Check”

As ações planejadas na fase “Act” são executadas no “Do” (Executar). Em seguida, retorna-se à fase “Check” (Verificar) para monitorar a eficácia das soluções implementadas. Colete novos dados para confirmar se o problema foi resolvido e se a causa raiz foi, de fato, eliminada. Caso os resultados não sejam os esperados, utilize os insights obtidos para ajustar as ações ou, se necessário, reiniciar o ciclo com uma nova aplicação dos 5 Porquês, garantindo a melhoria contínua e a resiliência dos processos.

Exemplos práticos da combinação 5 Porquês e PDCA

A aplicação prática demonstra o poder da sinergia entre os 5 Porquês e o PDCA. Essa combinação transforma a forma como equipes resolvem problemas e otimizam processos. Exploraremos dois cenários comuns de sucesso.

Exemplo 1: Problema de produção

Imagine uma fábrica de componentes eletrônicos que enfrenta um aumento significativo nos produtos defeituosos na linha de montagem final.

- Plan (Planejar): O problema é identificado: “A taxa de defeitos do Componente X aumentou 20% no último mês”. A equipe aplica os 5 Porquês para analisar a causa raiz:

- 1º Porquê: Por que o Componente X apresenta tantos defeitos? (Resposta: Soldas irregulares).

- 2º Porquê: Por que as soldas estão irregulares? (Resposta: Calibração incorreta da máquina de solda automática).

- 3º Porquê: Por que a máquina de solda está mal calibrada? (Resposta: A manutenção preventiva não foi realizada no prazo).

- 4º Porquê: Por que a manutenção não foi realizada no prazo? (Resposta: Falta de um responsável claro pela programação e execução).

- 5º Porquê: Por que não há um responsável claro? (Resposta: O processo de manutenção não está bem documentado nem atribuído formalmente).

O plano é criado: documentar o processo de manutenção, atribuir um responsável e agendar a calibração imediata.

- Do (Fazer): O processo de manutenção é atualizado, um supervisor é designado para monitorar, e a máquina é calibrada conforme as especificações.

- Check (Verificar): Nas semanas seguintes, a taxa de defeitos do Componente X é monitorada. Observa-se uma queda de 18% nos defeitos, validando a eficácia da ação.

- Act (Agir): O novo processo de manutenção com responsabilidade definida é padronizado e incorporado ao treinamento de novos funcionários, garantindo a sustentabilidade da melhoria.

Exemplo 2: Otimização de processos

Considere um departamento de Recursos Humanos que lida com atrasos constantes na aprovação de férias dos colaboradores, gerando insatisfação e sobrecarga.

- Plan (Planejar): O problema é definido: “A aprovação de férias leva, em média, 8 dias úteis, causando frustração”. Aplicam-se os 5 Porquês para identificar a origem da morosidade:

- 1º Porquê: Por que a aprovação de férias demora tanto? (Resposta: O formulário eletrônico é complexo e gera erros de preenchimento).

- 2º Porquê: Por que o formulário é complexo e gera erros? (Resposta: Ele tenta cobrir muitas exceções e tem campos ambíguos).

- 3º Porquê: Por que ele tenta cobrir muitas exceções? (Resposta: Para evitar análises manuais posteriores).

- 4º Porquê: Por que as análises manuais são um problema? (Resposta: Sobrecarga da equipe de RH com correções e retrabalho).

- 5º Porquê: Por que a equipe de RH está sobrecarregada? (Resposta: Falta de um fluxo de aprovação simplificado e automação).

O plano é traçado: revisar e simplificar o formulário, criar um guia de preenchimento e mapear um fluxo de aprovação mais ágil.

- Do (Fazer): O formulário é simplificado, o guia é distribuído e um novo fluxo de aprovação é implementado, reduzindo etapas manuais e burocracia.

- Check (Verificar): O tempo médio de aprovação é medido e cai para 3 dias úteis, e a satisfação dos colaboradores aumenta, indicando sucesso.

- Act (Agir): O novo formulário e o fluxo de aprovação são oficializados, e a equipe de RH é treinada nas mudanças para garantir que a melhoria seja contínua e sustentável.

Estes exemplos ilustram como a metodologia dos 5 Porquês no PDCA proporciona um caminho estruturado para identificar falhas, implementar soluções eficazes e impulsionar a melhoria contínua na organização.

Boas práticas e dicas para usar 5 Porquês com PDCA

Para maximizar a eficácia da integração dos 5 Porquês no PDCA, é fundamental adotar uma série de boas práticas. Essas diretrizes garantem que a análise de causa raiz seja profunda, que as soluções sejam duradouras e que o ciclo de melhoria contínua seja verdadeiramente implementado. Ao aplicar estas dicas, sua organização poderá transformar a maneira como aborda a resolução de problemas.

Envolvimento da equipe e facilitação

A participação de uma equipe multifuncional é crucial para uma análise robusta. Envolva pessoas de diferentes áreas que tenham conhecimento direto ou indireto sobre o problema. Essa diversidade de perspectivas enriquece a discussão e ajuda a identificar ângulos que poderiam passar despercebidos, especialmente nas fases de Planejamento e Execução do PDCA.

Designar um facilitador neutro é outra prática recomendada. O facilitador deve guiar o processo dos 5 Porquês, garantindo que o foco permaneça na questão central e que ninguém seja culpabilizado. Sua função é estimular o questionamento profundo e manter a equipe no caminho da descoberta da causa raiz, evitando desvios ou conclusões precipitadas.

Não parar nos sintomas, buscar a causa raiz

O erro mais comum ao aplicar os 5 Porquês é parar no primeiro ou segundo “Por quê?”. É vital resistir à tentação de aceitar a primeira resposta como a solução final. Cada resposta deve ser questionada novamente até que a causa raiz, ou o ponto onde a falha do sistema realmente reside, seja descoberta.

Esta busca implacável pela origem do problema evita que soluções superficiais sejam implementadas. Ao invés de tratar apenas os sintomas, a meta é erradicar a fonte do problema, garantindo que ele não reapareça. É aqui que a sinergia entre 5 Porquês e PDCA se mostra mais potente, pois a fase de Planejamento (Plan) do PDCA depende dessa profunda compreensão.

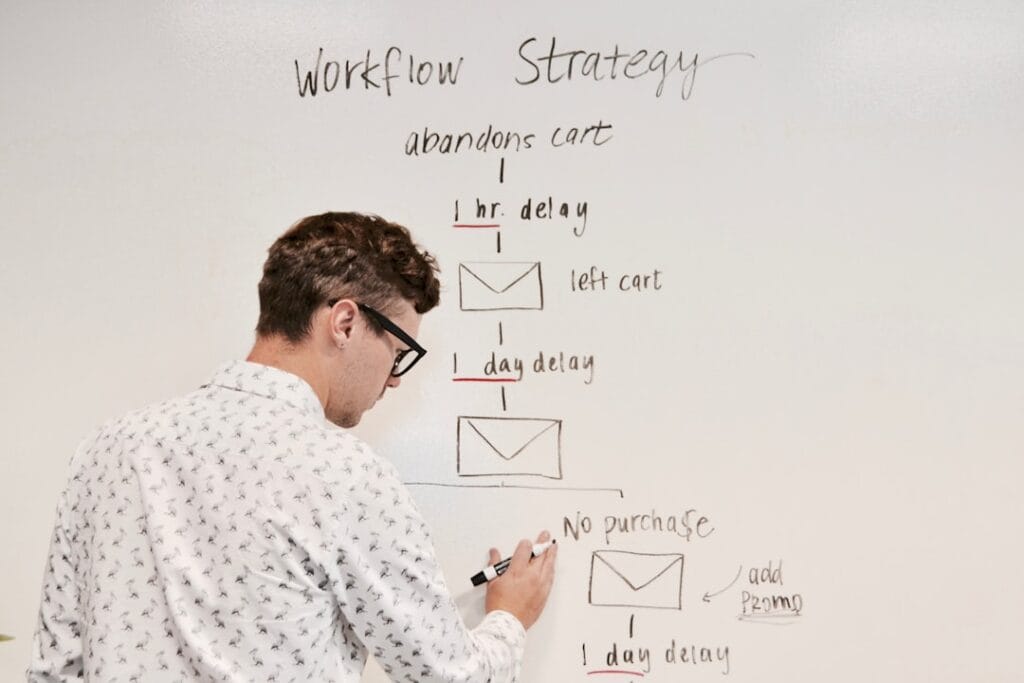

Documentação e monitoramento contínuo

Documentar todo o processo é indispensável. Registre cada “Por quê?” feito, as respostas obtidas e as conclusões da análise da causa raiz. Esta documentação serve como um histórico valioso, permitindo que a equipe aprenda com experiências passadas e evite cometer os mesmos erros no futuro.

Após a implementação das ações corretivas (fase Do do PDCA), o monitoramento contínuo (fase Check) é fundamental. Verifique se as soluções estão realmente funcionando e se o problema foi erradicado de forma permanente. Caso contrário, o ciclo deve ser reiniciado (Act), ajustando as abordagens para uma melhoria genuína e duradoura e validando a aplicação dos 5 Porquês no PDCA.

Vantagens e limitações de ambas as ferramentas

Tanto a técnica dos 5 Porquês quanto o Ciclo PDCA são ferramentas consagradas na gestão de qualidade e melhoria contínua. Cada uma possui um conjunto de forças que a torna valiosa, mas também apresenta limitações inerentes quando utilizada isoladamente. Compreender esses aspectos é crucial para maximizar a eficácia de sua aplicação e, especialmente, para valorizar a sinergia que a integração oferece.

Benefícios da integração para melhoria contínua

Quando combinados, os 5 Porquês e o PDCA formam uma metodologia poderosa para aprimoramento contínuo. Os 5 Porquês, com sua capacidade de desvendar a causa raiz, potencializam a fase de “Planejar” (Plan) do PDCA, garantindo que as ações propostas sejam verdadeiramente resolutivas. Consequentemente, a solução desenvolvida no “Fazer” (Do) será mais precisa e eficaz.

Esta integração não só aprofunda a análise, mas também assegura um ciclo de feedback robusto. No “Checar” (Check) do PDCA, os 5 Porquês podem ser reutilizados para verificar se a causa raiz foi eliminada e se novos problemas surgiram. Finalmente, no “Agir” (Act), a padronização das soluções torna-se mais duradoura, pois se baseia em um entendimento profundo do problema.

- Análise Profunda: Os 5 Porquês elevam a qualidade do “Plan”, direcionando esforços para a raiz do problema.

- Soluções Sustentáveis: Ações focadas na causa raiz resultam em melhorias que perduram.

- Aprendizado Contínuo: Cada ciclo de 5 Porquês no PDCA gera conhecimento valioso, aprimorando a capacidade da equipe de resolver futuros desafios.

- Redução de Recorrências: Ao tratar a origem, evita-se que os mesmos problemas surjam repetidamente.

Desafios e como superá-los

Apesar dos inegáveis benefícios, a aplicação das ferramentas em conjunto pode enfrentar desafios. No uso dos 5 Porquês, há o risco de parar a investigação cedo demais, tratando um sintoma intermediário como causa raiz, ou de culpar indivíduos em vez de processos. Já o PDCA pode falhar pela falta de disciplina em seguir todas as etapas, ou por uma análise superficial na fase de planejamento.

Superar essas limitações exige compromisso e treinamento. Para os 5 Porquês, é essencial encorajar o questionamento profundo e focar em fatos, não em especulações. Para o PDCA, é crucial a disciplina em cada fase, a coleta de dados relevantes para a verificação e a padronização das melhorias. A liderança deve fomentar uma cultura de aprendizado, onde erros são vistos como oportunidades de melhoria e não como falhas a serem escondidas. Começar com problemas menores pode ajudar a equipe a ganhar confiança e experiência na aplicação integrada, antes de enfrentar desafios mais complexos.