Em um cenário empresarial cada vez mais dinâmico, onde a constante busca por otimização e a resolução eficaz de problemas são cruciais, empresas e profissionais precisam de metodologias robustas para navegar pelos desafios. É neste contexto que o ciclo PDCA se destaca como uma ferramenta atemporal e poderosa. Conhecido também como Ciclo de Deming ou Ciclo de Shewhart, este modelo de gestão oferece uma abordagem sistemática para a melhoria contínua de processos e produtos.

Mas, o que é o ciclo PDCA e por que ele é tão relevante para a resolução de problemas? Trata-se de uma metodologia estruturada em quatro fases interligadas, que guiam qualquer iniciativa, desde a identificação de um problema até a validação e padronização de suas soluções. Compreender este processo cíclico é fundamental, pois ele direciona as ações de forma lógica e iterativa, garantindo que as melhorias sejam sustentáveis. Seja para otimizar a qualidade de um serviço, reduzir custos operacionais ou aprimorar a performance de uma equipe, entender e aplicar essa sequência é o caminho para resultados consistentes e duradouros.

Neste guia completo, você descobrirá como essa filosofia de trabalho pode transformar a maneira como você e sua organização abordam os desafios. Aprofundaremos em suas fases detalhadas, seus benefícios inegáveis e como implementá-lo na prática para alcançar a excelência operacional e a inovação contínua.

O que é o Ciclo PDCA?

O Ciclo PDCA, ou Ciclo de Deming, é uma das mais poderosas e amplamente reconhecidas metodologias de gestão da qualidade e melhoria contínua. Ele oferece uma estrutura lógica e sistemática para resolver problemas, implementar soluções e otimizar processos em qualquer tipo de organização.

Trata-se de uma abordagem iterativa, onde cada ciclo leva a um novo patamar de excelência, garantindo que as melhorias sejam sustentáveis e alinhadas aos objetivos estratégicos.

Origem e Conceito Fundamental

O conceito do Ciclo PDCA foi inicialmente desenvolvido por Walter A. Shewhart na década de 1920, um físico e estatístico americano, que o descreveu como um ciclo de “Especificação, Produção e Inspeção”. Foi William Edwards Deming, um estatístico e consultor de gestão, quem popularizou e refinou essa metodologia, tornando-a uma ferramenta essencial na gestão da qualidade global, especialmente no Japão pós-Segunda Guerra Mundial.

Fundamentalmente, o PDCA representa um modelo de quatro fases sequenciais e interligadas: Plan (Planejar), Do (Executar), Check (Checar) e Act (Agir). Este ciclo não se destina a ser uma sequência linear de uma única vez, mas sim um processo contínuo que se repete, refinando e aprimorando continuamente os resultados ao longo do tempo.

Qual a importância do PDCA?

A importância do Ciclo PDCA reside na sua capacidade de transformar a maneira como as organizações abordam a resolução de problemas e a busca por excelência. Ele fornece um método estruturado que evita soluções apressadas e baseadas em intuição, focando em dados e na verificação de resultados.

- Tomada de Decisão Baseada em Dados: Incentiva a coleta e análise de dados para identificar a raiz dos problemas e validar a eficácia das soluções.

- Melhoria Contínua: Promove uma cultura de aprendizado e adaptação, onde os processos são constantemente revisados e aprimorados.

- Redução de Erros e Desperdícios: Ao identificar e corrigir problemas de forma sistemática, minimiza falhas e otimiza recursos.

- Padronização de Processos: Ajuda a consolidar as melhorias bem-sucedidas, transformando-as em novos padrões operacionais.

- Engajamento da Equipe: Ao envolver as equipes nas fases de planejamento, execução e verificação, aumenta o senso de propriedade e responsabilidade.

O Ciclo PDCA é crucial para empresas que buscam não apenas sobreviver em mercados competitivos, mas também prosperar através da inovação e da eficiência operacional. Sua aplicação permite que as organizações respondam de forma ágil aos desafios, implementando melhorias que são duradouras e que agregam valor real.

As 4 Fases do Ciclo PDCA Detalhadas

O Ciclo PDCA é uma ferramenta poderosa porque divide a jornada de melhoria em etapas lógicas e sequenciais. Cada fase é crucial para garantir que as soluções sejam bem pensadas, testadas, avaliadas e implementadas de forma sustentável. Conhecer cada uma delas é o primeiro passo para aplicar essa metodologia com sucesso em qualquer contexto.

Fase 1: Planejar (Plan)

A etapa de Planejar é o alicerce de todo o processo. Nela, o foco está em compreender profundamente o problema ou a oportunidade de melhoria. É fundamental definir claramente o objetivo a ser alcançado, o que se pretende mudar e quais resultados são esperados. Aqui, são coletados dados, analisadas as causas-raiz e elaborado um plano de ação detalhado.

- Identificação do Problema: Qual é a questão central a ser resolvida?

- Análise de Causa Raiz: Por que o problema está acontecendo?

- Definição de Metas: O que se espera alcançar? Quais são os indicadores de sucesso?

- Elaboração do Plano de Ação: Quem fará o quê, como, onde e quando?

Fase 2: Executar (Do)

Após um planejamento cuidadoso, a fase de Executar coloca o plano em prática. É crucial que a implementação seja feita em uma escala menor ou em um ambiente controlado, como um projeto-piloto. Isso permite testar as soluções propostas sem grandes riscos. Durante esta etapa, todos os dados relevantes sobre o processo e os resultados devem ser coletados e documentados de forma rigorosa.

A execução é um período de aprendizado prático, onde as hipóteses formuladas na fase de Planejar são postas à prova. A observação e o registro detalhado são essenciais para as próximas etapas deste ciclo.

Fase 3: Checar (Check)

A fase de Checar é dedicada à avaliação dos resultados obtidos na execução. Os dados coletados são analisados e comparados com os objetivos e metas estabelecidos na fase de Planejar. O propósito é verificar se as ações implementadas geraram o impacto desejado. Nesta etapa, identifica-se o que funcionou bem, o que não funcionou e por quê.

É um momento de reflexão crítica, onde se verifica a eficácia das soluções. Caso os resultados não estejam alinhados com o esperado, é o momento de entender os desvios e preparar-se para ajustes.

Fase 4: Agir (Act)

Por fim, a fase de Agir é sobre consolidar os aprendizados e padronizar as melhorias. Se as soluções testadas na fase de Executar e avaliadas na fase de Checar foram bem-sucedidas, elas são incorporadas aos processos padrão da organização. Isso pode envolver treinamentos, atualizações de procedimentos ou novas políticas.

Se os resultados não foram os esperados, a fase de Agir significa rever o plano inicial e reiniciar o ciclo PDCA com novas informações. Este é o motor da melhoria contínua, garantindo que o ciclo se repita, sempre buscando aprimoramento e excelência operacional.

Benefícios da Aplicação do PDCA

A implementação do Ciclo PDCA vai além de uma simples metodologia; ela representa uma filosofia de gestão que impulsiona a excelência e a resiliência organizacional. Ao adotar essa abordagem estruturada, empresas e equipes colhem uma série de vantagens que se traduzem em resultados tangíveis e sustentáveis.

Os ganhos são perceptíveis em diversos níveis, desde a eficiência operacional até a cultura interna. Compreender esses benefícios é crucial para justificar o investimento de tempo e recursos na sua aplicação.

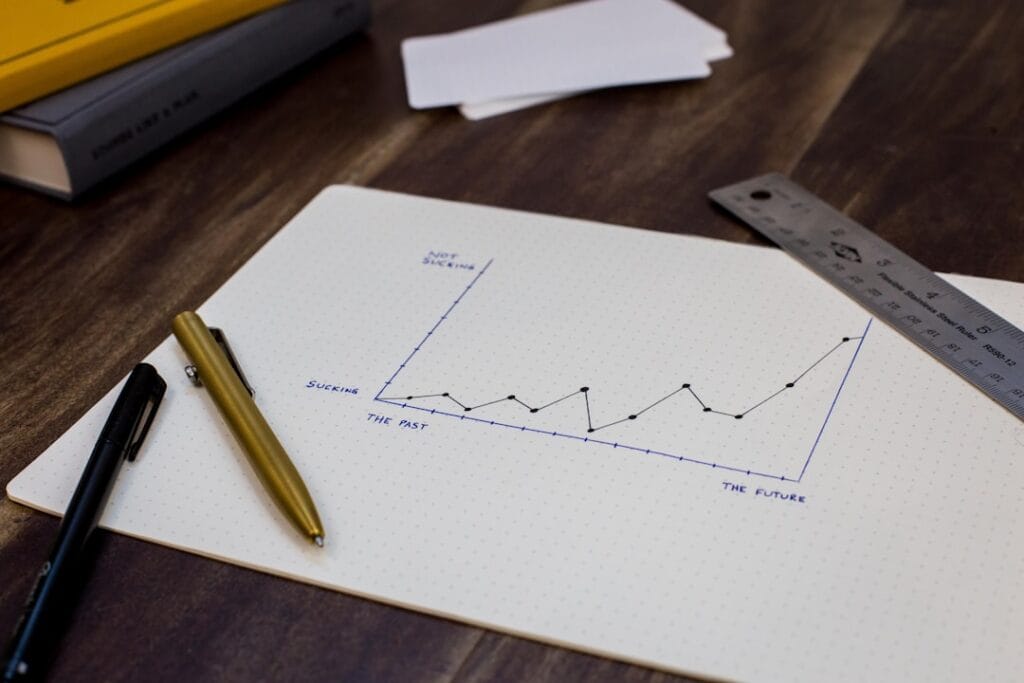

Melhoria Contínua de Processos

Um dos pilares do PDCA é a sua natureza cíclica e iterativa, que força as organizações a revisarem e a aprimorarem continuamente suas operações. Cada ciclo de Planejar, Fazer, Checar e Agir é uma oportunidade para identificar gargalos, otimizar fluxos de trabalho e elevar a qualidade.

Essa abordagem sistemática garante que as soluções não sejam pontuais, mas sim parte de um processo de evolução constante. O resultado é um ambiente onde a inovação é incentivada e a performance está sempre em ascensão.

Tomada de Decisão Baseada em Dados

O PDCA estrutura um processo rigoroso de coleta e análise de dados na fase “Check”. Isso significa que as conclusões e as ações subsequentes não são baseadas em suposições ou intuições, mas em evidências concretas e métricas claras.

Essa metodologia empodera gestores e equipes a tomarem decisões mais informadas e precisas. Ao quantificar os resultados e os impactos das mudanças, a probabilidade de sucesso aumenta, e os riscos são minimizados significativamente.

Redução de Custos e Desperdícios

Ao identificar e corrigir ineficiências de forma contínua, o ciclo PDCA atua diretamente na diminuição de custos operacionais. Problemas como retrabalho, uso excessivo de recursos ou falhas na produção são mapeados e solucionados, evitando perdas financeiras.

A otimização de processos leva a uma utilização mais eficiente de materiais, tempo e mão de obra. Isso não apenas aumenta a rentabilidade, mas também contribui para uma operação mais enxuta e sustentável, liberando recursos para investimentos estratégicos.

Como Aplicar o Ciclo PDCA na Prática?

Transformar a teoria do Ciclo PDCA em resultados concretos exige mais do que apenas entender seus conceitos; requer uma aplicação metódica e consciente. A eficácia dessa metodologia reside na sua execução disciplinada, garantindo que cada fase contribua para a melhoria contínua e a resolução duradoura de problemas.

Para implementar o PDCA com sucesso, é fundamental abordá-lo como um processo vivo e iterativo. Isso significa estar pronto para aprender, ajustar e refinar as ações a cada giro do ciclo, transformando desafios em oportunidades de otimização.

Dicas para uma Implementação Eficaz

Aplicar o Ciclo PDCA de forma eficaz pode impulsionar significativamente a performance de qualquer processo. Considere as seguintes dicas para maximizar seus resultados:

- Defina o Problema com Clareza: Antes de tudo, entenda exatamente o que precisa ser melhorado ou o problema a ser resolvido. Use dados para quantificar o impacto e estabelecer metas claras e mensuráveis para a fase de Planejar (Plan).

- Comece Pequeno: Evite tentar resolver todos os problemas de uma vez. Inicie o ciclo com testes em pequena escala ou em um ambiente controlado. Isso minimiza riscos e permite aprendizado rápido na fase de Fazer (Do).

- Colete Dados Constantemente: Durante a execução, garanta que você está coletando informações relevantes sobre o processo e os resultados. Esses dados são a base para a análise crítica na fase de Verificar (Check).

- Analise de Forma Objetiva: Compare os resultados obtidos com as metas estabelecidas. Questione o que funcionou, o que não funcionou e por quê. Busque as causas raízes dos desvios, não apenas os sintomas.

- Padronize as Melhorias: Se as mudanças implementadas geraram os resultados esperados, padronize-as. Isso pode envolver a atualização de procedimentos, treinamentos ou a incorporação em novos sistemas, solidificando o aprendizado na fase de Agir (Act).

- Mantenha a Persistência: O PDCA é um ciclo de melhoria contínua. Nem todas as tentativas trarão sucesso imediato. Esteja preparado para repetir o ciclo, ajustando a estratégia com base nos aprendizados.

Erros Comuns a Evitar

Mesmo sendo uma metodologia robusta, o Ciclo PDCA pode falhar se alguns erros comuns não forem observados. Prestar atenção a esses pontos críticos é crucial para garantir que seus esforços tragam os retornos esperados:

- Pular Fases: O erro mais frequente é negligenciar uma ou mais etapas do PDCA. Por exemplo, implementar uma solução sem planejamento adequado (pular o P) ou sem verificar seus resultados (pular o C) anula a proposta de melhoria.

- Falta de Engajamento da Equipe: O PDCA não é uma tarefa individual. A falta de envolvimento das pessoas diretamente impactadas pelo problema ou pela solução pode levar à resistência e à falha na implementação.

- Decisões Baseadas em Intuição: Tomar decisões sem dados ou evidências concretas compromete a validade do ciclo. A fase de Verificar, em particular, depende de informações objetivas para uma análise precisa.

- Busca pela Perfeição Inicial: Tentar criar um plano “perfeito” na primeira tentativa pode gerar paralisia por análise. O PDCA incentiva o teste e o aprendizado contínuo, aceitando que ajustes serão necessários.

- Não Padronizar as Soluções: Quando uma solução eficaz é encontrada, falhar em padronizá-la significa que o problema pode reaparecer. Isso desperdiça todo o esforço investido no ciclo.

- Desistir Cedo Demais: Nem todos os problemas são resolvidos em um único ciclo. Desistir após uma tentativa inicial sem sucesso ignora o valor da iteração e do aprendizado incremental.

Exemplos de Aplicação do Ciclo PDCA

Para solidificar a compreensão do Ciclo PDCA, nada melhor do que observar sua aplicação prática em diferentes contextos. Esta metodologia, por sua natureza adaptável, pode ser empregada em qualquer setor, desde a linha de produção de uma fábrica até o atendimento de um centro de serviços.

Apresentaremos a seguir dois casos de estudo que ilustram como as fases Planejar (Plan), Fazer (Do), Verificar (Check) e Agir (Act) se desdobram para resolver problemas reais e promover a melhoria contínua.

Caso de Estudo: Manufatura

Imagine uma fábrica de eletrônicos que enfrenta um problema recorrente: a alta taxa de defeitos em um de seus componentes principais. A equipe decide aplicar o PDCA para resolver essa questão.

- Plan (Planejar): O problema é definido como “10% de taxa de defeitos no componente X”. Após análise, identificam-se duas causas principais: desgaste de uma máquina específica e falta de padronização no treinamento dos operadores. A meta é reduzir os defeitos para 3% em três meses. O plano inclui manutenção corretiva e preventiva na máquina, além de um novo programa de treinamento padronizado.

- Do (Fazer): A equipe de manutenção realiza os reparos na máquina e implementa o cronograma de manutenção preventiva. Paralelamente, os operadores passam pelo novo treinamento e os materiais de instrução são atualizados e distribuídos.

- Check (Verificar): Durante os três meses seguintes, a taxa de defeitos é monitorada diariamente. Os dados são coletados e comparados com a meta estabelecida. Verificou-se que a taxa caiu para 4%, uma melhora significativa, mas ainda não atingiu os 3% desejados.

- Act (Agir): Com base na análise, conclui-se que o treinamento foi eficaz, mas o desgaste da máquina pode ter sido mais severo do que o inicialmente avaliado. As novas práticas de treinamento são padronizadas e documentadas. Para a máquina, um plano mais aprofundado de avaliação e possível substituição de peças é iniciado, reiniciando o ciclo PDCA para este novo foco.

Caso de Estudo: Serviços

Considere uma empresa de telecomunicações que lida com reclamações sobre o longo tempo de espera no atendimento ao cliente de seu call center. O Ciclo PDCA é acionado para otimizar essa experiência.

- Plan (Planejar): O problema é claramente definido: “Tempo médio de espera de 12 minutos, gerando alta insatisfação”. A análise revela que o pico de chamadas ocorre em horários específicos e há uma distribuição ineficiente da equipe. A meta é reduzir o tempo de espera para 3 minutos em 60 dias. O plano envolve otimizar a escala de trabalho dos atendentes e implementar um sistema de autoatendimento para questões mais simples.

- Do (Fazer): As novas escalas são implementadas, alocando mais atendentes nos horários de pico. O sistema de autoatendimento é configurado e lançado, com um piloto inicial para testar sua eficácia e usabilidade.

- Check (Verificar): Durante os próximos dois meses, o tempo médio de espera é monitorado, assim como a taxa de uso do autoatendimento e o feedback dos clientes. Observa-se uma redução para 5 minutos, e o autoatendimento desafogou em 15% as chamadas mais simples.

- Act (Agir): A nova escala de trabalho é padronizada, e o sistema de autoatendimento é aprimorado com base no feedback dos usuários e divulgado amplamente. Para atingir a meta original de 3 minutos, a equipe decide que uma nova fase do ciclo será iniciada, focando agora na redução do tempo de duração de cada chamada, através de roteiros otimizados para os atendentes.

Ferramentas Complementares ao PDCA

Embora o Ciclo PDCA seja uma metodologia robusta por si só, sua eficácia é potencializada quando combinado com outras ferramentas de gestão da qualidade. Elas fornecem análises mais profundas e estruturadas em fases específicas, especialmente na etapa de “Plan” (Planejar), onde a identificação e a análise de problemas são cruciais para o sucesso da iniciativa.

Diagrama de Ishikawa (Espinha de Peixe)

O Diagrama de Ishikawa, também conhecido como Diagrama de Causa e Efeito ou Espinha de Peixe, é uma ferramenta visual poderosa para identificar as possíveis causas de um problema. Ele categoriza as causas em grupos como máquina, método, material, mão de obra, meio ambiente e medida, ajudando a ter uma visão abrangente.

No contexto do Ciclo PDCA, o Ishikawa é essencial na fase de “Plan”, permitindo que as equipes mergulhem nas raízes de um problema antes de propor soluções. Ele garante que nenhuma causa potencial seja negligenciada, tornando o planejamento mais sólido e estratégico.

5 Porquês

A técnica dos 5 Porquês é uma abordagem simples, mas extremamente eficaz, para investigar a causa raiz de um problema. Consiste em perguntar “por quê?” sucessivamente (geralmente cinco vezes, mas pode variar) até chegar à origem fundamental do desafio em questão.

Essa ferramenta é valiosa na etapa de “Plan” do PDCA, pois ajuda a ir além dos sintomas superficiais. Ao desvendar a verdadeira causa, as soluções propostas serão mais assertivas e duradouras, evitando que o mesmo problema reapareça no futuro.

Fluxogramas

Fluxogramas são representações gráficas de um processo ou sequência de operações. Eles utilizam símbolos padronizados para ilustrar etapas, decisões e o fluxo de trabalho, oferecendo clareza sobre como as coisas são feitas ou deveriam ser feitas.

Dentro da metodologia PDCA, os fluxogramas são fundamentais na fase de “Plan” para mapear o processo atual (As-Is) e identificar gargalos ou ineficiências. Na fase de “Do” e “Check”, podem ser usados para documentar o novo processo (To-Be) e verificar se as mudanças estão ocorrendo conforme planejado.